消失模铸造金属基砂轮使用的EPS/磨粒复合模样制备实验研究

尤芳怡,戴秋莲,骆灿彬,闫洁

(华侨大学机电及自动化学院,福建厦门361021)

消失模铸造金属基砂轮使用的EPS/磨粒复合模样制备实验研究

尤芳怡,戴秋莲,骆灿彬,闫洁

(华侨大学机电及自动化学院,福建厦门361021)

采用消失模铸造法制备金属基超硬砂轮可以解决传统的粉末冶金热压法制备金属结合剂砂轮时为了防止合金过热而采用较低热压温度和较短烧结时间从而导致胎体对磨粒把持力较弱的问题。消失模铸造制备砂轮的关键技术之一是EPS/磨粒复合模样的制备。本文对磨粒表面镀膜及复合模样发泡工艺进行了实验研究。结果表明采用3%浓度的PS溶液对磨粒进行镀膜处理效果较好。SiC磨粒与EPS珠粒混合后直接一次发泡成型可获得磨粒均匀分散于发泡体中的模样;而金刚石颗粒与预发后的EPS颗粒经混合并压实后再经二次发泡获得的复合模样比不预发的发泡效果好。

消失模铸造;金属基砂轮;EPS;磨粒;发泡

传统的金属结合剂多层超硬磨料砂轮普遍采用粉末冶金的方法制备,由于热压时间短,结合剂各组分之间以及结合剂与磨粒之间难以形成冶金结合,胎体中合金元素的作用难于充分发挥,导致胎体强度以及胎体对磨粒的把持力较弱[1-2]。采用消失模铸造新工艺利用液态成型的方法制备金属基砂轮不会对磨粒造成热损伤,且基体和磨粒之间能产生较强的结合[3]。

消失模铸造是用泡沫塑料(EPS、STMMA或EPMMA)制作成与铸件结构尺寸相近的模样(又叫白模),浸涂耐火粘结涂料烘干后埋入特殊砂箱干砂造型,经微振加负压紧实,在不用砂芯、活块甚至无冒口的情况下,浇入熔化的金属液而形成铸件。整个铸件成形过程是在一定负压下,先使模样受热分解进而被金属液(合金液)取代的一次性成形的铸造工艺[4]。消失模铸造是一种近无余量、精确成型的新工艺,适合大批量生产[4-5]。采用消失模铸造法制备金属基超硬砂轮的关键技术之一是在成型前按预定的浓度及磨粒分散要求使砂轮磨料与EPS通过特殊发泡法获得磨粒与泡沫塑料构成的砂轮复合模样。制备此复合模样的难点是要保证磨粒能均匀分散于发泡体之中。关于磨粒与EPS混合发泡,目前未见报道。本文对EPS/磨粒的复合泡沫模样的发泡及制备进行了实验研究。

1 消失模铸造法制备金属基砂轮的原理

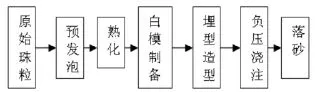

图1所示为消失模铸造的生产工艺流程。其主要工序有金属熔炼、可发性珠粒发及熟化,白模制备(白模制造、白模组合及涂料涂覆层烘干)、造型浇注、砂型清理以及铸件检验入库等。

图1 消失模铸造的主要工序流程

实验拟制备的砂轮为铝合金基体的多层磨料超硬砂轮,砂轮结构如图2所示,内层2为铝合金砂轮基体,外圈1是弥散分布有磨粒的砂轮工作层。

图3中砂轮工作层EPS/磨粒的模样即泡沫塑料与磨粒构成的复合材料,工作层模样与砂轮基体白模通过胶粘结组成砂轮的模样,是消失模铸造过程中必不可少的消耗品,每生产一个砂轮铸件就要消耗一个模样。泡沫模样是消失模铸造成败的关键[6-7]。图4是砂轮模样的制造工艺流程。目前用于消失模铸造的模样材料主要有可发性聚苯乙烯树脂(EPS);可发性甲基丙烯酸甲酯/苯乙烯共聚树脂(STMMA),其中STMMA价格较高,主要用于球墨铸铁及复杂件;而EPS易成型加工,价格低,通常用于生产铝合金、灰铸铁和普通碳钢件,但是EPS分子中碳含量高,热解后产生的碳渣多,对铸件质量有不良影响,适用于对增碳量没有特殊要求的铝、铜、灰铸铁铸件和中碳钢以上的钢铸件。本实验拟制备的是铝合金作为基体的砂轮,所以采用可发性聚苯乙烯(EPS)作为发泡材料。砂轮磨粒采用金刚石及SiC颗粒做实验。消失模制备砂轮的成形示意图如图3,其中1为由聚苯乙烯泡沫塑料切割出来的白模,3为通过发泡实验研制出来的EPS/磨粒复合模样。两者组装后经涂敷涂料,置于砂模中进行铝合金的浇铸。消失模铸造过程中高温的金属熔液在很短的时间内使泡沫体汽化并包围磨粒,形成砂轮的工作层。液态金属液冷却凝固成砂轮基体并与超硬磨粒产生牢固结合,同时液态金属凝固时产生的收缩将有利于增大胎体对磨粒的结合强度,这对提高砂轮性能非常重要。

图2 金属基砂轮示意图

图3 消失模成型砂轮示意图

图4 模样的制作流程

2 复合模样发泡及制备实验

2.1 砂轮磨粒的选择及相关实验设备

实验采用消失模铸造铝合金基体的砂轮,参照目前现有的金属结合剂砂轮的浓度,确定拟制备25%、50%的磨粒浓度的金属基砂轮。其中金刚石磨粒选择粒度30/40的颗粒进行实验。SiC颗粒则选择20/30目的粒度做对比实验。以普通的电压力锅代替蒸缸进行发泡。

2.2 砂轮磨粒的表面预处理

如何使磨粒按预定的浓度均匀分散在发泡体中是复合模样发泡实验要解决的关键问题。由于磨粒比EPS颗粒密度大,且差异严重。发泡前对二者进行混合及搅拌过程中不可避免会出现磨粒的沉降和团聚现象。因此发泡前在金刚石或者碳化硅磨粒表面镀上一层聚苯乙烯,以改善磨粒与EPS颗粒的表面浸润性及相容性,使磨粒在与EPS混合阶段能够更好地分散开并具有较好的均匀程度;发泡时泡沫体能更好地与磨粒表面粘合;发泡后磨粒能均匀分布在模样中。

将精确计量的聚苯乙烯塑料溶解在有机溶剂中。选择低毒性的乙酸乙酯作为溶剂。乙酸乙酯易挥发,沸点为77.2℃。可以通过加热PS溶液,使乙酸乙酯加速挥发,从而析出PS塑料。将PS溶解于乙酸乙酯中,分别配置成1%~5%等各种不同浓度的溶液并依次对磨粒进行镀膜处理。镀膜时,首先将SiC颗粒或金刚石颗粒铺在吸附纸上,并放在未开启的烘干器前面。吸附纸可以防止溶液过快流失,还可以避免泡沫塑料因溶剂挥发后析出与其它容器产生粘连。以乙酸乙酯为溶剂,配置PS的溶液达到实验要求的各种溶度。快速将PS溶液倾倒在SiC颗粒或金刚石颗粒上,并适当对颗粒搅拌翻转,使颗粒的每个面都接触到溶液,并均匀的地平铺开,防止颗粒间粘连。然后开启烘干器,对磨粒进行烘干,使溶剂挥发从而在磨粒表面析出PS塑料薄层。待乙酸乙酯挥发结束,颗粒变干后就可收集入库。

通过超景深显微镜观察颗粒表面塑料镀层的分布状态,以确定合理的镀膜溶液浓度。实验结果表明PS浓度太低时,膜层不连续,图5(b)、5(f)为采用1%浓度的PS溶液对SiC及金刚石镀膜的结果,从图上可以看到膜层较薄且不连续,颗粒有部分表面没有被涂敷到PS。PS溶液的浓度太高则膜层不均匀,并且易发生粘连现象,结果如图5(c)及5(g)所示,可以看到磨粒表面有明显的PS结块。采用浓度2%~3%的PS溶液对磨粒的镀膜表观质量较好,结果如图5(d)及5(h)所示,SiC颗粒和金刚石颗粒表面均被一层均匀的PS所覆盖。

图5 镀膜处理后的磨粒的显微图片

2.3 发泡实验

用EPS制造泡沫塑料,为了获得密度低、表面光洁、质量优良的泡沫模样,通常必须将珠粒在模样成型之前进行预发泡,然后再进行成型发泡。目前常用的大多采用蒸汽预发泡法。刚出料的预发泡珠粒冷却后,泡孔内的发泡剂和水蒸气冷却液化,使泡孔内形成真空。在熟化过程中空气向泡孔渗透,使珠粒内的泡孔内外压力趋于平衡。然后将一次预发泡的单颗分散的珠粒填入一定形状和尺寸的模具中,再次加热进行二次发泡,这一过程叫做成型发泡。成型发泡的目的在于获得与模具内腔一致的整体模样。蒸汽通过透气塞进入预发泡珠粒的颗粒间隙,赶走空气和水,同时加热预发泡珠粒,使它的表面再次加热到热变形软化温度。内部的剩余发泡剂预热膨胀,压力增大,使珠粒二次膨胀并在界面融合,形成一个整体。在这个过程中,通入的蒸汽也会向发泡珠粒内部渗透,加速二次发泡的过程。成型所需的温度和蒸汽压力为100℃和0.10~0.12 MPa。

由于需要获得的发泡体不是普通的PS泡沫塑料,而是泡沫体与磨粒的复合材料,而且对磨粒的分散性有一定的要求。发泡前须将磨粒与EPS颗粒进行混合。混合搅拌过程中由于重力作用会造成磨粒下沉的现象。因此需添加一定的助剂以防止比重大的磨粒沉降。为了不使发泡材料引入其他杂质成分,选用水作为润湿剂进行辅助混合。采用不同粒径的EPS珠粒分别与SiC颗粒、金刚石颗粒在水助剂的作用下进行混合,到达一定的均匀程度之后进行发泡成型。发泡成型在电压力锅中进行。电压力锅中加水,然后发泡模架空放置于压力锅内,启动蒸煮功能。利用压力锅中封闭的空间和饱和蒸汽的压力进行发泡,电高压锅的工作压力为0.08 MPa,加热加压时间控制在10~20 min,基本能够满足发泡的压力及蒸汽饱和度要求。

EPS珠粒与磨粒的混合料经过预发后再发泡成型结果如图6(a)所示,模样表面质量好,光洁度高,但是SiC在模样侧面分布不均匀,团聚较严重,也就说在发泡过程中SiC颗粒沉降情况严重。原因是预发后EPS颗粒体积变大,比重变小,造成EPS珠粒与SiC颗粒的密度差异更大,从而使SiC颗粒沉降程度加剧。而图(b)是物料不经预发泡直接一次发泡成型的结果,可以看出SiC在模样侧面分布较均匀。因此在SiC颗粒与EPS珠粒的发泡中,选择一次发泡成型,不需要预发泡过程。

图6 EPS/SiC的发泡结果

金刚石颗粒的实验结果与SiC正好相反。金刚石颗粒与预发后的EPS珠粒混合再压实进行二次发泡所得泡沫模样入图7(a)所示;而EPS不先预发,直接与金刚石混合后进行比一次发泡的模样结果如图(b)。可以看出经过预发及二次发泡的模样模样外表质量好,非常光滑,无表面缺陷;磨粒在泡沫体上分布均匀,沉降不明显,也无明显团聚。而采用一次发泡成型的模样可以看到明显的金刚石颗粒团聚,模样表面质量差;明显不能符合质量要求。所以金刚石颗粒与EPS珠粒的混合发泡实验应该采用预发及二次发泡的两步成型法。

图7 EPS/金刚石磨粒的发泡模样

2.4 复合模样的组装

消失模铸造使用的浇注系统按金属液引入型腔的位置分为顶注、侧注、底注、阶梯式注入等[6]。其中顶注充型所需时间最短,浇注速度快,温度降低少,有利于防止浇不到和冷隔缺陷,利于防止塌箱;浇注系统简单,工艺出品率高,顺序凝固补缩效果好。但很难控制金属液的流动方向,高大、复杂的铸件容易引起塌箱;同时金属液流动方向与热解产物逃逸方向相反,容易造成气孔和夹渣缺陷。通常用于高度不大的小件、薄壁件。由于本实验所制备砂轮结构简单,因此可以选择顶注的方式。

直浇道与浇口用现成的PS泡沫塑料进行切割而获得。首先按照预定的尺寸,用热电阻丝切割器将泡沫塑料切割出直浇道与浇口,再用一根直径大约15 mm的空心铁棒,将直浇道与浇口穿成空心的。其次用PS泡沫塑料割出直径为110 mm,厚度15 mm的圆盘作为砂轮的基体白模,然后将前面发泡实验制备的EPS/磨料的砂轮工作层复合模样套在基体白模上,用白乳胶依次将基体、直浇道、浇口粘连起来,从而完成复合模样的制备。

对上述方法制备的复合模样进行涂料涂装并造型后进行消失模铸造,落砂后的铸件如图8所示。整体表现质量较好,无明显缺陷存在。砂轮的性能有待后续进一步做修整及磨削性能测试实验进行评价。

图8 落砂后的砂轮铸件

3 结论

砂轮工作层复合模样的制备是消失模铸造法制备金属基砂轮的关键技术之一,本文对砂轮磨粒在发泡前表面镀膜处理进行了实验研究,并对磨粒与EPS的混合料进行发泡制备复合模样做了探索实验。得到以下结论:

(1)对磨粒表面进行PS镀膜处理能改善磨粒与EPS塑料的表面浸润性及相容性。当镀膜溶液浓度为2%~3%时,PS塑料薄层对砂轮磨粒覆盖均匀。用这样镀膜的颗粒与EPS混合后进行发泡得到的复合模样沉降、团聚出现的少。

(2)SiC颗粒与EPS珠粒的发泡中,采用水作为润湿剂混合后直接一次发泡成型,不需要预发泡过程即可获得磨粒均匀分散在发泡体中的复合模样。

(3)金刚石颗粒与预发后的EPS颗粒经混合压实后再二次发泡获得的复合模样效果更好。

(4)使用自行研制的砂轮复合模样用消失模铸造法制备了金刚石砂轮毛坯,表观质量较好,砂轮性能有待做进一步做磨削实验进行评价。

[1]戴秋莲,骆灿彬,徐西鹏,等.稀土及烧结温度对铁基胎体力学性能的影响[J].稀土,2003,24(1):28-32.

[2]司卫征,袁慧,张凤林,等.金属基金刚石工具结合剂中添加合金元素的研究进展[J].超硬材料工程,2007,19(2):31-33.

[3]汤银树.超硬磨料砂轮消失模铸造模拟仿真[D].泉州:华侨大学,2013.

[4]阴世河,阴世悦.消失模铸造技术的适用性及经济性分析[J].铸造技术,2009(3):442-444.

[5]周永欣,赵西城,吕振林,等.消失模铸渗法制备SiC颗粒增强钢基表面复合材料[J].机械工程材料,2007(5):33-36.

[6]邓宏远,阴世河.消失模铸造及实型铸造技术手册[M].北京:机械工程出版社,2012.

[7]陈学江.可发性聚苯乙烯珠粒(EPS)的生产工艺[J].塑料科技,2000(4):16-18.

Experiment Research on Foaming the Complex Model of EPS/Grits for Lost Foam Casting Metal-boned Wheels

YOU Fang-Yi,DAI Qiu-lian,LOU Can-bin,YAN Jie

(College of Mechanical Engineering and Automation,Huaqiao University,Xiamen 361021,China)

The traditional metal-bonded multilayer super-hard abrasive grinding wheels are manufactured by powder metallurgy.Sufficient alloying couldn't develop under the hot pressing conditions,where the hot pressing temperature is low and the time is short.Accordingly,interfacial reaction between the alloy elements and the grits is limited and bonding strength between metal matrix and grits is weak.Lost foam casting metal-bonded wheel instead of powder metallurgy can solve these problems.One of the key technologies in lost foam casting is to prepare the complex model of EPS/grits.Coating PS to SiC and diamond grits and then foaming experiments with EPS and grits were carried out.The results show 3%PS concentration solution can well coat the grits.SiC can be even dispersed in styrofoam by foam molding after being mixed with EPS.Complex model of EPS/diamond should be foam molded with the mixed grits and pre-foamed EPS pellets.

lost foam casting;metal-bonded wheels;EPS;grit;foaming

TG74

A

1673-4343(2013)04-0047-05

2013-01-20

国家自然科学基金资助项目(51375180;1175792)

尤芳怡,女,福建泉州人,副教授,博士。研究方向:脆硬材料加工过程检测与分析;模具设计与制造。