基于蓄电池储能的涡旋膨胀机废气回收系统优化控制

褚晓广,张承慧,李 珂,荆业飞,王吉红(. 山东大学控制科学与工程学院,济南 5006;. 英国华威大学工程学院,考文垂 CV47AL)

基于蓄电池储能的涡旋膨胀机废气回收系统优化控制

褚晓广1,张承慧1,李 珂1,荆业飞1,王吉红2

(1. 山东大学控制科学与工程学院,济南 250061;2. 英国华威大学工程学院,考文垂 CV47AL)

提出了基于蓄电池储能的涡旋膨胀机废气-回收系统方案,在保证废气排放设备高效运行的基础上,提高涡旋膨胀机的能量转换效率.以兼顾过/欠膨胀损耗和发电机铜耗的损耗模型为优化函数,结合实时估计的废气排放流量、气罐压力以及蓄电池充放电限制等约束条件,优化控制涡旋膨胀机运行.采用输入输出反馈线性化方法设计了供气压力PI控制器实现供气压力的快速跟踪;采用储能系统工作模式实时判断、占空比补偿以及PI控制相结合的控制策略实现母线电压恒定.实验验证了控制策略的有效性,实现了在满足负载功率和废气排放系统高效运行基础上的废气回收最大化.

废气回收;过/欠膨胀;涡旋膨胀机;输入输出线性化

气动设备因其安全性和大扭矩的优点被广泛应用于工业领域,但气动系统效率普遍较低,据英国流体动力协会调查发现气动系统效率一般仅为23%~30%[1],大量气体能量以废气形式排出,为此需在确保气动设备高效运行前提下,回收利用排放废气能量,提高气动系统效率.

涡旋膨胀机是一种新型气动马达,具有结构紧凑、启动转矩小和能量转化效率高等优点[2],是理想的废气回收设备.文献[3-4]采用涡旋膨胀机对燃料电池废气回收,并为同轴压缩机提供辅助动力,降低了压缩机的能量消耗,但废气压力因燃料电池工况不同变化较大,涡旋膨胀机经常处在过/欠膨胀状态,影响废气回收效率的提高;文献[5]采用气罐和涡旋膨胀机实现气动系统排放废气的回收和利用,通过调节膨胀机的进气流量,控制气罐气压稳定在系统高效运行的压力区间,气动系统效率得到提高,但因膨胀机供气流量仅采用开关控制,废气回收效率未有效挖掘,同时动态变化的废气回收功率无法为负载提供稳定的功率需求.为此,笔者提出了基于蓄电池储能的废气回收发电系统,蓄电池储能的引入可使废气回收和负载供电完全解耦,在保证废气排放系统高效运行前提下,优化控制涡旋膨胀机气动能量转化,有效提高系统效率,同时蓄电池储能辅助为负载供电.

精确的动态模型是涡旋膨胀机优化控制策略研究的基础,目前文献[6-9]所建模型复杂,不适合控制策略的研究,为此,笔者首先建立了兼顾过/欠膨胀损耗的涡旋膨胀机平均模型,为涡旋膨胀机控制策略的研究奠定基础;进而,鉴于气动系统的研究多集中在叶轮马达和活塞式马达位置控制和速度跟踪控制策略方面的研究现状[10-14],笔者以兼顾过/欠膨胀损耗和发电机铜耗的损耗模型为优化函数,结合废气排放流量、气罐压力及蓄电池充放电限制等约束条件,优化控制涡旋膨胀机运行,确保废气排放设备和涡旋膨胀机的高效运行.

1 废气回收发电系统模型

1.1 废气回收发电系统原理

图1给出了废气回收发电系统的结构,包括废气排放设备、气罐、涡旋膨胀机、永磁发电机、非可控整流、蓄电池储能系统以及比例阀门等几部分.废气排放设备排放废气由气罐暂时回收,但气罐气压影响废气排放设备运行效率,为此采用废气排放流量估计、废气回收优化控制器、供气压力控制器以及负载电压控制器相结合的控制策略优化控制涡旋膨胀机运行,控制气罐气压稳定在系统高效运行的压力区间,实现废气排放设备的高效运行和废气回收效率的提高系统控制目标.

图1 废气回收发电系统示意Fig.1 Diagram of exhaust recovery system with battery

1.2 涡旋膨胀机平均模型

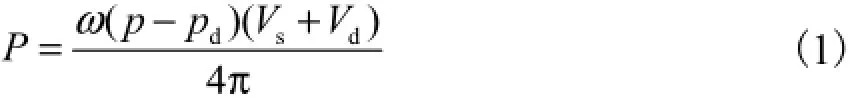

压缩气体在膨胀腔室膨胀做功,气体膨胀介于等温和绝热膨胀的多方膨胀[15],且膨胀系数因机壳温度而时变,为降低模型复杂度,膨胀产生指示功线性化(见图2(a)中2→3多方膨胀过程)为

式中:Vs为吸气体积;Vd为排气体积;p为供气压力;pd为排气压力.

因供气压力动态变化,膨胀机经常运行在过/欠膨胀状态(见图2(b)欠膨胀、(c)过膨胀),过/欠膨胀损耗(见图2△345面积)可统一表示为

式中:ip为理论排气压力;iV为理论排气体积.

由式(1)和式(2)膨胀机转矩可表示为

式中 ρ,为固定膨胀比,i/ppρ=.

图2 气体膨胀过程p-V图Fig.2 p-V diagram of the gas expansion

涡旋膨胀机供气压力动态方程[16]为

式中:ps为罐内气压;R为气体常量;cf为排气系数;ck和c0分别取为3.864和0.528;S为阀门截面积;u为阀门控制输入;Ts为罐内气体温度;pa为大气压力;ρa为标况大气密度;,smq为吸气质量流量;Vq为吸气体积流量;n为转速;k1为泄漏系数;Vin为阀门到进气孔口容积.

1.3 永磁发电机和蓄电池储能系统模型

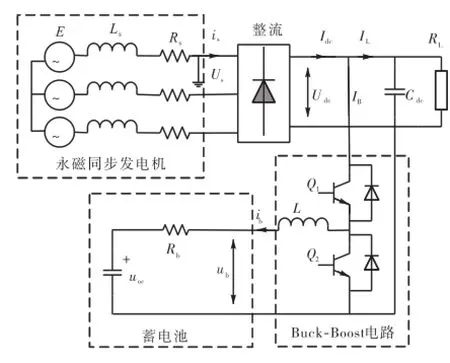

发电机通过非可控整流和蓄电池储能系统耦合,采用Buck-Boost电路对蓄电池充放电,存在Buck降压充电和Boost升压放电2种模式,实现直流母线电压恒定,如图3所示.

发电机磁动势和电磁转矩可分别表示为

式中:ω为发电机角速度;is为发电机相电流;ke和kg分别为发电机磁动势和转矩系数.

发电机相电流可表示为

式中:Udc为直流母线电压;Ls和Rs分别为发电机绕组电抗和内阻.

图3 发电系统电路结构Fig.3 Circuits structure of the generator system

直流母线动态方程为

式中:Cdc为滤波电容;Idc、IB和IL分别为发电机整流输出电流、蓄电池高压侧电流和负载电流.

当Idc-IL>0时,系统工作在Buck模式,蓄电池充电,Q2关断,控制Q1占空比实现母线电压恒定;当IB≤0时系统运行在Boost模式,蓄电池放电,Q1关断,控制Q2占空比实现母线电压恒定.

蓄电池模型[17-18]采用

式中ib、ub、uoc和Rb分别为蓄电池充放电电流、端口电压、开路电压以及内阻.

鉴于Buck-Boost变流器动态响应远快于气动系统,母线电压可看作稳态,则式(8)可表示为

为防止过充和深度放电对蓄电池寿命影响,蓄电池端口电压和电流必须加以限制,即

式中:Umax和Umin分别为用户手册提供蓄电池端口电压限制;Cb为蓄电池容量;ibc为充电电流.

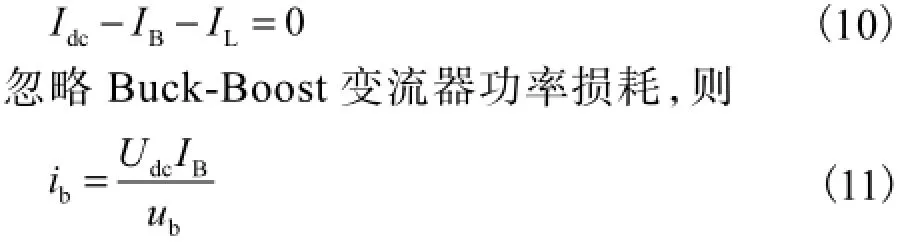

1.4 废气回收发电系统动态模型

由式(3)、式(4)、式(6)和式(7)得废气回收发电系统动态模型为

式中:b0为摩擦阻尼系数;J为系统总转动惯量.

1.5 气罐动态模型

以气罐(容积Vs)为控制体,罐内气压动态模型为

式中qm,dump为废气排放流量.

2 废气回收发电系统控制策略

在保证废气排放设备高效工作前提下,以提高废气回收效率为目标,采用废气排放流量估计、废气回收优化控制、供气压力控制器以及负载电压控制器相结合的控制策略优化控制涡旋膨胀机运行.

2.1 基于卡尔曼滤波器的废气排放流量估计

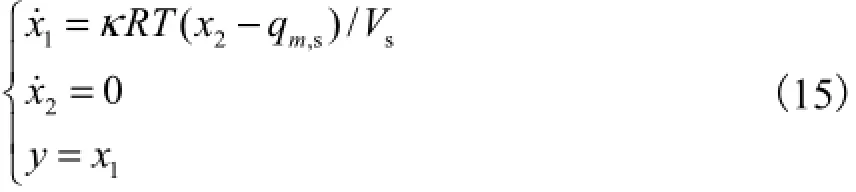

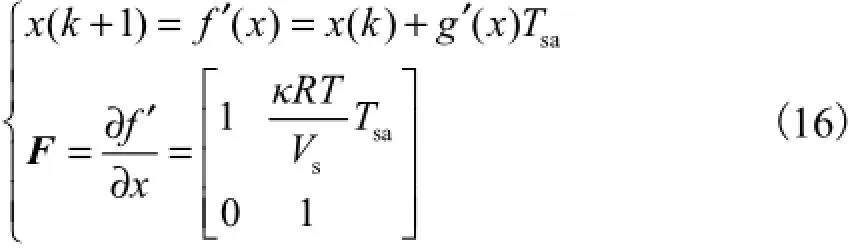

废气排放流量决定罐内气压,影响涡旋膨胀机供气压力的优化决策,为此需对其进行有效估计.排放流量变化相对较慢,设置排放流量变化率为零,以气罐气压、废气排放流量为状态量,以气罐气压为观测量,废气排放流量估计方程为

采用扩展卡尔曼滤波算法将式(15)改写[19]为

排气流量估计的迭代过程如下.

(1)时间更新方程,计算当前时刻先验估计值及其误差.

式中:Tsa为采样时间;xˆk为k时刻最优估计值;Pk为k时刻估计值的协方差,P=E {,e=x-;Q=diag1×10-3,1×10-3;R0=0.01;C=[1, 0].

2.2 废气回收优化控制器

气罐气压影响废气排放设备运行效率,为此优化控制涡旋膨胀机运行,维持气罐气压于废气排放设备高效运行压力范围([pmin,pmax]),实现废气排放设备的高效运行和废气回收系统能量转化效率的提高.

提高涡旋膨胀机的能量转化效率,即降低废气回收系统损耗,系统损耗包括气动损耗和发电机损耗,损耗模型表示为

蓄电池电压嵌位,FeP基本为恒值且相对较小,在此不予考虑.

由式(2)和式(13),系统优化函数为

为提高控制实时性,优化控制器只在系统状态变化时进行优化工作,否则继承前时刻的优化结果.

根据废气排放流量、气罐压力、膨胀机工况以及废气排放压力范围,系统可运行以下4种状态,且给出相应供气压力范围.

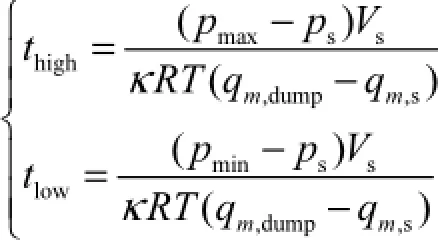

式中tmin为最小限制设置时间.

tmax和tmin为达到气压上限pmax和下限pmin的时间,其由式(14)可得

由优化结果可得膨胀机供气压力参考和蓄电池高压侧电流分别为

2.3 供气压力控制器和负载电压控制器

1) 供气压力控制器

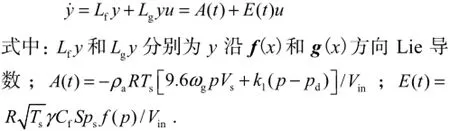

以供气压力为输出,将式(13)转化为

采用输入输出反馈线性化方法对式(21)线性化处理,即

以v为新控制量,则线性系统为y˙=v.

为了实现供气压力快速跟踪,设计新控制量的控制率为v=e˙+kpe+ki∫edt ,e=p-pref,kp和ki分别为比例和积分参数.

将控制量v坐标转化为

2) 负载电压控制器

为提高负载电压供电恒定,采用了PI控制和前馈补偿相结合控制器,完成负载电压有效控制,控制器为

式中:ka和kb分别为控制器比例和积分参数;dcom为前馈补偿值.

3 实验研究

基于图4所示的废气回收实验平台,进行优化控制策略的验证.其中变频器控制的压缩机用于模拟废气排放设备;涡旋膨胀机驱动永磁发电机发电,蓄电池储能系统由Buck-Boost变流器和铅酸电池(100AH×14)组成,直流负载为400,Ω(DC250V);气罐容积为1,m3.设废气排放设备设计排气压力范围为[0.45,MPa,0.50,MPa].

图4 废气回收实验平台Fig.4 Experiment rig of the exhaust recovery system

图5 (a)给出了涡旋膨胀机供气压力在废气排放设备工况变化下的优化过程及气罐压力变化情况,实现了废气排放设备高效压力范围[0.45,MPa,0.50,MPa]的控制目标.优化控制器根据气罐压力变化及废气排放流量(见图6废气排出估计流量)对发电机输出电流进行优化(见图7发电机输出电流变化情况),进而获得膨胀机优化的供气压力为0.45,MPa,吸气流量为195,L/min,气罐气体压力下降,系统状态没有变化,直至80,s时,气罐气体压力降到0.47,MPa时,tlow<tmin条件满足,系统优化控制器重新优化,分别获得优化供气压力为0.40,MPa、0.37,MPa、0.35,MPa,直至175,s时,气罐压力降至0.45,MPa,涡旋膨胀机停止工作.为防止涡旋膨胀机频繁地切入和切出,涡旋膨胀机起动条件设置为0.40,MPa,即在188,s时气罐气压0.40,MPa时,膨胀机以0.30,MPa供气压力起动直至tlow>tmin,此时气罐压力继续回升,且thigh>tmin,因此系统优化的供气压力为0.45,MPa,直至300,s时,thigh<tmin,重新起动优化控制器,优化结果供气压力0.48,MPa,实现了气罐压力有效控制,维持了罐内气压[0.45,MPa,0.50,MPa]的控制目标,实现了废气排放设备的高效运行.

图5 气体压力和发电系统效率变化情况Fig.5 Variations of gas pressure and generator system efficiency

图6 废气排放估计流量和膨胀机供气流量变化情况Fig.6 Variation of the estimated exhaust flow and the expander intake flow

图5 (b)给出了废气回收系统优化过程发电系统效率变化情况,系统效率随供气压力降低而逐步由42%降低至25%,而在225,s效率又回归至41.5%,而当300,s后由于供气压力的升高,系统效率又降至40.5%左右,有效提高了废气回收系统效率;同时图5(a)给出了供气压力调节过程,实现了对优化所获供气压力快速无静差跟踪,证明了压力跟踪控制器的跟踪性能.

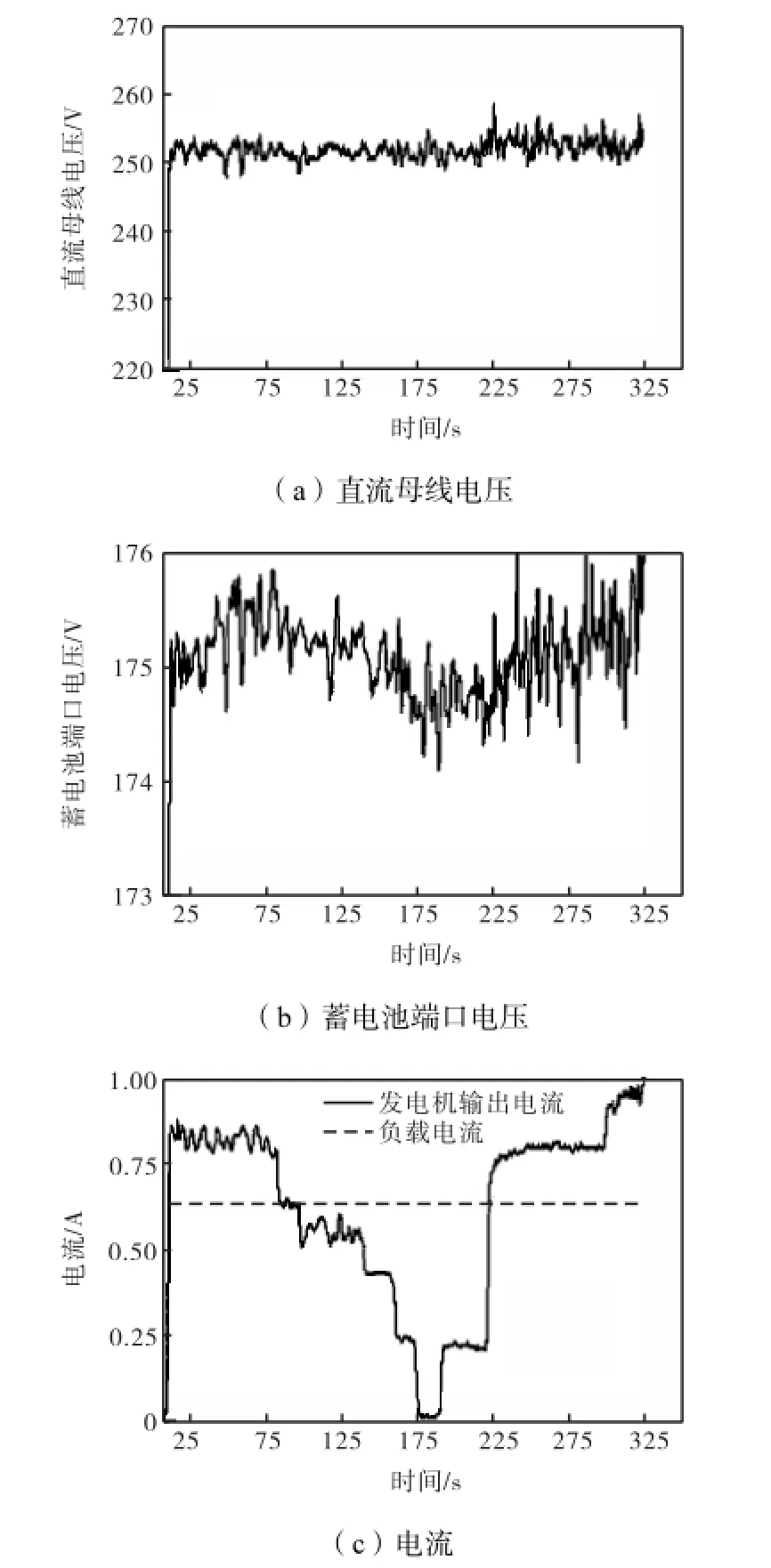

图7(a)给出了废气排放设备工况变化下,直流母线电压恒定,满足负载供电需求;优化控制器根据优化获得is和IL,实时判断蓄电池储能系统工作模式,并给出变流器占空比补偿量,实现了母线电压恒定.图7(b)蓄电池储能系统在80,s前,运行在Buck模式,发电机输出电流0.800,A,负载电流0.625,A,多余部分由蓄电池存储,因此蓄电池电压升高;而在80,s~225,s时,发电系统输出电流低于负载电流(见图7(c)),系统运行在Boost模式,蓄电池补充负载功率不足部分,因此蓄电池端口电压降低,而在225,s后由于供气压力升高,发电系统输出电流大于负载电流,系统重新运行在Buck模式,端口电压开始升高.图7(c)给出了发电系统输出电流和负载电流的变化情况,虽然发电机输出电流随图5(a)供气压力同趋势变化,负载电流却保持0.625,A恒定,同时母线电压实现了250,V恒定的目标,验证了系统优化策略及负载电压控制器有效性.

图7 直流母线电压、蓄电池端口电压和电流变化情况Fig.7 Variations of the DC bus voltage、battery voltage and the current

4 结 语

本文提出了基于蓄电池储能的废气回收发电系统,采用卡尔曼滤波算法实时估计废气排放流量,获取废气排放设备动态变化工况;基于涡旋膨胀机平均模型及发电系统动态模型,给出了废气回收发电系统优化函数,并以废气排放设备高效排气压力和蓄电池充放电电流限制为约束条件,优化控制涡旋膨胀机,提高废气回收率;根据发电机优化输出电流及负载电流实时判断蓄电池储能系统工作模式,结合占空比前馈补偿和PI控制实现了直流母线电压恒定.基于废气回收实验平台验证了控制策略的正确性,气罐气压维持在实现设定排气压力范围,确保了废气排放设备的高效运行,同时涡旋膨胀机发电系统效率控制在25%以上,最高达42%,远高于传统叶轮式马达不足20%的气动效率,获得了废气回收率的最大化.

[1] Belforte G. New developments and new trends in pneumatics[C]//The 6th International Symposium on Flow Control,Measurements and Flow Visualization. Canada,2000:136-142.

[2] Lemofouet S,Rufer A. A hybrid energy storage system based on compressed air and supercapacitors with maximum efficiency point tracking [J]. IEEE Transactions on Industrial Electronics,2006,53(4):1105-1115.

[3] Gao Xiaojun,Li Liansheng,Zhao Yuanyang,et al. Research on a scroll expander used for recovering work in a fuel cell[J]. International Journal of Thermodynamics,2004,7(1):1-8.

[4] Zhao Yuanyang,Li Liansheng,Shu Pengcheng. Thermodynamic simulation of scroll compressor expander module in automotive fuel cell engine[J]. International Journal of Automobile Engineering,2006,220(5):571-577.

[5] Luo Xing,Sun Hao,Wang Jihong. An energy efficient pneumatic electrical system and control strategy development[C]//2011 American Control Conference. San Francisco,USA,2011:4743-4748.

[6] Yanagisawa T,Fukuta Y,Ogi T,et al. Performance of an oil-free scroll-type air expander[C]// International Conference on Compressors and Their Systems. London,United Kingdom,2001:167-174.

[7] Yang L,Wang J,Mangan S. Mathematical model and energy efficiency analysis of a scroll-type air motor[J]. International Journal of Applied Mathematics,2008,38(1):14-19.

[8] Wang Jihong,Yang Li,Luo Xing,et al. Mathematical modelling study of scroll air motors and energy efficiency analysis(Part I)[J]. IEEE/ASME Trans on Mechatronics,2011,16(1):112-121.

[9] Gulati N,Barth E J. Non-linear pressure observer design for pneumatic actuators[C]// Proceedings of the 2005 IEEE/ASME International Conference on Advanced Intelligent Mechatronics Monterey. California,USA,2005:24-28.

[10] Smaoui M,Brun X,Thomasset D. Combined first and second order sliding mode approach for position and pressure control of an electro pneumatic system[C]// 2005 American Control Conference.Portland,USA,2005:8-10.

[11] Gao Xiang,Feng Zhengjin. Design study of an adaptive fuzzy-PD controller for pneumatic servo system[J]. Control Engineering Practice,2005,13(1):55-65.

[12] Wang J,Moore P J. Robust servo motion control of air motor systems[C]// Proceedings of the United Kingdom Automatic Control Council International Conference on Control. Exeter,UK,1996:90-95.

[13] Marumo R,Tokhi M O. Neural-model reference control of an air motor[C]// Proceedings of the 7th Africon Conference. Gaborone,Botswana,2004:467-472.

[14] Marumo R,Tokhi M O. Intelligent modeling and control of a pneumatic motor[C]// Proceedings of the Canadian Conference on Electrical and Computer Engineering. Niagara Falls,Canada,2004:1163-1166.

[15] Lemort V,Quoilin S. Designing scroll expander for use in heat recovery Rankine cycles[C]// Proceedings of the International Conference on Compressor and Their Systems. London,United Kingdom,2009:3-12.

[16] Chu Xiaoguang,Zhang Chenghui,Li Ke. Dynamic modeling and efficiency analysis of the scroll expander generator system for compressed air energy storage[C]// Proceedings of the International Conference on Electrical Machines and Systems. Beijing,China,2011:1-5.

[17] Mohod S W, Aware M V. Battery energy storage to strengthen the wind generator in integrated power system[J]. Journal of Electronic Science and Technology of China,2011,9(1):23-30.

[18] Dürr M,Cruden A. Dynamic model of a lead acid battery for use in a domestic fuel cell system[J]. Journal of Power Sources,2006,161(2):1400-1411.

[19] Plett G. Extended Kalman filtering for battery management systems of LiPB based HEV battery packs(PartⅢ):State and parameter estimation[J]. Journal of Power Sources,2004,134(2):277-292.

Optimal Control of the Scroll Expander Exhaust Recovery System with Battery Storage

Chu Xiaoguang1,Zhang Chenghui1,Li Ke1,Jing Yefei1,Wang Jihong2

(1. School of Control Science and Engineering,Shandong University,Jinan 250061,China;2. School of Engineering,Warwick University,Coventry CV47AL,United Kingdom)

A scroll expander exhaust recovery system with the battery storage was proposed to improve exhaust recovery efficiency. Considering exhaust flow,storage pressure and battery current,expander supply pressure was optimized by use of the loss model based on the over/deficient expansion and generator copper loss. With the inputoutput linearization method,supply pressure PI controller was designed to track the supply pressure reference. DC bus voltage was efficiently regulated by the PI voltage controller,the duty feedforward compensation and the operation mode of battery storage system. Experimental results proved the validity of the control strategy,realizing the maximization of exhaust recovery with regard to the efficient operation of load power and exhaust discharging system. Keywords:exhaust recovery;over/deficient expansion;scroll expander;input-output linearization

TM251;TM91

A

0493-2137(2013)03-0269-07

2011-11-26;

2012-06-14.

国家高技术研究发展计划(863计划)资助项目(2009AA05Z212);国家自然科学基金资助项目(51107069).

褚晓广(1975— ),男,博士,讲师,xg_chu@163.com.

张承慧,zchui@sdu.edu.cn.