精密油液温度控制在高温液压源中的应用

罗随新

(金堆城钼业股份有限公司,陕西 华县 714102)

0 前言

高温油源用于为各种液压设备提供温度可控的液压源,并对液压系统的性能参数进行测量显示,从而验证设备在散热不利、持续工作情况下的品质。高温液压源由液压系统、电气系统和结构3部分组成[1]。高温液压源性能优劣的关键在于能否有效地控制油液温度,使其达到(85±5)℃的高温试验要求及不大于35℃常温试验要求[2]。因此,油液温度控制是系统设计的重点及难点。根据相关技术调研,目前国内外自动控制领域广泛应用位式控制、比例型控制及PID调整3种方式用于温度的控制[3]。据高温液压源特点,在整个试验过程中试验设备需要做功,属于动态的控制过程。再加上系统压力调整范围大(1~21 MPa)。可以说在试验过程中散热器、加热器两个执行机构之间,哪一个起主导作用的特征并不明显。比如,试验设备低压、间歇运行时加热器对油液温度调节力度突出;试验设备高压、往复运行时,散热器对油液温度控制能力明显。据调查,试验设备大多数高温试验项目需要18.5 MPa的系统压力,并且试验周期长,往复频率高,同时也存在低压、小频度试验项目[4-5]。因此,本系统设计加热采用位式带回差控制,散热采用PID控制,且以散热为主来设计该系统。

1 油液温度控制方案及过程描述

1.1 油液温度控制方案

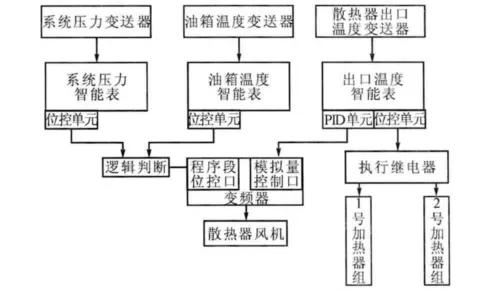

高温液压源油液温度控制单元以智能仪表、变频器为核心控制器件,利用变送器、智能仪表、中间继电器、实现系统压力、油箱温度、出口温度的采集、显示、逻辑判断、PID调节,进而实现油液温度的控制,如图1所示。

系统压力及油箱温度变送器将采集到的信号送入配套的智能仪表,智能仪表根据实际值与预设值的对比,发出位控信号,控制中间继电器动作,变频器程序段位控口接受到逻辑动作信号后,改变自身运行状态,进而驱动散热器风机以预设转速转动。当油箱温度高于预设值时,变频器切换至模拟量控制模式,此时散热器风机驱动频率由出口温度智能表PID单元输出的模拟量进行控制。

图1 油液温度控制单元

1.2 油液温度控制单元组成

油液温度控制单元由智能仪表、温度变送器、变频器、散热器、加热器、中间继电器、执行继电器组成。

(1)系统压力及油箱温度测试为厦门宇电501E型智能仪表并扩展位控模块及溃电模块;出口温度测试为厦门宇电518P型智能仪表并扩展位控模块、溃电模块及PID调节模块。

(2)温度采集选用pt100型温度变送器,安装于油箱侧部及散热器出口处。

(3)变频器选用艾默生EV800系列0.3 kW通用型变频器,用于调整散热器供电频率。

(4)加热器采用电热管式加热器,安装于油箱侧部,加热部分伸入油液内,通过对油箱内油液的直接加热使其升温。为避免油液局部加热带来的炭化效应,本系统共设5只电热管,每只功率仅500 W;为区分保温及试验预热,我们把5只电热管分为2组:1号散热器组由3只电热管组成,其加热功率1.5 kW;2号散热器组由2只电热管组成,其加热功率1.0 kW。

1.3 油液温度控制过程描述

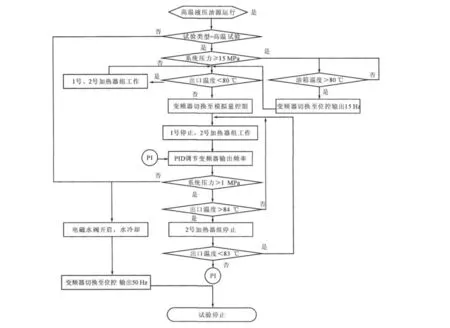

油液温度控制过程见图2。高温液压源正常工作后,操作人员选择试验类型(常温试验或高温试验)。

图2 高温液压源油液温度控制流程图

常温试验过程:电磁水阀开启,水冷却器工作。变频器切换至位控模式并以50 Hz的驱动频率带动散热器工作。

高温试验过程:系统压力大于15 MPa并且油箱温度已经超过70℃时,变频器切换至位控模式并以15 Hz的驱动频率带动散热器工作(实侧系统压力大于15 MPa时,油箱温度比出口温度高10℃,油液达到热平衡时间较长,甚至在试验室环境温度过高时出现油温超调现象,提前进行散热可缩短热平衡时间,避免油温超限);系统压力小于15 MPa并且出口温度小于80℃时,1号、2号加热器组全部工作;出口温度大于80℃时,变频器切换至模拟量控制模式,由出口温度智能仪表PID单元输出的模拟量进行频率调节,1号加热器组停止加热;出口温度大于84℃时,2号加热器组停止加热;出口温度小于83℃时,2号加热器组恢复工作;试验停止时(系统压力调节到1 MPa以下时),系统降温,电磁水阀开启,水冷却器工作,变频器切换至位控模式并以50 Hz的驱动频率带动散热器工作。

2 测试结果及讨论

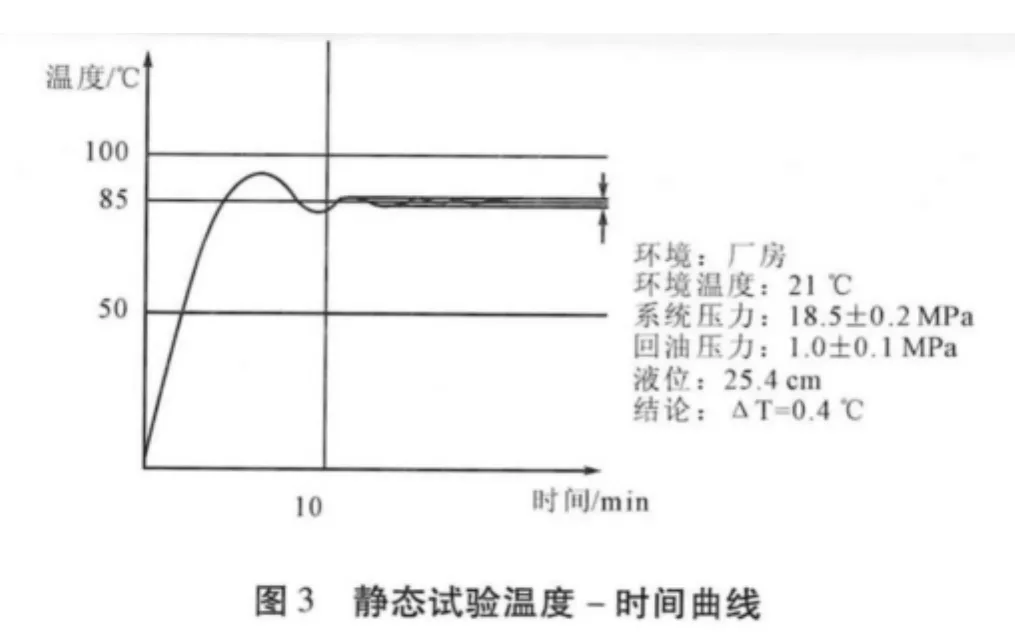

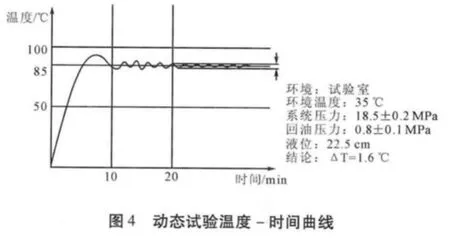

通过反复调试、老化试验及设备试运行等过程,经检验高温液压油源各项参数指标均能满足技术要求,并且在油液温度控制方面成效尤为突出。静态试验时,10 min内达到温度平衡,油液温度波动±0.2℃,见图3;动态试验时,20 min内达到温度平衡,油液温度波动±0.8℃,见图4。

3 结论

以上结果表明,该高温液压油源具有设计合理、运行稳定、可靠性高、压力波动小、噪音小等特点。采用位式控制与PID调节相结合的方式控制油液温度,较好地发挥了智能仪表及变频器在高温液压油源中的作用。

[1]李全虎,仲兆楠.标准油槽的精密温度控制电路的设计[J].电气自动化2002,(5):62-66.

[2]刘忠等,工程机械液压传动原理、故障整段与排除[M].北京:机械工业出版社,2005:58-68.

[3]刘雄伟,张定华,王增强,等.数控加工理论与编程技术[M].北京:机械工业出版社,2000:38-68.

[4]陈义庄,邓根清.液压系统油温过高的原因及对策[J].湖南冶金职业技术学报,2006,(6):12 -19.

[5]黄 兴.液压传动技术发展动态[J].装备制造技术.2006,(1):36-39.