冲击式水轮发电机轴线调整浅析

王志勇,王 勇

(川投田湾河开发有限公司,四川 成都 610015)

冲击式水轮发电机轴线调整浅析

王志勇,王 勇

(川投田湾河开发有限公司,四川 成都 610015)

主要针对亚洲水头最高、单机容量最大的冲击式水轮发电机组在机组检修过程中轴线如何调整进行分析、计算,并对机组盘车过程中遇到的各种问题进行探讨、分析、处理,为同类型结构机组的轴线调整提供参考。

立轴悬吊冲击式水轮发电机组;轴线调整;刚性盘车;弹性盘车;

1 概述

目前亚洲水头最高,单机容量最大的冲击式水轮发电机组是川投田湾河开发有限责任公司所属的金窝电站,该电站采用六喷六折冲击式水轮发电机组。电站设计装机容量为2×140M W,选用东方电机厂生产的水轮发电机组,水轮机型号为C J 610-L-263/6×24,发电机型号为S F 140-16/5800,设计水头H=595m,设计流量=27m/s,额定转速n=375r/min。发电机采用具有上下两个导轴承的立轴悬式结构,上下导轴瓦分别采用8块及12块支柱螺丝偏心支撑方式的钨金瓦。推力轴承置于上导轴承上面的油槽内,采用双层瓦加托盘的刚性支撑方式的弹性金属塑料瓦。水导轴承采用自润滑筒式瓦,瓦面为巴氏合金。

金窝电站机组自2008年投产以来,水导瓦瓦面经常出现瓦面脱落。经咨询厂家,该瓦瓦面为巴氏合金,严格按工艺进行生产,主要是由于安装过程中,机组轴线中心不正,导致水导摆度过大,超过国标规定值。为了彻底解决该问题,设计单位要求我们进行重新盘车,找中心,对轴线进行重新调整。

2 轴线调整准备

2.1 机组盘车装置的选择

由于转子其他部分的摩擦阻力与推力轴承的摩擦力相比很小,因此只考虑转子推力轴承与推力瓦的摩擦阻力F/。

已知F/=G·f,式中,G为转子转动部分重量,单位k N;f为摩擦系数,(一般弹性金属塑料瓦f值在0.02~0.03范围之间)。摩擦力的力臂为转子轴心到摩擦力在转子镜板平均集中作用点的直径D,即推力轴承平均直径。因此摩擦转矩为

M/=F/×D=G·f·D,该机组参数为 S F 140-6/5800,将G=3000k N,D=0.75m,f=0.03代人上式中计算得,摩擦转矩M/=67.5k N·m。

由于机组厂家分别提供了两套盘车装置,一套液压自动盘车装置;一套电自动机械盘车装置,因此在盘车时需对两套盘车装置进行牵引力计算,以便选择最好的盘车装置。

如选择东方电机厂生产的液压自动盘车装置,该接力器起动推力至少为:

如选择电动机作驱动力,齿轮传递转矩的电自动机械盘车装置(山东青州通利电力配件厂生产)盘车,输出转矩为Mr=100k N·m。该转矩大于M/=67.5k N·m,能满足盘车需要。

经比选,电动盘车装置简单、方便,所以优选电动盘车装置。

2.2 盘车前的准备工作

盘车,是针对轴上的测点,让主轴逐点转动,用百分表检查轴线情况的过程。前提条件是推力轴承已经安装并调整合格,主轴能在中心位置不变的情况下逐次旋转。盘车前的准备工作包括以下几点:

(1)推力头套入前调整镜板的水平。在推力瓦面不涂润滑油的情况下测量其水平偏差应在0.02mm/m以内。

(2)镜板和卡环受力面间隙检查。将转动部分负荷交换到推力轴承上后,用0.02mm塞尺检查卡环上、下受力面的间隙不能通过,用0.03mm塞尺检查镜板与推力头组合面的间隙不能通过。

(3)水发联轴。随着制造厂家加工精度的不断提高,机组一般采用整体盘车。

(4)转动部分推中心。根据转动部件与固定部件的设计间隙,结合空气间隙,综合考虑移轴方向。

(5)推力轴承受力调整。采用锤击抗重螺钉的方法调整刚性支撑推力轴承的受力时,在水导轴承X、Y方向处,用百分表监视大轴,锤击力应使大轴平均约有0.02mm的倾斜,并在打完最后一圈受力后,X、Y方向百分表读数回“0”。

(6)测量转动部分最小间隙。在水导轴承处采用螺旋千斤顶推轴测量转动部分与固定部分的最小间隙,保证最小单边间隙不小于1.5mm,满足盘车基本要求,否则将最小间隙处的固定部件拆出,然后盘车。

(7)分盘车点,架设百分表。在镜板、上导轴颈、下导轴颈、法兰、水导轴颈处分五层架设百分表。每一层均应在相同的高度上,沿X、Y轴线各设一支百分表。就不同层次而言,上下的百分表应对正,处于同一铅垂平面内,如都在+X或+Y轴方向上。

(8)固定主轴旋转中心。对称或全部抱紧距离推力头最近的上导瓦,瓦间隙0.02mm~0.03mm。

(9)旋转法测量镜板水平。在推力头外环上平面安设框式水平仪,测量镜板水平。

(10)测量镜板端面跳动量。在推力轴承座上架设垂直镜板的百分表,测量镜板轴向摆度值(端面跳动量)。

(11)检查轴自由状态。在水导轴承处,用手推动主轴,在没抱上导瓦前,百分表全摆度在1mm左右。在抱上导瓦后,百分表全摆度在0.30mm左右,表明主轴处于自由状态。

(12)安装盘车装置。

(13)润滑瓦面。顶转子,在镜板与推力瓦面、轴颈与上导瓦面涂抹透平油。

(14)启动盘车装置旋转主轴,停点读数。按照机组旋转方向缓慢转动,并在各测点准确停止,解除盘车装置传动力和外力的影响,然后通知各百分表监护人员记录读数,如此逐点测出旋转一圈八点的读数。

2.3 刚性盘车(只抱上导瓦)过程中遇到的问题及处理方法

该电站机组盘车时,优先使用的是电动机作驱动力,齿轮传递转矩的电自动机械盘车装置(山东青州通利电力配件厂生产)盘车。此盘车装置主要由机架、驱动电机、减速机构、连轴机构、离合机构等5部分组成。机架安装在发电机推力油槽上,连轴机构安装在发电机轴上端顶部。准备完毕后,起动电自动机械盘车装置,主轴却无法转动。经多次调整该机构,仍然无法转动。然后,选用液压油泵作驱动力,齿轮传递转矩的液压自动机械盘车装置(东方电机厂生产)盘车。此盘车装置主要由油泵、接力器传动机构、短轴及中心齿轮等4部份组成。接力器传动机构和油泵安装在推力轴承风罩上,短轴安装在发电机轴顶部,中心齿轮套在短轴上。起动液压自动机械盘车装置,油泵压强达到18M P a时,主轴才开始旋转。

2.3.1 出现的问题

(1)起动转矩大。说明转动部分不止存在推力轴承摩擦阻力,还存在其它摩擦阻力。

(2)镜板端面跳动量超标。镜板轴向下沉量0.12mm,远远超过技术规范要求,说明推力轴承除承受转动部分的重力外,还承受其它轴向力,导致镜板下沉。

(3)主轴出现倾斜现象。盘车时,推力头径向偏移0.8mm,水导轴颈径向偏移1.5mm,且方向相板,说明主轴已经倾斜,不是悬吊自由状态。

(4)镜板旋转水平度超标。旋转水平最大值为0.14mm/m,盘车前水平为0.02mm/m,说明镜板已经倾斜。

(5)镜板X表摆度始终为负值。说明镜板存在平面位移。

(6)X、Y表盘车数据最大值及方位差别大。说明主轴不是在悬吊自由状态下测得数据,此盘车数据无效。

(7)X、Y表起始点不能回零。说明主轴存在倾斜或平面位移现象。

2.3.2产生的原因分析

经分析,在盘车过程中,主轴存在倾斜和平面位移现象,而且起动转矩很大,出现以上问题的原因是:

(1)由于两套盘车装置的受力点都作用在发电机轴顶部,而且液压盘车装置是单点受力,所以当起动盘车装置时,主轴极易产生倾斜与平移现象。

(2)经详细检查,转轮上面的挡水筒与水轮机转轮联接法兰的最小单边间隙为1.5mm,而且水发联轴后轴系长达13.7m,因此当主轴产生倾斜时,挡水筒内壁与水轮机转轮联接法兰极易产生较大摩擦力,这是产生牵引力变大的主要原因。

(3)由于固定旋转中心的上导瓦距离镜板1.77m,距离盘车装置3.47m,所以在盘车停点时,当主轴已经产生倾斜后,极不易回到自由悬吊状态。

(4)在推力瓦面涂抹透平油落下转子后,当再次顶起转子时,发现瓦面透平油已经全部被挤出,所以盘车装置起动转矩很大。

2.3.3 采取的处理措施

为了控制主轴倾斜与平面位移,采取了以下措施:

(1)拆出挡水筒,防止主轴转动时,水机主轴法兰与挡水筒内壁接触而产生较大摩擦力。

(2)弹性盘车,对称同时抱紧上导瓦(瓦隙0.03mm)与下导瓦(瓦隙0.05mm),控制盘车时主轴倾斜与平面位移量。

(3)推力与导轴瓦面改涂抹凡士林润滑,提高润滑效果,减小摩擦力。

(4)盘车点停位后,松开下导瓦,顶起、落下转子,水导处晃动主轴,使主轴在自由悬吊状态下读数。

(5)盘下一点时,再次抱紧下导瓦(瓦隙0.05mm),重复步骤(4),依次盘完剩下各盘车点。

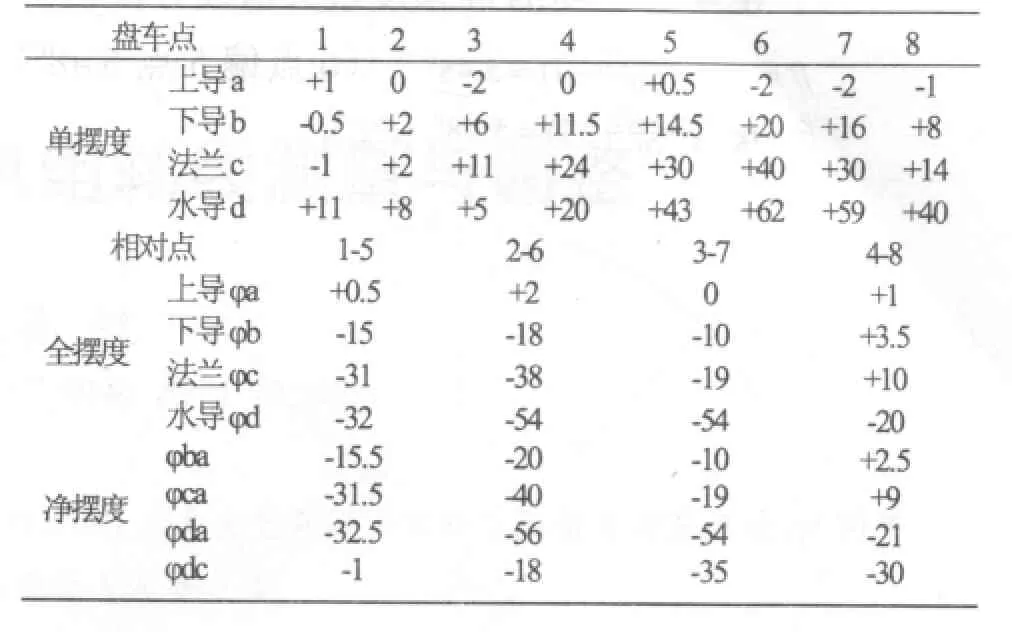

采取以上措施后弹性盘车,两套盘车装置都能转动主轴,液压自动盘车装置油泵起动压强5M P a,在转动过程中,油泵压强为2M P a左右,X、Y表盘车数据最大值及方位一致,起始点基本能回零。经电自动盘车装置(输出转矩M r=100k N·m)校核,盘车数据一致。在机组推力头与镜板之间加垫前盘车数据(+X方位)见表1:

表1 加垫前盘车数据(+X方位)0.01mm

3 轴线调整

3.1 判定轴线是否合格

金窝电站机组推力头外径D=1.99m,法兰外径d=1.49m,发电机轴长L1=8.1m,法兰到水导瓦中心距离L2=2.6m,法兰到上导瓦中心距离L3=6.33m,下导瓦中心至上导瓦中心距离L4=4.7m,下导瓦中心至镜板距离L5=6.5m,允许的全摆度如下:

技术规范规定:转速在250r/min~600r/min以内的机组,水导轴承处的绝对摆度值不超过0.25mm。实测的最大值为:

由此判定该轴线不符合要求。

3.2 根据轴线图,分析主轴倾斜折弯情况

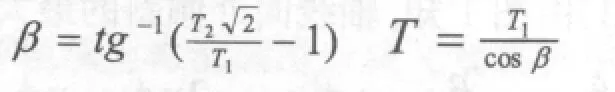

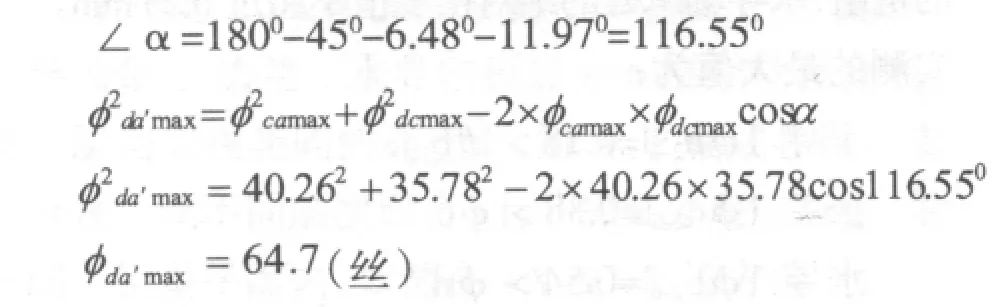

机组实际轴线的倾斜情况,由不同部位净摆度的最大值画出平面投影图来表示。净摆度最大值及方位计算公式如下:

T1和T2为相邻两个方向的净摆度值,而且T1>T2,T为净摆度最大值,β为T与T1之间夹角。

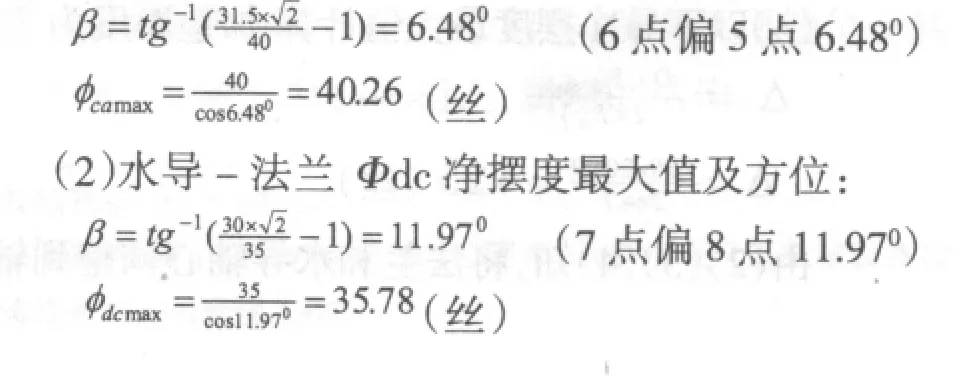

(1)法兰-上导Φc a净摆度最大值及方位:

(3)下导-上导Φb a净摆度最大值及方位:

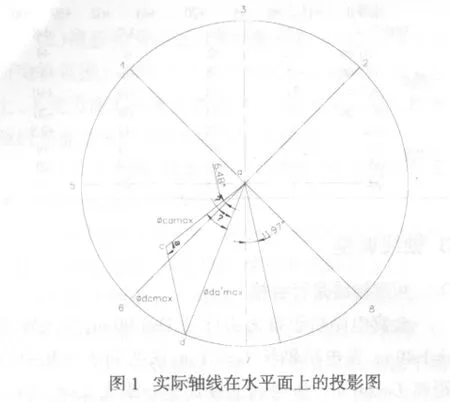

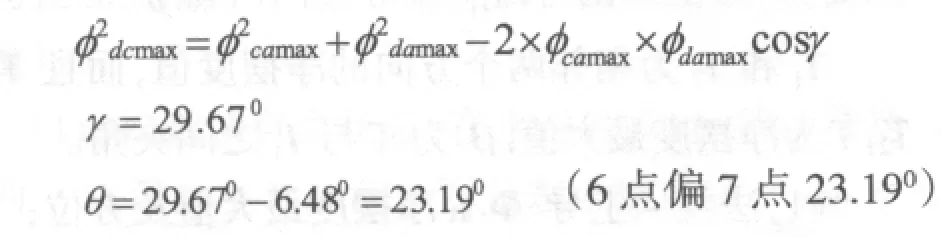

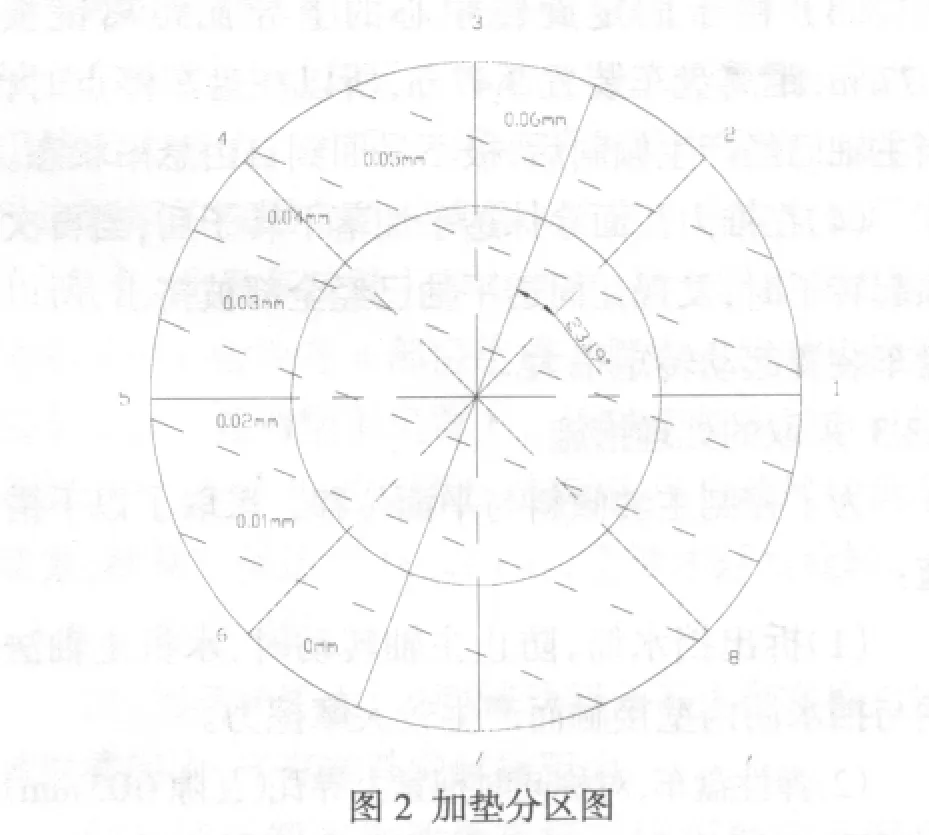

(4)机组实际轴线在水平面上的投影见图1:

3.3 轴线调整加垫的数量和方位

从图1看,机组轴线是倾斜的折线,但发电机轴与水轮机轴都斜向同一侧,可以选择加铜垫整体处理的方法。

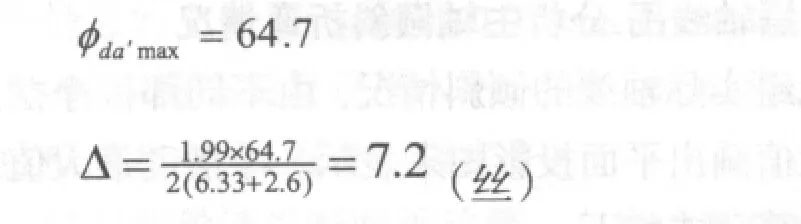

(1)由图1知,轴线向外倾斜的最大值为

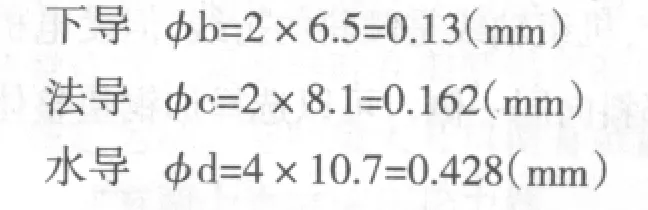

(2)由(1)知,加垫厚度为

(3)由图1知,轴线向外倾斜的最大值方位为

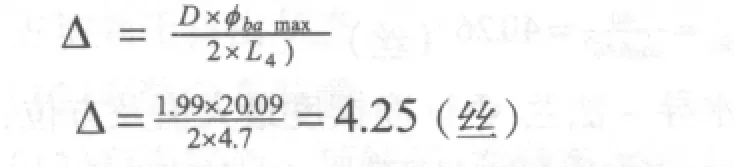

(4)以下导净摆度最大值计算,加垫厚度为

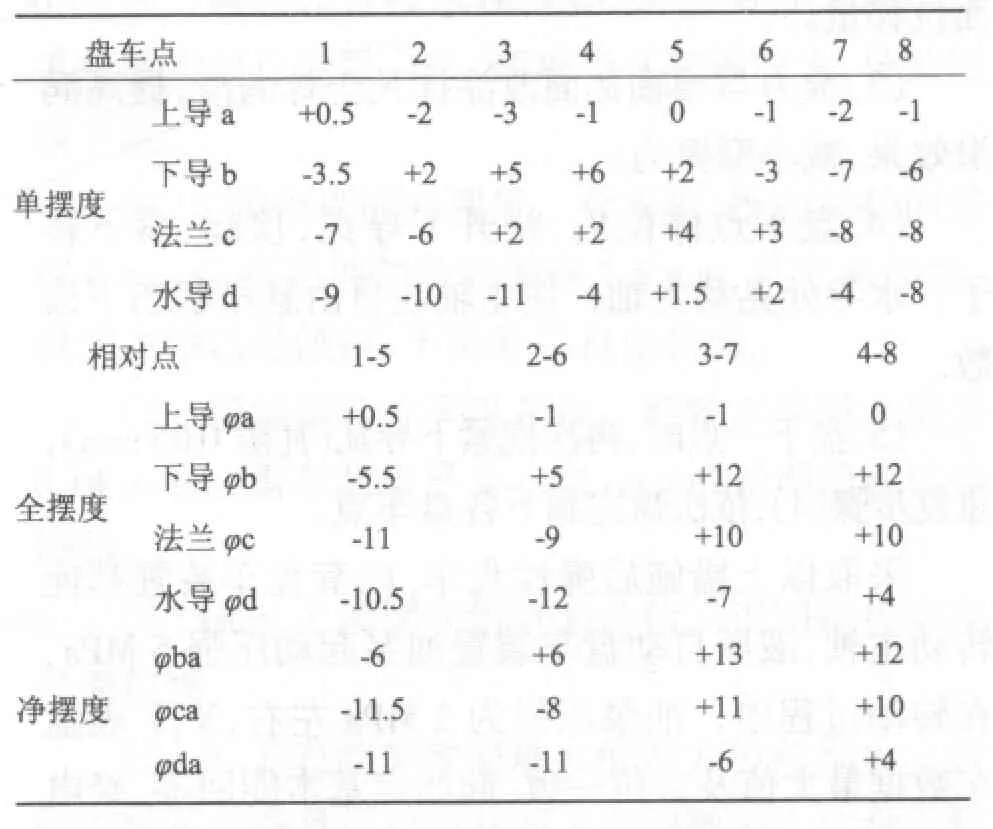

由(2)(3)(4)知,将法兰和水导轴心调整到轴线双摆度允许范围内,最大点需加垫0.07mm,但单独将下导轴心调整到轴线双摆度允许范围内,最大点只需加垫0.04mm。所以为了同时将下导、法兰和水导轴心调整到轴线双摆度允许范围内,按照“加小刮大“的原则,应在镜板与推力头2点偏3点23.190,加垫0.06mm。

加垫分七区,加垫厚度分别为0.06mm、0.05mm、0.04mm、0.03mm、0.02mm、0.01mm、0mm。加垫分区见图2,加垫后盘车数据(+x方位)见表2,机组轴线各部位绝对摆度已经符合GB/T8564-2003技术要示。

表2 加垫后盘车数据(+X方位) 0.01mm

4 结语

该机组经本次盘车轴线调整后.按规定进行空转运行、过速试验、甩负荷试验、带负荷试验,机组运行稳定,瓦温、振摆都双双明显下降。经过3个月满负荷运行后检查,机组瓦温、振摆仍然保持稳定,远比轴线调整前大大减下,水导瓦瓦面没有出现脱落现象,机组始终保持安全、稳定、高效运行。轴线调整过程中论述的盘车工艺流程及方法,以及在遇到主轴倾斜、平面位移及起动转矩大等问题的处理上,值得同类型机组轴线调整借鉴。

[1]GB/T 8564-2003.水轮发电机组安装技术规范[S].

[2]林亚一.水轮发电机组的安装与检修[M].北京:中国水利水电出版社.

TK 735

B

1672-5387(2013)01-0027-05

2012-07-15

王志勇(1975-)男,助理工程师,从事水电站安装检修维护工作。