大型灯泡机组不同转子支架结构刚强度特性分析对比

方静辉,朱何会

(浙江富春江水电设备股份有限公司,浙江 杭州310013)

大型灯泡机组不同转子支架结构刚强度特性分析对比

方静辉,朱何会

(浙江富春江水电设备股份有限公司,浙江 杭州310013)

通过利用商业有限元软件ANSYS对针对同一个灯泡贯流机组设计的斜筋整体磁轭圈式转子支架结构和双圆盘整体磁轭圈式转子支架结构进行多工况的有限元刚强度分析,然后从两者分析结果的对比中,总结了两种结构的特点,便于以后在大型灯泡贯流机组设计时,根据机组特点进行选择。

灯泡贯流机组;转子支架;有限元;刚强度特性

1 前言

近年来,凭借投资少、开发周期短等优点,一大批低水头水力开发项目和近海地区的潮汐发电项目被提上了开发日程。灯泡贯流机组是低水头、大流量河川水电站和潮汐电站的主要水电机组类型,也是近年来水电市场上具备很大市场份额的机组类型,正在朝着大容量、多运行工况的方向发展。目前,国内已经有多个单机容量大于40M W的灯泡贯流机组投入了运行,如洪江、尼那、长洲、桥巩等,国内灯泡贯流机组的制造已经达到了国际先进水平[1]。

发电机转子是灯泡贯流机组的关键部件,转子支架是连接磁轭和转轴成一体的中间件,也是机组中最易出现结构事故的部件之一。由于转子自重方向与机组转动轴心线垂直,运行工况下,转子支架的受力呈交变状态,如果转子支架的结构刚度较小,应力幅值变化大,则很容易出现疲劳破坏;而转子支架的结构刚度较大时,往往存在应力水平高的特点,容易引起静态破坏。这种现象随着机组容量的增大而明显,所以,在大型灯泡贯流机组的设计中,转子支架结构的选择对保证机组安全运行很关键。

当前,大型灯泡贯流机组转子支架的常用结构有与叠片磁轭配合的圆盘式转子支架,与磁轭圈合为一体的双圆盘型转子支架,与叠片磁轭配合的斜筋转子支架,与磁轭圈合为一体的斜筋转子支架等结构型式。设计选型时,需要结合机组各运行工况下的转子支架应力状态和变形状态、制造厂到工地之间的运输条件、工地现场的安装条件等要素进行综合考虑。在此基础上,还要结合各机组的实际情况进行优化设计。

关于转子支架结构的选择,研究较多,文献[2]利用ANSYS软件,对三种转子支架方案进行了对比分析,结果发现,在斜筋转子支架外周上下两侧加上环板之后,在飞逸运行工况下,转子支架的刚度改善;在斜筋转子支架上增加了平行于端面的圆盘之后,运行时的应力和变形都大幅减小。但文中仅对关注的应力、应变特性做了对比,未提出各结构的优缺点对比。

此外,转子支架的安全运行还与加工工艺有关,特别是焊接工艺,焊接缺陷是造成灯泡贯流机组转子支架开裂的一个重要因素,文献[3]介绍了某灯泡贯流机组转子轮毂和辐板出现疲劳裂纹之后,在机坑内进行补焊的工艺过程,文章指出,转子支架的焊接必须要做到应力消除等工艺,焊接过程须严格规范。

本文利用ANSYS软件,对针对某灯泡贯流机组选用的斜筋整体磁轭圈式转子支架(简称:斜筋结构)和双圆盘整体磁轭圈式转子支架(简称:双圆盘结构)两种不同结构的刚强度特性作做了分析,并进行对比,由此总结了这两个结构的优缺点。

2 机组基本参数

额定容量:42M W 额定转速:75r/min

飞逸转速:235r/min 额定磁拉力:232.5k N/极

磁极数量:80磁极重量:815k g/极

定子铁心内径:7.8m 转子重量:180t

3 有限元模型、载荷和边界条件

3.1 有限元模型

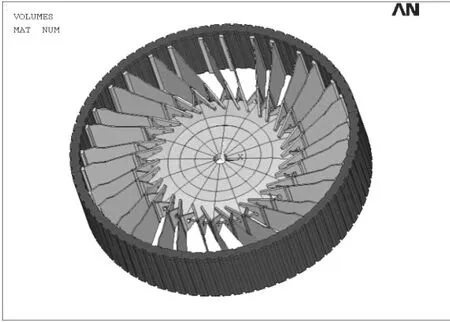

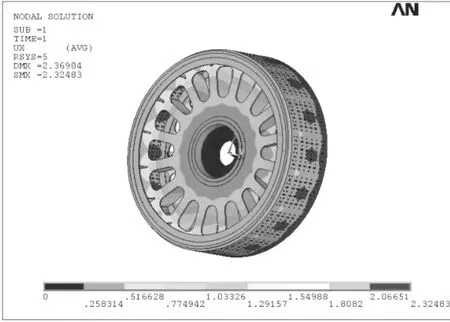

针对同一机组设计的斜筋结构转子支架和双圆盘结构转子支架的有限元模型图如图1、图2所示。其中,斜筋转子支架设有32条斜筋,斜筋与磁轭圈通过焊接方式连接,在有限元分析时,将磁轭圈与转子支架一起建模分析,以保证分析的精确性。

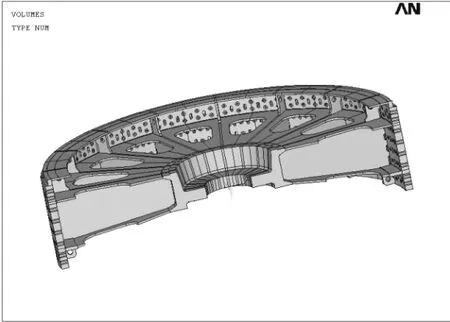

双圆盘结构转子支架由上下圆盘、磁轭圈、制动环板固定板、16个立筋、32个小立筋焊接成整体结构。圆盘上加工有轴向通风孔,磁轭圈上加工了径向通风孔,磁极通过紧固螺栓固定在磁轭圈上,有限元分析时对其进行整周建模。

图1 斜筋结构有限元分析模型

图2 双圆盘结构有限元分析模型(剖视)

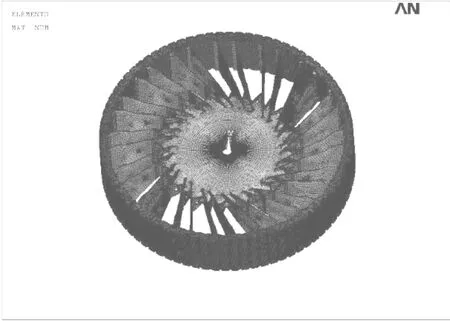

如图3、图4所示,两种结构的转子支架分析模型均采用Solid 186单元进行六面体网格划分。

图3 斜筋结构网格模型

图4 双圆盘结构网格模型

3.2 转子支架的主要载荷

灯泡机组转子支架的主要载荷有:

转子内外径间存在的温度差;

转子旋转时产生的制动环板离心力,作用于磁轭圈上;

在正常运行工况下,作用在转子上的磁拉力;

在正常运行工况下,作用在转子上的电磁扭矩;

转子的重力;

转子支架模型在旋转时产生的自身离心力;

磁极的等效离心力。

分析工况:

额定运行工况;

飞逸运行工况。

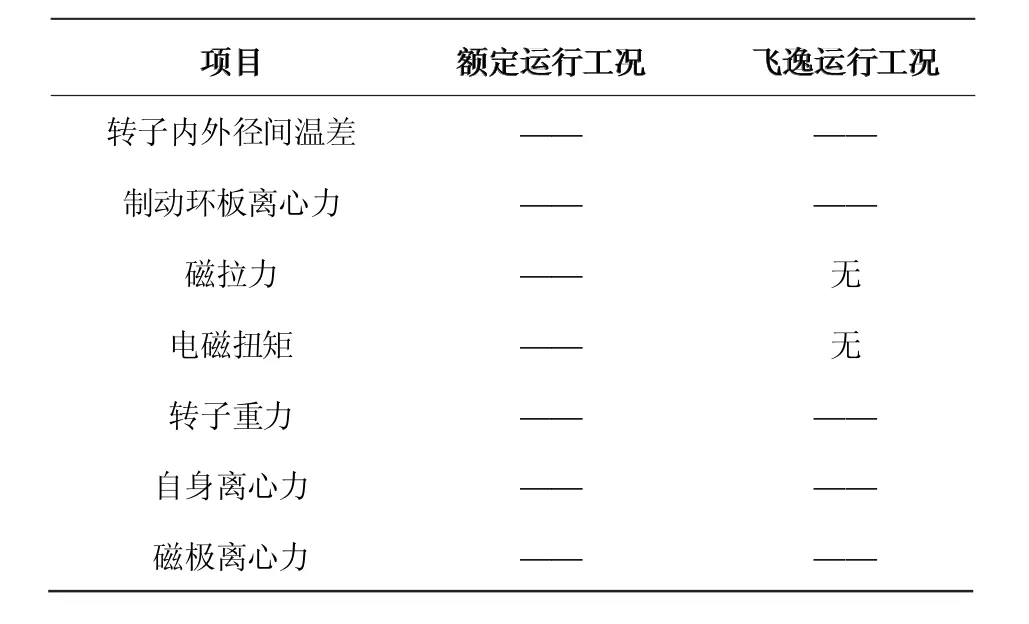

表1 各计算工况所对应的载荷条件

3.3 边界条件

转子支架与主轴法兰配合面设置成位移约束。

4 计算结果

从表2的结果可知,在各运行工况下,斜筋结构转子支架的径向位移大于双圆盘结构转子支架,斜筋结构转子支架的应力远小于双圆盘结构转子支架。

表2 各运行工况下刚强度特性对比表

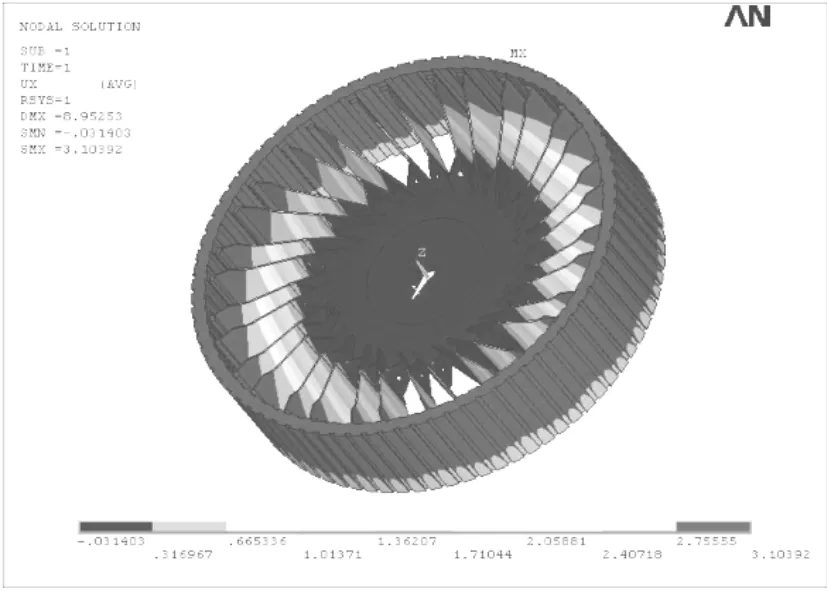

比较图5和图6可知,在预定运行工况下,斜筋机构转子支架的径向位移要大于双盘结构,磁轭圈外径侧的径向位移为1.22mm,轴向变形较为均匀,总体呈整体均匀径向膨胀趋势;双圆盘结构的最大径向位移为0.89mm,发生在磁轭圈外径侧,磁轭圈外径侧的径向变形不太均匀,磁轭与圆盘或立筋焊接处的径向变形较小。

图5 额定运行工况下,斜筋结构径向位移

图6 额定运行工况下,双圆盘结构径向位移

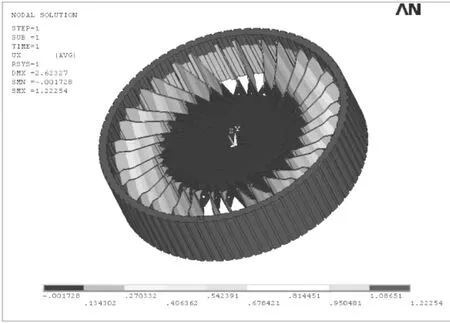

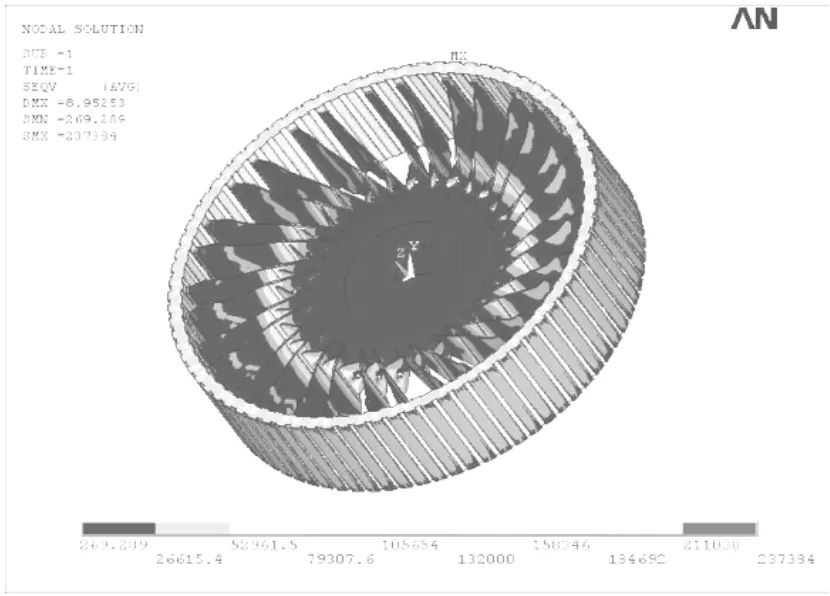

比较图7和图8可知,额定运行工况下,斜筋结构转子支架的应力远小于双圆盘结构;从图7中发现,斜筋结构转子支架的最大应力为47M P a,出现在斜筋与转子支架轮毂焊接处;从图8可知,双圆盘结构转子支架的最大应力为174M P a,出现在制动环板固定板与小立筋的焊接处。

图7 额定运行工况下,斜筋结构综合应力

图8 额定运行工况下,双圆盘结构综合应力

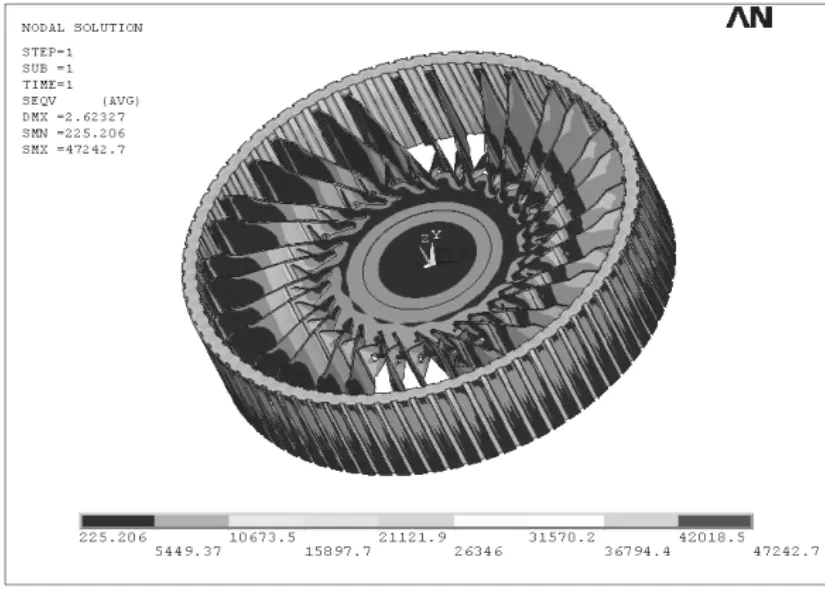

比较图9和图10可知,在飞逸运行工况下,斜筋结构转子支架的径向位移大于双圆盘结构转子支架,最大径向位移达3.1mm,位于磁轭外径侧;双圆盘结构转子支架的最大径向位移为2.32mm,发生在下游侧磁轭圈外径侧,磁轭圈与圆盘或立筋的焊接处的径向位移较小。

图9 飞逸运行工况下,斜筋结构径向位移

如图11所示,飞逸运行工况下,斜筋结构转子支架的最大应力为237M P a,出现在斜筋与转子支架轮毂焊接处;双圆盘结构转子支架的最大应力为459M P a,出现在制动环板固定板与小立筋的焊接处。

图10 飞逸运行工况下,双圆盘结构径向位移

图11 飞逸运行工况下,斜筋结构综合应力

图12 飞逸运行工况下,双圆盘结构综合应力

5 总结

通过以上针对同一个大型灯泡贯流机组转子支架采用的斜筋整体磁轭圈式结构和双圆盘整体磁轭圈式结构刚强度特性的有限元分析及结果对比,我们可以得出这两种结构的以下特点:

(1)斜筋整体磁轭圈式转子支架的径向刚度比双圆盘整体磁轭圈式转子支架小,在相同运行工况下,斜筋结构转子的径向膨胀量要远大于双圆盘整体磁轭圈式结构转子,所以,在设计机组额定气隙时,需要考虑这一点;

(2)斜筋结构转子支架由于刚度小,运行工况下的变形大,造成局部区域应力变化幅值大,容易造成该区域出现疲劳破坏,所以,在选用斜筋结构转子支架时,需要仔细校核疲劳强度;

(3)斜筋结构转子支架的整体应力要远小于双圆盘结构转子支架,在飞逸运行工况下,最大应力值也远小于常用材料的屈服极限,不宜造成结构的静强度破坏;

(4)双圆盘结构转子支架的径向刚度较好,但是,支架的应力较大,特别是在结构不连续位置存在明显的应力偏高现象,因此,在机组转速高的案例中,需要避免出现垂直焊角等易引起应力集中的结构特征。

综上所述,在完整掌握斜筋转子支架和双圆盘转子支架的特点之后,在大型灯泡贯流机组转子支架结构的选择过程中,因地制宜,以上两种结构均能很好的实现机组的安全运行。

[1]田树棠,杜传忠.大型灯泡贯流式机组的发展与进步[A]水电站机电技术研讨会[C]2010:7-12.

[2]张学玲,唐 毅,满 佳.基于有限元分析的发电机转子支架结构优化设计[J].工艺与装备,2009,(12):103-106.

[3]乔宏来.灯泡式水轮发电机转子轮毂焊缝返修工艺[J].大电机技术,2005,(6):15-17.

TK 733.8

B

1672-5387(2013)01-0023-04

2012-08-15

方静辉(1982-),男,工程师,从事水轮发电机结构设计工作.