润滑油基础油脱酸研究进展

谭 克,李晓鸥,李东胜,崔清军,李春笋

(辽宁石油化工大学, 辽宁 抚顺 113001)

润滑油是国民经济发展不可缺少的重要物资之一,被称为维持机械正常运转的血液,在现代社会发展过程中作用十分明显[1],广泛应用于精细化工、交通运输、机械加工、石油化工、纺织印染、农林牧渔、食品加工等行业。润滑油基础油及其添加剂的合理开发与利用,使得润滑油逐步成为具有高价值、高科技产品[2]。

润滑油基础油主要分为矿物基础油和合成基础油两大类。矿物基础油是选用适合于润滑油性能的石油,通过一系列提炼过程(包括分馏、精制、脱蜡等)生产得到的。并不是所有的石油都能适合制造润滑油,而且其消费量也远远小于燃料油产品的消费量,因为其在加工过程上、控制品质上、储运包装上等都比燃料油复杂的多,所以其生产特点是小批量、多品种,因此在国内外,润滑油的生产集中在少数的炼油厂。矿物基础油应用广泛,用量很大(约 95%以上),但有些应用场合则必须使用合成基础油调配的产品,使得合成基础油也得到了迅速的发展。润滑油在使用的过程中容易发生氧化现象,主要是由于其在使用过程中产生了油泥和沉积物、生成酸类、发生腐蚀和变稠等,因此大多数的润滑油规格中都根据具体的使用要求规定了适当的抗氧化水平,也就是它的氧化安定性[3],从而使润滑油的使用寿命及其在苛刻条件下的工作能力得以提高。

20世纪70年代以来,由于科技的不断发展和进步,使得我国对石油的使用量在逐年增长,进而石油的开采量也在不断的加剧,而优质原油却越来越少[4-5]。大庆油田、胜利油田、克拉玛依油田等产出的原油及国外进口的原油,其酸值都较大并呈上升趋势。油品中的酸值偏高对其价格及后续加工等具有很大程度的影响。因此,油品脱酸剂及脱酸工艺的研究是势在必行的[6]。

1 润滑油馏分油中的酸性物质

润滑油基础油中的酸性物质都是一些非烃类的化合物,包括:含硫化合物、含氮化合物和含氧化合物。主要是脂肪酸、环烷酸、芳香酸、苯酚、硫醇、硫酚、无机酸等,统称为石油酸,约占原油质量的1%~2%。其中,环烷酸[7]的质量占石油酸总质量的90%左右,所以环烷酸几乎成为石油酸的代名词[8],也是润滑油基础油中最主要的酸性含氧化合物。环烷酸是一种粘性液态混合物,颜色呈淡黄色至琥珀色,几乎不溶于水,易溶于有机溶剂、油品中,这也是环烷酸难以脱除的主要原因。

2 润滑油馏分油中酸性物质的危害

环烷酸具有一定的腐蚀性,容易使设备及管道腐蚀甚至发生泄露。含有环烷酸的原油在加工过程中,会发生由环烷酸引起的金属腐蚀。环烷酸腐蚀过程是腐蚀介质的性质和流体的冲刷强度共同作用的结果[9]。在环烷酸腐蚀过程中,温度、酸值、流速、时间等是环烷酸对金属腐蚀的关键因素。腐蚀严重的将影响装置的正常运转[10],甚至危及生产和人身安全,造成巨大的经济损失并且污染环境,另外还会影响到油品的安定性。

3 润滑油溶剂脱酸原理

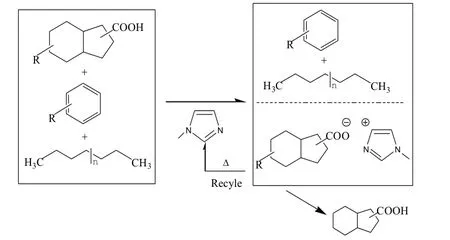

由酸碱中和理论可得碱性物质较容易与环烷酸结合,因此有机碱性物质成为与环烷酸络合的首选。溶剂脱酸则是将其作为一种载体,提供反应场所溶解有机碱性物质并使其与油品充分结合,发生酸碱反应从而达到脱酸效果。根据溶液萃取理论,为了使得萃取过程较易分离,润滑油与萃取剂之间应有较大的密度差,另外润滑油与萃取剂的互溶性要差一些,否则随着二者之间溶解度的增大,不仅萃取剂的用量会加大,脱酸效果也会变差。因此,溶剂脱酸的关键是溶剂和脱酸试剂的选择[11]。

(1)无机碱脱酸:是利用酸碱中和原理发生一系列反应除去环烷酸的过程,反应方程式如下:

(2)有机碱脱酸:是利用有机碱性脱酸剂与环烷酸发生如下反应,从而除去环烷酸的过程,反应方程式如下:

4 润滑油脱酸方法概述

一般炼油厂均要求将环烷酸从油料中分离出来,从而降低其腐蚀作用,并且环烷酸拥有较高的附加值,用途也十分广泛,大多使脱酸后的基础油酸值降低至0.3 mg/g以下满足生产需要。润滑油脱酸主要有两个途径:一是破坏性地脱除环烷酸中的羧基;二是将环烷酸整体分离后回收加以利用。一般可采用溶剂抽提法、热分解法、吸附分离法、碱洗法、酯化法、醇氨法等方法从油料中脱除环烷酸。

4.1 溶剂抽提法脱酸

该方法主要是依据相似相容原理,选择适当的溶剂从油料中提取环烷酸,根据环烷酸与馏分油组分存在极性的差异得以实现。为降低其酸值和腐蚀性常采用醇、醛、酚等溶剂对馏分油进行精制[12]。前苏联学者提出用糠醛和酚分离润滑油馏分油中的环烷酸效果十分明显。Ismailov提出用甲酰代替二甲胺作抽提剂,溶剂比2.2∶1,抽提温度为50℃,对酸值为2.65mg/g的柴油进行四级抽提,酸值降低显著,脱酸率高达97%[13]。

4.2 吸附分离法脱酸

很早以前,吸附分离技术就被用于脱除润滑油馏分油中的环烷酸,并且拥有十分成熟的工艺技术。该方法脱除环烷酸的原理是通过环烷酸与馏分油对吸附剂选择性的差异来实现的[14]。天然无机吸附剂为主要的吸附剂,其中包括:粘土、铝土矿、高岭土和天然硅胶等,另外还有强碱离子交换树脂或阴阳离子吸附剂SP-15,AN39,EDE等。某些情况下硅胶、沸石、硅酸盐等也可以当做吸附剂[15]。

4.3 热分解法脱酸

原料油中的环烷酸热稳定性较差,容易脱羧生成CO2和烃,在200 ℃以上会发生分解,因此环烷酸的该性质被广泛应用。但是考虑到分解产物为CO、CO2和水蒸汽对分解反应有一定的抑制作用,为了使反应向正向移动,通常要设法降低分解产物的压力。普遍采用的比较简便有效的措施是通入惰性气体来吹除生成的水蒸气、CO2和CO。

对于热分解法脱酸来说最大的优点就是操作费用较低、分离效果较好、简单易行,但也存在一定的问题需要进一步研究,其中包括分解前的加热或换热流程以及热分解装置自身 腐蚀问题[16]。

4.4 碱洗法脱酸

碱洗法脱酸是一种比较经典的脱酸方式,主要是利用碱中和石油酸分子中的羧基来实现脱酸过程的。其特点是可以有效控制环烷酸腐蚀现象,并且操作简单、投资费用少、反应温度温和,广泛应用于国内外各大炼厂中。目前主要碱洗技术有:(1)NaOH或KOH碱液脱酸;(2)胺或季铵溶液脱酸;(3)烷氧基化胺水溶液脱酸;(4)石灰水溶液脱酸。下面主要对NaOH或KOH中和法及胺或季铵溶液脱酸进行简单介绍:

(1)NaOH或KOH中和法

用氢氧化钠或氢氧化钾溶液与环烷酸发生中和反应,便可使环烷酸钠(或钾)盐溶于水相从油品中分离出来,再经酸化处理即可得到游离态环烷酸。1950年,Honeycutt利用沸点低于565 ℃的石油馏分闪蒸蒸汽与NaOH或KOH溶液接触发生中和反应来脱酸[17]。1970年,Verachtert提出了一种新型技术来进行脱酸即稀碱液中和-过滤/絮凝联合处理。李世洪以有机胺为活化剂与破乳剂复合脱酸、以NaOH等为脱酸剂,将酸值降到0.5 mg KOH/g以下,该方法不仅成功实现了脱酸,还提取出环烷酸工业产品,此外脱酸剂也可以回收重复利用,进一步提高了经济效益。

碱洗法的缺点是反应过程中容易产生乳化现象,因此许多人针对如何防止脱酸过程中产生乳化液以及破坏已形成的乳化液开展了大量的研究,在改变油/碱接触方式上迈出了实质性的步伐。

(2)胺(氨)中和法

用氨或胺代替苛性碱并添加有机溶剂将石油酸从油相中抽提出来,原理是将石油酸转化为水溶性更强的铵盐,并用将其从油品中分离出来。在对铵盐进行加热使其分解回收石油酸,释放出氨气也可以回收再利用。20世纪40年代,Fuqua采用润滑油馏分油与有机胺逆流接触脱除环烷酸,所用的有机胺主要有甲胺、乙胺、丙胺、异丙胺、丙醇胺、异丙醇胺、丁醇胺或单乙醇胺、二乙醇胺、三乙醇胺等。该方法对酸值1.3 mg/g的润滑油馏分油脱酸率高达94%以上,该技术缺点是溶剂回收率低,成本较大,工艺较复杂,另外原油与有机溶剂接触速度很慢,萃取时间很长,因此难以实现工业化。

4.5 醇氨法脱酸

醇氨脱酸法是以醇氨-水混合溶剂代替苛性碱,将环烷酸转化为水溶性较强的铵盐,从而分离出馏分油中的环烷酸。馏分油中的环烷酸与溶剂中的胺生成环烷酸铵,由于水相和油密度不同将两相分离开来,加热环烷酸铵使其分解为环烷酸和氢,利用环烷酸与溶剂的沸点差异,将胺蒸发回收,最后得到环烷酸产品。任晓光等[18]用氨水-异丙醇复合溶剂脱除了环烷酸,脱酸效果十分显著,另外工艺过程也较为简单。US4634519、US2850435采用无水氨-甲醇溶剂脱酸处理润滑油馏分油(沸点大于316℃),得到大于90%的脱酸率,对柴油馏分可以得到大于80%的石油酸纯度。

醇氨法脱酸择操作条件容易,环境污染小,脱酸效果好。但溶剂损失量大,溶剂再生能耗高,对脱酸油色度有一定影响。

4.6 加氢法脱酸

加氢法脱酸即让石油酸和氢气结合并发生反应生成碳氢化合物和水。该法可以改变石油酸的结构,有效地脱除馏分油中的石油酸并改善油品的质量。Jackson等人提出利用Mo/Si-A1为催化剂对原油进行加氢脱酸处理。George提出在固定床反应器中利用负载在SiO2/SiO2-Al2O3上的金属氧化物/含硫化合物为催化剂进行加氢脱酸处理,通过控制水和CO2的分压以获得最佳的原油脱酸效果。

加氢法可以有效的脱除馏分油中的石油酸,而且彻底消除了对环境和设备的危害,避免了碱渣污染等问题,但反应过程中需要使用大量的氢气,工艺建设投资和操作成本较高,并且破坏了石油酸这一宝贵的化工原料资源,以上缺点限制了加氢技术的使用。

5 结 语

以上部分对油品脱酸技术进行了简要的概述,可以看出:吸附分离法、溶剂抽提法等技术尚且处于实验室研究阶段还不能大规模的工业化;另外无论是碱中和法,还是醇氨法脱酸都会产生大量的碱渣,污染环境,并且碱渣处理方面的投资也越来越高;而石油酸的热分解法可能是成本最低、最减便的脱酸方法,但装置腐蚀问题是避免不了的;加氢法脱酸效果比较彻底,并且避免了碱渣污染等一系列问题,但对石油酸产生了不可逆转的破坏,浪费了这一宝贵的化工原料,所以我们应该综合上述方法的优缺点找到一种合适的方法来脱除馏分油中的石油酸达到规定的指标要求。

[1]郝俊静,龙文宇,李文深,等.大庆和涠洲混炼油糠醛精制研究[J].应用化工,2011,40(5):864-869.

[2]A.A.Fufaev , G.I.Shor. Development of lube oil additives[J]. Chemistry and Technology of Fuels and Oils, 1993, 29( 9): 437-441.

[3]Yao K C.Method for Removing Basic Nitrogen Compounds from Extracted Oils by Use of Acidic Polar Adsorbents and the Regeneration of Said Adsorbents:EP:0278694[P].1988-08-17.

[4]徐英.高酸值原油加工过程中存在的问题与对策[J].石油化工废水与防腐,2003,20(2):1-5.

[5]澄宇.加工新疆高含酸原油的对策[J].石油炼制与化工,1994(25):1-6.

[6]Zuk, D.J.G.M.H. The safe processing of high naphthenic acid content crude oils-refiner experience and mitigation studies [J]. NACE National conference corrosion,2003:17-34.

[7]颜曦明,李晓鸥,李东胜,等.润滑油馏分脱酸技术研究进展[J].化学与粘合,2011,33(2):61-65.

[8]潘镜竹,李丽静,吕波,等.环烷酸的分析与腐蚀预测方法[J].化学与粘合,2010,32(6):59-62.

[9]张振,胡芳芳,张玉贞.含环烷酸馏分油对金属腐蚀影响因素研究[J].科学技术与工程,2010,10(33):8233-8236.

[10]段树斌.环烷酸对炼油设备的腐蚀与防护[J].辽宁化工,2010,39(5):541-544.

[11]王延臻,李刚,关虹霞,等.润滑油馏分溶剂脱酸技术的实验研究[J].炼油设计,2001,31(2):48-50.

[12]苗 勇,纪 琳.原油脱酸方法研究进展[J].石油与天然气化工,35(4):292-294.

[13]于曙艳,马忠庭,白生军等. 从原油中脱除石油酸技术现状与研究进展[J].现代化工,2006,26(6):25-29.

[14]周洪利.原油脱酸技术研究进展[J].齐鲁石油化工,2008,36(30):210-214.

[15]祝馨怡,田松柏.高酸原油的加工方法研究进展[J].石油化工腐蚀与防护,2005,22(1):7-10.

[16]吴锐,耿新国,刘铁斌.从原油中脱除石油酸的技术研究[J].当代化工,2008,37(4):357-360.

[17]Sun Oil Co(US). Aphthenic acids treatment:US, 897769[P], 1999-02-23.