调质处理对低碳贝氏体钢组织和性能的影响

商 艳,张伟强,张 畅

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

微合金低碳贝氏体钢是一类高强度、高韧性、焊接性能优良的新一代钢种,主要应用在工程机械、造船和输送管线等行业。由于该钢种高强度和优异的低温韧性,引起世界各国研究者的瞩目[1-2]。热处理工艺能很好地优化钢的组织,改善钢的力学性能,对材料的正常使用起着非常重要的作用[3]。陈林恒和高古辉等[4-5]研究了回火温度对低碳贝氏体钢组织性能的影响,而对贝氏体钢采用调质处理的研究则鲜有报道。本文着重研究一种低碳贝氏体钢的调质处理工艺,研究不同的淬火介质、淬火温度及回火温度对实验钢组织和硬度的影响,以便得到较合理的热处理工艺,为实际生产提供理论指导。

1 实验材料与方法

实验材料为低碳合金钢轧制后的15mm厚钢板,经线切割成直径为8mm长度为15mm的试样,表1所示为实验钢的化学成分。

表1 实验钢的化学成分 (质量百分数,wt%)

根据热处理工艺经验公式计算实验钢的相转变点[6]。

式中:Ac1为奥氏体向珠光体的转变温度;Ac3为冷却时奥氏体向渗碳体的转变温度;Ar3为加热时渗碳体向奥氏体的转变温度;Ms为奥氏体向马氏体转变的温度;Mf为马氏体转变结束温度。

实验钢的Ac3为879℃,一般淬火加热温度在Ac3+50~100℃范围内。故淬火加热温度选取在900~990℃之间,每30℃设定一个试验温度,保温10min进行淬火实验。保温后采用油和水两种介质分别淬火,对比两种不同淬火介质对试验钢组织及性能的影响。设定 500℃、550℃、600℃、650℃四个高温回火温度,保温70min。

热处理实验在实验室箱式空气电阻炉中进行,炉温先升至设定温度并稳定后再向炉中放料。淬火方式为直接淬入淬火介质中充分搅拌,冷至室温后取出。金相照片的拍摄使用200MAT光学显微镜进行。选用圆锥角α=120°的金刚石圆锥体压头测量洛氏硬度。为减小误差,将试样两面用砂纸打磨平整,每个试样随机取10处位置测量,最后求得实验数据的平均值。选取维式显微硬度计测试试样的微观硬度值。

图1为试验钢热处理前的原始金相组织,从图1中可观察到明显的较大块的铁素体结构,由于试样钢经热轧成型,从金相组织中可观察到在铁素体基体上分布着大块的碳化物所构成的贝氏体组织。

图1 试验钢原始组织

2 结果与分析

2.1 淬火介质对实验钢组织性能的影响

图2a、2b、2c、2d是实验钢分别加热到不同温度,然后以水为淬火介质淬火后的组织,图2e、2f、2g、2h是以22#机油为淬火介质淬火后的组织。对比这两组图片看出,油淬后的试样中碳化物分布的更均匀,形成的马氏体的体积分数更多。水淬时部分工件出现了开裂,如图3所示。产生这种现象的原因可能是由于水在马氏体转变阶段冷速太大,易使工件严重变形甚至开裂;油的沸点比水高150~300℃,其对流阶段的开始温度比水高得多,由于在Ms点附近已进入对流阶段,故低温区间的冷速远小于水,有利于减少工件的变形与开裂倾向[7-8]。

图4为不同温度下油淬和水淬后工件的硬度曲线,从图4中可以看出,油淬后的试样硬度与水淬后的试样硬度差距不是很大,综合考虑采用机油作为淬火介质更加合理。

2.2 淬火温度对实验钢组织性能的影响

从图 2e、2f、2g油淬后的组织可看出,在900℃、930℃和960℃淬火后的马氏体组织中碳化物分布较均匀,990℃淬火后(图2h)的晶粒明显长大,这是由于在930℃及960℃淬火时,已经完成了奥氏体化的最后阶段,即碳化物的溶解与成分扩散均匀化。有研究表明,只有更多的碳化物(这里主要的是渗碳体)溶入奥氏体中,实验钢才能在淬火后有更大的固溶强化及回火时碳化物的均匀弥散析出强化,并能增加材料的淬透性[9-10]。本实验钢中添加了一定量碳化物形成元素如Nb、V、Mo,只有奥氏体化过程中有足够的溶解量,才能在淬火回火处理中沉淀析出或固溶强化[11-12]。合金元素和碳化物的溶解过程在930℃及960℃的加热及保温过程中已经完成,因而在990℃淬火时,由于加热时间稍高,使奥氏体均匀化后,晶粒长大明显,出现了粗化现象,进而使实验钢的硬度和强度降低。结合试验钢在不同温度淬火后的硬度曲线(如图4所示)及试验钢在不同温度淬火后的强度曲线(如图5所示)分析可得,试验钢在930~960℃温度之间淬火后的性能较好。故选却930℃及960℃油淬后的试样进行高温回火试验。

图2 实验钢不同温度、不同介质淬火后的组织

图3 淬裂的工件

图4 试验钢不同温度、不同介质淬火后的硬度曲线

图5 不同温度油淬后试样强度曲线

2.3 回火温度对实验钢组织性能的影响

图6所示为试验钢在930℃及960℃淬火、不同温度回火后的微观组织。从金相图片中可以看出,随回火温度升高,铁素体基体的块状形貌越来越明显,且尺寸逐渐粗大,与淬火态图2对比可发现,高温回火后的组织基本都是回火索氏体组织。

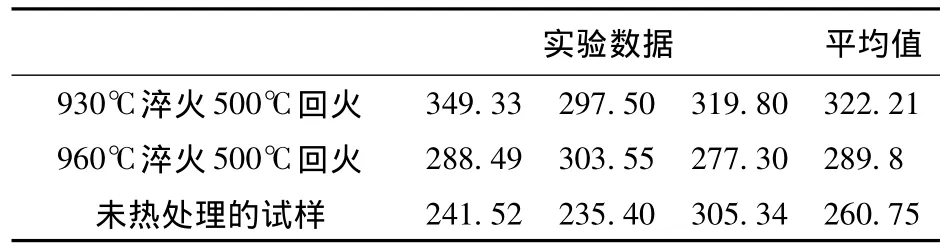

实验钢的硬度随回火温度变化规律如图7所示,随回火温度升高硬度值变化的总体趋势下降。500~550℃强度变化较显著,550~650℃之间变化不大。两条曲线的最高点都在回火温度为500℃时,最低点都在回火温度为550℃时。由于930℃淬火500℃回火后的宏观硬度与960℃淬火500℃回火后的宏观硬度差别并不明显,分别测量二者的显微硬度,测量结果如表2所示。从表2中可看出,930℃淬火 500℃回火后的硬度较960℃淬火500℃回火后的硬度稍高,考虑节能因素,930℃淬火500℃回火处理较好。初始试样经过930℃淬火500℃回火调质处理后,硬度由原始的260.7HV提高到322.2HV。

图6 试验钢淬火回火后组织

图7 930℃和960℃淬火回后火的硬度曲线

表2 几组试样的显微硬度测量结果 HV

3 结论

(1)油淬后试样的硬度比水淬后的试样硬度稍低,但差距并不大,水淬后的试样有开裂出现,故油淬更合理。

(2)试验钢在930~960℃温度之间淬火后的性能较好,故选却930℃及960℃油淬后的试样进行高温回火试验。随回火温度升高,铁素体基体的块状形貌越来越明显,且尺寸逐渐粗大,硬度值变化的总体趋势为下降。

(3)试验钢经在930℃淬火和500℃高温回火处理后得到细化均匀的回火索氏体组织,硬度由原始的260.7HV提高到322.2HV。

[1]Rodrigues P C M,Pereloma E V,Santos D B.Mechanical properties of HSLA bainitic steel subjected to controlled rolling with accelerated cooling[J].Materials Science and Engineering A,2000,283(5):136 -143.

[2]康永林,陈庆军,王克鲁,等.700MPa级低碳贝氏体钢的热处理工艺研究[J].材料热处理学报,2005,26(3):96-97.

[3]张文凤,张玉妥.热处理工艺对低合金耐磨钢组织和性能的影响[J].沈阳理工大学学报,2009,28(6):13-14.

[4]陈林恒,康永林,黎先浩,等.回火温度对600MPa级低碳贝氏体钢组织和力学性能的影响[J].北京科技大学学报,2009,31(8):983 -987.

[5]高古辉,张寒,白秉哲.回火温度对Mn系低碳贝氏体钢的低温韧性的影响[J].金属学报,2011,47(5):513-519.

[6]黄春峰.钢的力学性能及热处理工艺经验公式[J].热处理,1998,12(4):12 -17.

[7]S.MORITO,H.SAITO,T.OGAWA.Production and Technology of Iron and Steel in Japan during 2007[J].ISIJ International,2008,48(6):707 -728.

[8]NAGAO Akihide,ITO Takayuki,OBINATA Tadashi.Development of YP 960 and 1100MPa Class Ultra High Strength Steel Plates with Excellent Toughness and High Resistance to Delayed Fracture for Construction and Industrial Machinery[J].JFE TECHNICAL REPORT,2008,38(11):16 -20.

[9]方鸿生.贝氏体相变[M].北京:科学出版社,1999:1-36.

[10]雍歧龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[11]张明星,康沫狂.粒状贝氏体和粒状组织强韧化机制的研究[J].钢铁,1993,28(9):51 -55.

[12]赵捷,王志奇,李建平.低碳粒状贝氏体钢强韧化机理的探讨[J].天津理工学院学报,2000,16(1):11 -15.