铁矾渣还原焙烧制备磁铁矿的研究*

路殿坤,金哲男,谢 峰,王 萌

(东北大学材料与冶金学院,辽宁沈阳 110819)

1 引言

我国锌产量连续多年位居世界第一,2011年锌产量达到 537.5 万 t,约占全球产量的 45%[1-2],其中湿法锌占总产量的70%以上[3]。湿法炼锌最主要脱除的杂质是铁,最常用的除铁技术是黄钾铁矾沉铁,产出的铁矾中除了铁之外,还含有一定量的Zn、In、Ag、Cu、Cd 等有价金属。目前全国堆存铁矾渣量超过3000万t,而且仍以每年超过100万t的速度增长[4]。铁矾渣属于半稳定渣,随着环境条件的变化,其中所含的重金属会给环境带来危害,因此,铁矾渣的资源化利用研究日益受到关注。

目前对铁矾渣中有价元素的综合利用主要集中在In、Zn、Ag等有色金属的回收;而Fe的回收在工业上鲜有应用,Fe的综合利用研究也多集中在制备铁系化工产品方面。这些方法在实际应用过程中存在两个主要问题。首先是市场容量和铁矾渣产量不匹配的问题。例如,铁系颜料和化工产品年消耗量在数十万吨[5-6],而现存的铁矾渣已在3000万t以上,而且每年还在以百万吨的速度增加;其次是铁矾中杂质较多,成分复杂,制备化工产品存在流程长、工序复杂、成本高等缺点,因此难于推广应用。

我国Fe资源匾乏,是世界上最大的铁矿石进口国。由于炼铁对氧化铁产品的质量要求相对较低,因此将铁矾渣转化为炼铁原料可使Fe综合利用的技术复杂程度降低。如果通过研究,将铁矾渣转化成钢铁行业可利用的急需的炼铁原料,就可以不必为铁矾渣处理后产品的市场担心。这样在实现铁矾渣减排利用的同时,还可以缓解铁矿石需求的压力。因此,该类研究对于固体废弃物的减排和缓解钢铁行业原料紧张的问题均具有积极的意义。本论文工作以国内某厂产出的铁矾渣为原料,研究了铁矾渣还原焙烧过程中主要成分Zn、Fe、S的行为,为利用铁矾渣生产炼铁原料进行探索研究。

2 实验

2.1 实验原料的性质及组成

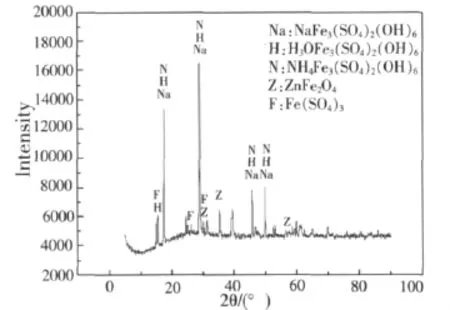

本课题的铁矾渣原料取自国内某锌冶炼厂,经碾碎、干磨、干燥后,铁矾渣主要成分Zn、Fe、S等元素的定量分析结果见表1,其XRD分析图谱见图1。

表1 铁矾渣样品中主要元素的含量

从图1可以看出,原料中的铁主要以钠铁矾、铵铁矾和草黄铁矾的混合铁矾形式存在,另有少量铁以硫酸铁形式存在,说明成矾过程有硫酸铁夹带其中。此外,铁矾中还有铁酸锌存在。

图1 铁矾渣的XRD谱

对原料进行了和激光粒度分析,湿测的体积平均粒径为7.751μm。粒度分布情况见图2。

图2 铁矾渣湿测粒度分布图

实验所用的还原剂为粉煤,其固定碳含量65.2%,挥发分18.1%,灰分11.6%,硫含量为0.43%。实验所用的化学试剂均为分析纯,水为蒸馏水。

2.2 实验研究程序及操作步骤

称取一定量的铁矾渣和粉煤剂放入陶瓷坩埚中,将坩埚置于炉内恒温带处进行焙烧。焙烧完成后称量烧渣重量,然后将烧渣研碎后送化验Zn、Fe、S。

取一定量烧渣置于烧杯中,加入一定量的蒸馏水在恒温水浴中浸出,所得滤饼烘干后送化验分析,测量滤液pH值。根据化验结果计算各元素的脱除率。

磁选步骤如下:先将产物研磨,用100目的筛子筛分,将100目以下的产物用CXG-Φ50磁选机磁选,磁选过后分别将精矿与尾矿于100℃下烘干,送化验检测其 Fe、S、Zn 含量。

2.3 化验分析

固相中的S采用红外定硫定碳仪检测,Zn采用ICP检测,Fe的化验采用重铬酸钾滴定法测定。

3 结果与讨论

3.1 温度对铁矾中Zn、Fe、S焙烧行为的影响

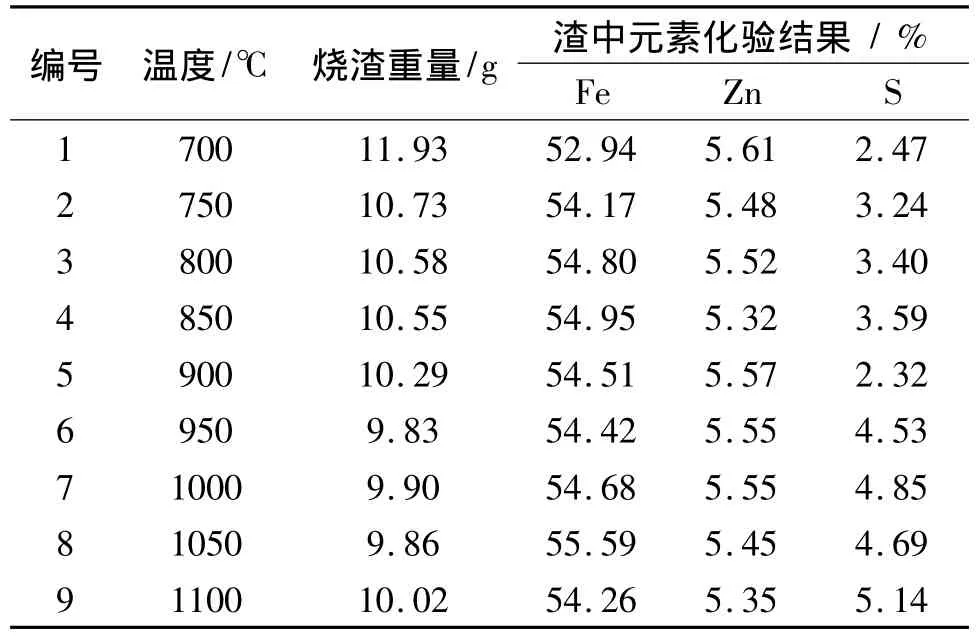

取20g铁矾与1g粉煤混匀,将炉子温度升到预定的温度焙烧1h,试验结果见表2。从外观和实验现象来看,烧渣颜色由700℃的朱红色逐渐加深,900℃时完全变为黑色。700~850℃时烧渣为粉末状,900℃时略有烧结现象,950~1100℃烧渣随温度升高烧结现象逐渐加重,研磨时有臭味放出。

表2 不同焙烧温度时烧渣中Zn,Fe,S的含量

3.1.1 焙烧温度对烧渣中Fe含量的影响

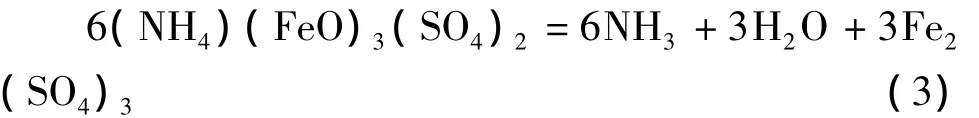

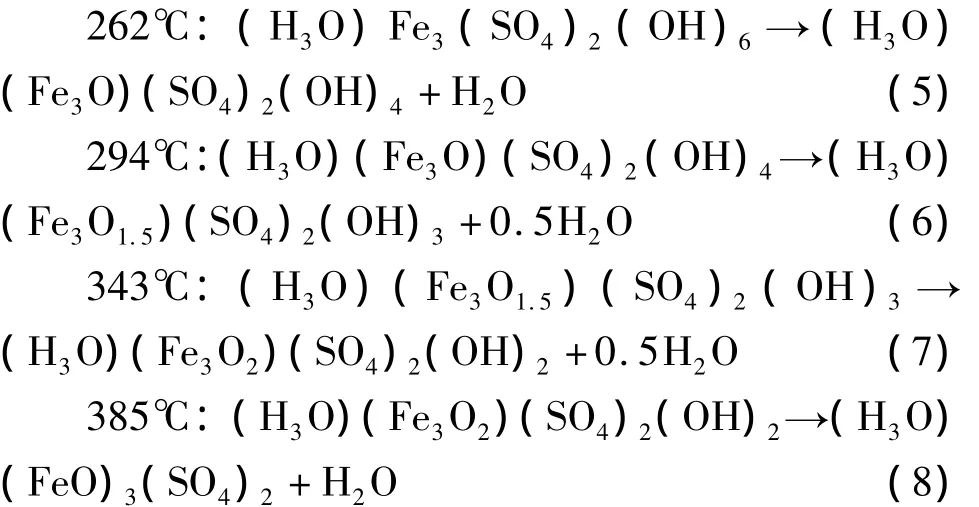

由表2可以看出,700~750℃时烧渣重量明显下降,750~950℃时重量缓慢下降,950℃以后重量趋于平稳。烧渣中Fe含量随温度的提高而升高,但在750℃以上变化不明显,均在55%左右,这与铁矾渣的分步分解过程有关。例如,铵铁钒、钠铁矾和草黄铁矾其分解过程如下:

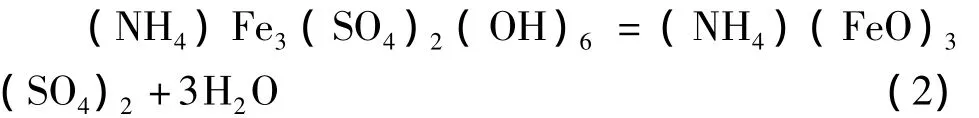

(1)铵黄铁钒[7]。

步骤1:(低于120℃),脱去结晶水;

步骤2:(260℃),去羟基化;

步骤3:(389℃),脱氨;

步骤4:(在510~541℃),脱除 SO2。

(2)草黄铁钒[8]。

步骤1:(262~385℃),对应羟基的逐步脱除;

步骤2:(557~619℃),脱除SO2。

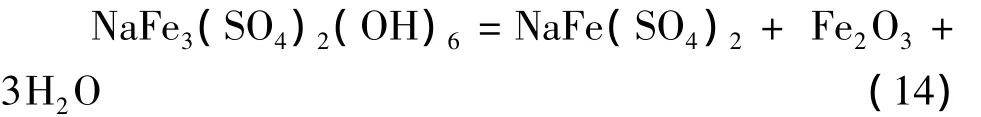

(3)钠黄铁钒[9]。

步骤1:(≥350℃),对应羟基的脱除;

步骤2:(≥650℃),对应SO2的脱除。

由此可见,这几种铁矾在超过700℃时就会转化为Fe2O3、SO2和含成矾离子的化合物。

由于铁矾渣的热分解是逐级进行的,其中碱式硫酸铁及其盐类的分解需要较高的温度。分解后SO3逸出,Fe2O3被粉煤还原,从而导致渣中Fe含量升高明显。800℃以上时烧渣含Fe量不再升高是因为还原气氛加强,发生了硫酸盐(如硫酸钠)的还原和硫化物的生成,降低了SO3的脱除率。所以尽管Fe2O3的还原得到强化,但Fe含量不再升高。高温时烧渣结块和研磨时有臭味放出间接证实了硫酸钠的还原,表2中渣含硫逐渐升高也验证了了这一点。

3.1.2 水洗对烧渣中S含量的影响

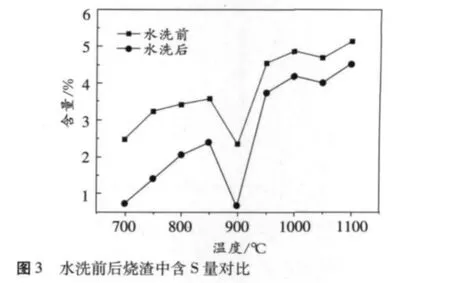

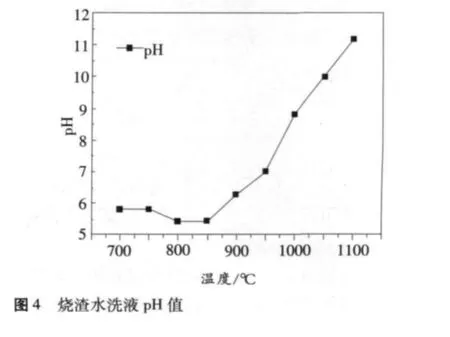

将上述烧渣各取9g加500ml蒸馏水在80℃浸煮1h,将滤饼烘干称重后化验Zn、S的含量,测量滤液pH值,其结果与原烧渣的对比见图3和图4。

从图3水洗前后烧渣含S变化曲线可以看出,二者变化规律相同,水洗后渣含S均有所降低,其中900℃时烧渣的含S最低。在700~900℃水洗脱除的S较多,而在900~1100℃之间脱除的S较少。这是因为900℃之前碱金属硫酸盐还原较少,脱除的S以硫酸盐为主,这从水洗液的pH值均在5~6.5的中性区间可以得到证实(见图4)。而900℃之后脱除的S大部分以硫化物形式存在,其水洗液的pH值随温度的升高逐渐从6.5升高到11.5左右,间接证实了碱金属硫酸盐的还原。从900℃之后水洗脱S量的降低来分析,高温下被还原的不仅仅是碱金属硫酸盐,可能会有一部分硫酸铁参与了还原的竞争,生成一些硫化亚铁,因此降低了烧渣中水洗S的含量。

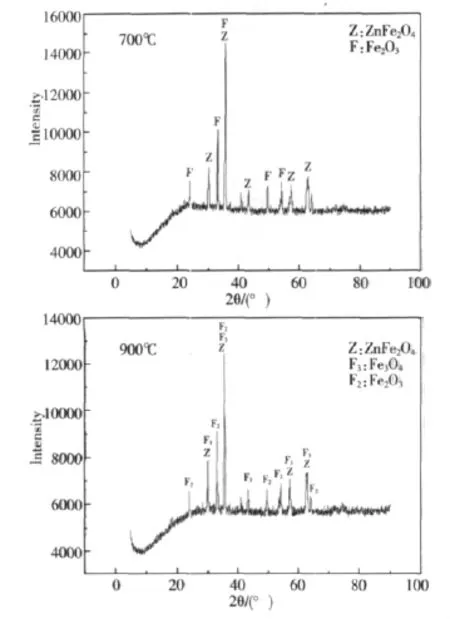

此外,焙烧和水洗都没有降低渣中的Zn含量,说明烧渣中的Zn仍以难溶的ZnFe2O4形式存在,这从图5烧渣的XRD分析中得到证实。在图5中还可以看出,700℃的烧渣中未见Fe3O4,此时主要是铁矾分解成Fe2O3,而还原反应很少。900℃的烧渣中同时存在Fe3O4和Fe2O3,说明Fe2O3发生还原并产出了磁铁矿,但还原不彻底。

3.2 时间对铁矾中Fe、S焙烧行为的影响

3.2.1 不同焙烧时间Fe、S行为的影响

图5 700℃和900℃时烧渣的XRD图谱

鉴于前面实验中900℃时焙砂就已经变成黑色,且已形成了磁铁矿,因此确定在900℃下研究时间对焙烧效果的影响。为避免粉煤不足,每20g铁矾加入2g粉煤进行焙烧实验,结果见表3。

表3 900℃下时间对焙烧效果的影响

由表3可以看出,本批烧渣含S量极高,几乎与原铁矾含S量相近,S的脱除率仅约为50%。随时间从 30min延长到 90min时,烧渣含 Fe量从52.38%逐渐升高到56.95%。说明当大量碳存在时,还原性气氛过强,一部分铁矾会被还原成硫化亚铁,将硫固定在烧渣中。

3.2.2 烧渣水洗过程中Fe、S行为的影响

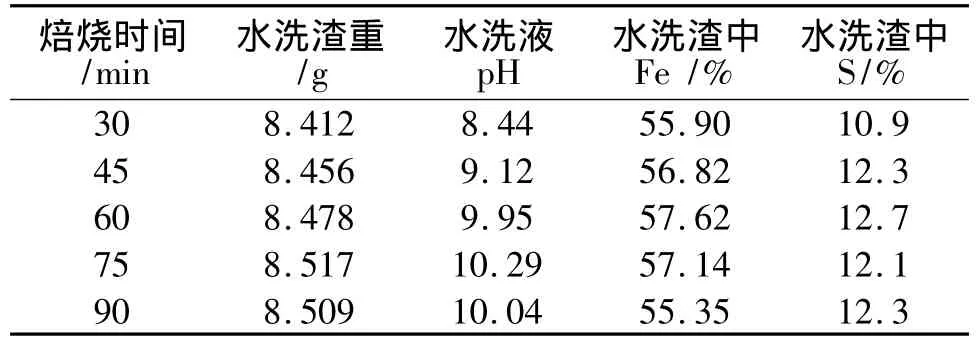

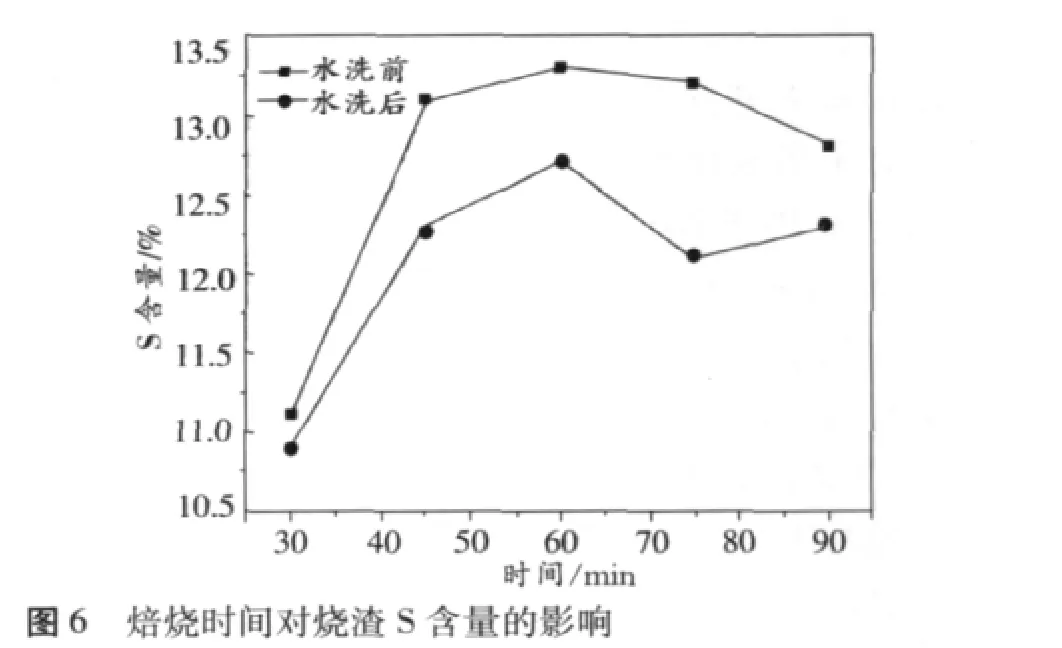

将上述不同焙烧时间条件下的烧渣进行水洗实验,水洗前后对比研究结果见表4和图6、图7。

表4 不同焙烧时间焙砂水浸结果

对比表3和表4可见,水洗前后烧渣重量均降低约2g,说明水溶性物质的总量相近。水洗液的pH随焙烧时间延长而升高,但75min后又有所下降。pH值的变化表明,在75min之前,还原性气氛一直很强,因此铁矾分解和硫酸钠的还原量随时间延长而增多。这一点从图6中水洗后质量的减少幅度也可以看出。但75min之后因为碳烧损较多造成还原能力减弱,硫化物会氧化分解,使pH值回落。从铁矾的分解还原过程和提Fe降S的目标来看,在900℃时焙烧75min是比较合适的。

3.3 粉煤添加量对铁矾中Fe、S焙烧行为的影响

在焙烧时间实验中,为保证还原气氛加入了较多粉煤,妨碍了S的脱除,不利于炼铁原料的制备。因此,本批试验对粉煤添加量进行单因素优化。每次取 20g 铁矾,分别加入 0.3g、0.6g、0.9g、1.2g、1.5g、2g粉煤,在 900℃条件下焙烧 75min,结果见表5。水洗实验条件同上,结果见表6。

表5 粉煤添加量对焙烧结果的影响

表6 粉煤添加量对烧渣水洗效果的影响

由表5可以看出,烧渣中S含量随粉煤加入量的增加呈先减少后增加的趋势,在粉煤加入量为0.6g时达到最低值1.63%;而渣重和铁含量变化不大,加入0.9g粉煤时铁含量最高。从表6的水洗结果看,提高粉煤用量使水洗后渣含硫和渣重量持续提高,但含铁量降低。说明较强的还原气氛抑制了硫酸根的分解释放,从而以硫化物形态留在渣中使含硫量持续升高,洗涤后渣重损失减少。作为炼铁原料来说每20g铁矾加入0.3~0.9g粉煤是比较合适的,此时水洗后烧渣中含硫较低,在0.3% ~1.47%之间,同时含Fe较高,在57.32% ~60.8%之间。值得注意的是,在这种最优的低粉煤添加量条件下,水洗液呈现出弱酸性,说明此时的焙烧以铁矾的分解还原为主,碱金属硫酸盐还原较少。从希望烧渣中含Fe较高而不希望过多硫酸盐还原的角度来看,0.9g粉煤是比较合适的剂量。

3.4 铁矾烧渣中Zn,Fe,S的磁选行为

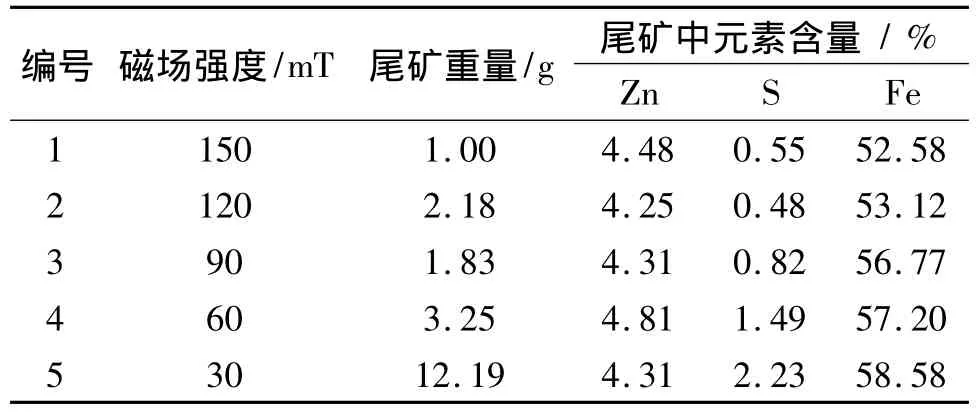

根据前边的单因素实验研究,取铁矾的最佳焙烧条件为:20g铁矾,粉煤量0.9g,焙烧时间75min,焙烧温度900℃。对该条件进行放大验证实验,并对烧渣磁选行为进行初步探索。取200g铁矾与9g粉煤在900℃条件下焙烧75min,焙烧结果见表7。称取 5份焙砂,每份 20g,在磁场强度分别为150mT,120 mT,90 mT,60 mT,30 mT 的条件下磁选,试验结果分别见表8和表9。

表7 焙砂中Zn、Fe、S的含量

表8 磁选精矿中的Zn、Fe、S含量

表9 磁选尾矿中的Zn、Fe、S含量

从表7的焙烧结果看,与前面的小型试验相比,烧渣含Fe量降低而含S量上升,说明扩大试验中焙烧单位重量铁矾时碳的烧损量降低,还原气氛一直较强,造成还原过度。因此实际应用过程中还可以将碳的用量下调。

从表8和表9中的数据发现,精矿产量随磁场强度的降低也逐渐下降。无论是精矿还是尾矿,其含S量均比烧渣的含S量低很多,说明磁选过程中有S发生溶解。而且精矿和尾矿重量之和均约18g,溶解损失量约有2g。从Zn的分布来看,精矿中的Zn含量均比尾矿高约1%,说明相当一部分Zn是以类质同晶状态存在于Fe3O4中。

磁选结果还表明,在磁场强度从30mT逐渐提高到150mT时,精矿含 Fe量几乎不变,维持在58.99% ~58.72%之间;尾矿含 Fe量虽然有所降低,但幅度不大,从58.58%逐渐降低到52.58%,见图8。精矿与尾矿含Fe量加权平均后均高于烧渣中54.47%的含Fe量,说明湿法磁选时溶解的主要是碱金属硫酸盐或硫化物,而Fe的溶解损失较少。

从图9中 S的分布来看,精矿含 S量均在2.5% ~3%之间,而尾矿含S变化较大,当磁场强度从30mT逐渐提高到150mT时,尾矿含 S从在2.23%逐渐下降到0.55%。说明绝大部分的S与磁性部分在一起,这再次间接说明有一部分铁矾被还原成具有一定磁性的硫化亚铁。

综上所述,通过还原焙烧后对烧渣中的Fe进行适度的磁选富集,可使精矿中的Fe含量接近或达到炼铁原料的要求。但大部分的Zn和绝大部分的S与磁性部分在一起,增加了磁选分离的难度。因此,在实际应用过程中还要根据实际情况控制还原剂添加量,从而降低烧渣和精矿中的S,以满足炼铁原料的要求。

4 结论

通过采用粉煤对铁矾渣进行还原焙烧-磁选试验研究,在本研究条件范围内可以得出如下结论。

(1)在铁矾的还原焙烧过程中,在900℃时就可以产出磁性很强的磁铁矿,超过900℃时会有有碱性硫化物生成,发生烧结现象。

(2)粉煤还原焙烧铁矾的最佳条件是:温度900℃,粉煤用量为45g/kg,焙烧时间75min。此时烧渣含S 3.07%,含Fe 55.94%,烧渣水浸后含S降低到1.47%。

(3)在最佳条件下进行焙烧-磁选,当磁场强度在30mT~150mT之间时,精矿含 Fe在58.99%~58.72%之间。精矿中 Zn含量均比尾矿高约1%,绝大部分S与磁性产物在一起,精矿含S在2.5% ~3%之间。

(4)通过粉煤还原焙烧后对烧渣中的Fe进行适度磁选富集,使精矿含Fe量接近或达到炼铁原料的要求,但精矿中的Zn、S含量仍较高。在实际应用中可进一步下调粉煤用量,有望降低烧渣含S量以满足炼铁要求。

[1] 申颖.2011年锌市场回顾及2012年展望[J].有色金属工程,2012(1):20-21.

[2] 潘斌.铅锌发展十年记[J].中国金属通报,2011(33):16-19.

[3] 谭兴林,朱国才,赵玉娜.从铜镉渣中浸出铜锌镉的研究[J].矿冶,2008(4):28-30.

[4] 李相良,刘三平,闫丽,王海北.铁矾渣和锌精矿混合浸出试验研究[J].中国资源综合利用,2012(9):25-27.

[5] 林治华.国内氧化铁产品的现转和发展趋势[J],中国涂料,2008,8(10):8 -11.

[6] 林治华.国内氧化铁产品的现转和发展趋势(续)[J],中国涂料,2008,8(11):27 -30.

[7] Ray L Frost,Rachael- Anne Wills,J Theo Kloprogge,Wayde Martens.Thermal Decomposition of Ammonium Jarosite(NH4)Fe3(SO4)2(OH)6[J].Journal of Thermal Analysis and Calorimetry,2006,84(2):489 -496.

[8] Ray L Frost,Rachael- Anne Wills,J Theo Kloprogge,Wayde N Martens.Thermal Decomposition of Hydronium Jarosite(H3O)Fe3(SO4)2(OH)6[J].Journal of Thermal Analysis and Calorimetry,2006,83(1):213 -218.

[9] 邱电云,马荣骏.热酸浸出湿法炼锌中铁矾渣的处理方法[J].湖南有色金属,1994,10(3):158 -162.