清河气动盾形 溢流不均 的分析处理

王惠萍 周志华 李玉臣

(1. 北京市水利规划设计研究院 北京 100048 2. 北京市水利建设管理中心 北京 100036)

1 引言

气动盾形闸门是综合传统钢闸门及橡胶坝优点的一种新型闸门,主要由门体系统与气动控制系统组成。

门体系统是由一排聚酯纤维强化橡胶气袋与热浸镀锌高强度钢板组合而成。橡胶气袋位于钢板下游,气袋与钢板底部均通过铰链压条、嵌夹铸件、不锈钢锚定螺栓等专用配件安装并固定在闸底板基础混凝土上,闸门板后设置有安全抑制带用以限制其向上游倒伏。

气动控制系统拟通过橡胶气袋的充气与排气操作,精确掌握闸门的起伏与灵活运行,藉以准确控制所需水位的高度,实现无限段的连续调节水位。闸门全开时,门体全部倒卧在河底,不影响景观和通航;闸门全关时,门顶溢流。

该闸型最大优点是可以在设计范围内任意角度、任意闸段起伏、溢流,无需设置中间闸墩,视觉通透性良好。在满足传统闸型防洪排水、挡水蓄水功能的前提下,还能形成门顶溢流的瀑布景观,实现现代化水利工程与城市景观相结合的要求。

气动盾形闸门系统自第一座建成投入运行至今已超过18年,最大挡水高度达8m。目前在世界各地已兴建累计达200座以上,运行良好。近几年,国内工程也对该闸型进行了尝试,但截至目前,此闸型核心技术及材料仍为国外专利,在国内尚无设计规范可循。清河外环闸是国内应用的第二例,笔者通过对该闸在试运行中出现闸顶溢流不均问题进行分析及后期处理,试图为今后此闸型的推广应用积累经验。

2 外环 概况及试 行中存在的 1614

清河外环闸位于北京城区北部,上游距离立水桥约800m、城铁13号线约200m,下游毗邻亚洲最大居民区——天通苑。为考虑景观蓄水要求,设计闸型选用气动盾形闸,为中国大陆建设的第二座气动盾形闸。项目采用成套设备引进的方式,由设备承包商提供盾形闸门的整体结构与系统设计、制造、防腐蚀处理,并进行现场指导安装,完成运行调试。

设计闸门为单孔,结构尺寸为45m(宽)×2.5m(高),由 9块闸板拼接而成,相邻闸板之间用止水封进行连接。闸板下方设置9个充气气袋,分三组,每三个气袋为一组,分别连接1根充泄气管路,与控制室空压机稳压罐连接。通过对气袋进行充气达到提升闸门的目的。管理房内设置了两台功率为15KW的空压机,闸门上设置了倾斜仪,可以对闸门升起及降落高度进行精密控制。

水闸建成调试蓄水时,发现门顶溢流不均匀,右岸(距控制室较远侧)溢流量大,左岸不溢流,通过手动充泄气调整,也不能达到预期效果。并且溢流位置不固定,时常变化,时而左岸、时而右岸,时而两边。

图1 建成调试时 溢流照片

3 溢流不均原因分析及处理方案

3.1 原因分析

针对上述问题,分析可能原因如下:

(1)闸门面板、锚固夹铸具制造、加工误差累计,造成底枢部位有附加约束力,致使在同等压力下,闸门开启角度不等,导致门顶高度不同。

(2)气袋之间相互串气,当门体受力不均时,导致门顶高度不同。闸室距离上游弯道 240m,闸门蓄水时,河道流速 0.04~0.05m/s。弯道水流因离心力作用形成偏流,使得作用在闸门上的压力不均匀,当出现局部溢流时,溢流部位的门体将受到静态和动态的双重压力。

从气动闸气袋布置看,每个管路供应3个气袋,相互贯通。当门体受压不均匀时,受压较大的门体的气袋中的气体会被挤压到压力较小的气袋中,导致气体减少的气袋所支撑的门体角度减小,从而高度降低,而增加气体的气袋则门体升高,造成门顶不在同一高度。

3.2 处理方案

根据门顶溢流不均可能产生的原因,确定相应的处理方案为:

(1)门体系统金属构件改造

针对闸门、夹铸具等金属结构构件加工误差问题,将闸门地面以上的部件全部拆除,对闸室前后彻底清淤检查,重新细致地检测每个结构件,将存在变形与误差较大的构件全部进行校正、更新、拼装,对严重不符合要求的构件进行更换。

(2)气动控制系统管路改造

针对原产品每三个气袋由一条管路供、排气,可能导致气袋之间相互串气,致使门顶偏流的原因,改造气动控制箱至气袋之间的管路,使每个气袋单独控制内压。

保留现状三条供气管路不动,分别为每组三个气袋中的中间气袋供排气。新增6条DN50镀锌钢管管路,分别为其余6个气袋供、排气。管路进入控制室后,在每条管路布置DN50球阀和逆止阀,与现状主供气和排气管路连通。

制造、安装误差和气袋串气的原因可能同时存在,但无法辨识主要原因。因金属构件全部拆除、更新投资较大,本次仅对闸门挡水状态下,门顶相对顺直度进行了量测,设计最大门高时(2.5m),门顶顺直反向相对偏差10~50mm。经现场水火校正后,偏差有所改善。本次改造主要对气动控制系统进行处理并试验验证,为更进一步的处理与否提供依据。

4 试 分析及 证

4.1 试 方法及成果

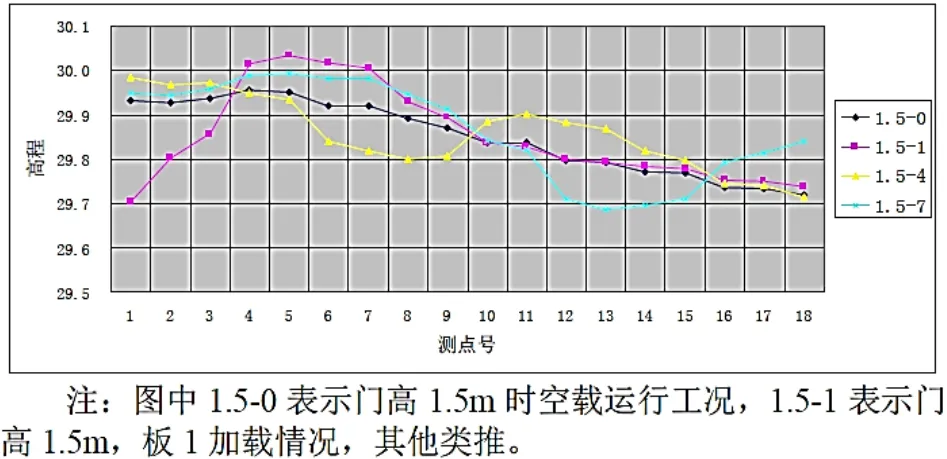

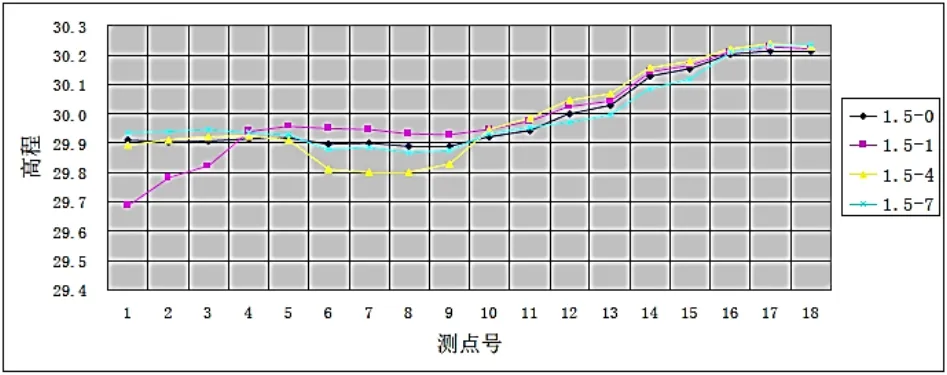

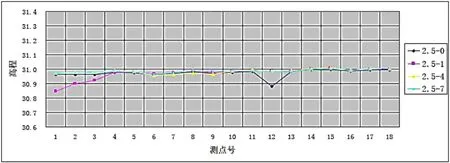

工程改造施工前后,模拟不同的运行工况,对应闸门不同开度,采用经纬仪、水准仪对闸门门顶高程及水平误差进行测量记录。

荷载试验采用加沙袋的方法,沙袋总重量1吨,均匀布置在单块闸板5m范围内。将闸板从左岸至右岸依次编号,分别为1号、2号、…、9号;每块闸板设定两个测点,分别距闸板端头0.3m,并依次编号为 1、2、3、…、17、18。对气动系统管路改造前、后,空载运行或闸板左 1、左4、左7分别加载运行,门高分别为 1.5m、2.0m、2.5m时,记录各测点门顶高程。

图2 1.5m改 前 程记录表(设计 程29.95m)

图3 1.5m改 后 程记录表(设计 程29.95m)

图4 2.0m改 前 程记录表(设计 程30.45m)

表5 1.5m改 后 程记录表(设计 程30.45m)

表6 2.5m改 前 程记录表(设计 程30.95m)

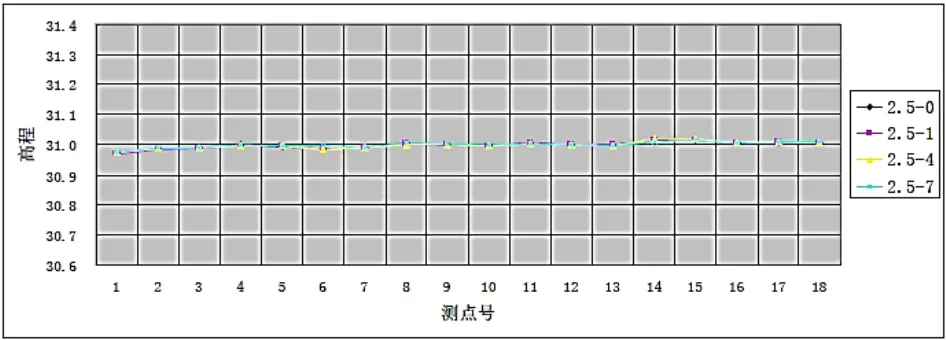

表7 2.5m改 后 程记录表(设计 程30.95m)

4.2 试 结果分析

通过以上试验数据可以得出如下结论:

(1)气动控制系统管路改造前,气袋之间确实存在串气现象,且设计门高越低,即气袋内气压越小时,串气现象越严重,门顶高程偏差越大,当接近设计最大门高时,串气现象不明显。

(2)气动控制系统管路改造前,门顶空载工况下,充气到设定门高时,充气效果与管路长短有关,远离控制室一侧(右岸)门顶高程达不到预期高度,门顶自左岸向右岸倾斜,门高越低(气压越低)越明显,接近设计最大门高时,倾斜现象不明显,门顶基本齐平。

(3)气动控制系统管路改造后,避免了串气现象,仅门顶施加荷载的部分,门顶沉降。九个气袋可分别控制,通过调整进气阀门开度,可实现远端优先充气,致使远端门顶高程高于近端(控制室一侧)。

气路系统改造完成后,现场溢流过水,对试验数据进一步验证,门顶溢流情况较好,基本达到预期效果。

图8 改 完成后的 溢流照片

5 结语

气动盾形闸门以其布置紧凑、构造简洁、新颖美观得到各界认可,在大跨度水工闸门选择中,适应不同景观蓄水要求的城市水利工程闸坝建筑物选择中占有绝对优势,市场运用前景广阔。

目前,此闸型生产没有国内化,闸门设计、施工整体引进的同时,应根据具体工程情况进一步改良。气动控制系统最好采用单管单袋,为后期运行调节提供便利。

设备配件出厂后,现场也需加强对构件的检查验收,防止运输过程中金属构件的变形对后期运行的影响。对误差超过设计允许范围的,需在安装之前对其进行校正。同时,门体组合结构对金属构件安装要求较高,需重视拼装的各个环节。