变压吸附回收本体法聚丙烯装置尾气中的丙烯

朱志敏,鞠晓东,赵小松,刘 伟,刘晓勤

(南京工业大学 化学化工学院,江苏 南京 210009)

在间歇式液相本体法聚丙烯生产中,为避免惰性组分(如氮气等)在反应器中聚集,必须排放一定的循环气[1]。排放的工艺尾气中含有40%~50%(φ)的丙烯,造成了原料丙烯的浪费,有效回收这部分丙烯具有原料再利用、环保和节能的价值[2]。

从含有丙烯的排放气中回收丙烯的方法有深冷法[3-4]、吸收法[5]、溶剂抽提法[6]、吸附法[7-10]和膜法[11]等。其中,吸附法在降低能耗和投资成本方面具有潜力[12],吸附法的核心是吸附剂的选择。从工业尾气中回收丙烯,国内外已有较多报道。朱英刚等[13]研究了从液化石油气中吸附分离丙烯的过程,选用商用活性炭和载银硅胶吸附剂分离丙烯。史永革等[14]选择国内有代表性的5种活性炭吸附分离催化裂化干气中的丙烯,考察了常压下丙烯和乙烯在不同活性炭上的吸附量和选择性。张世鑫等[15]在80 ℃下研究了多种分子筛和常见载体上丙烯的吸附和脱附性能。Mofarahi等[16]使用了5A分子筛对丙烯和丙烷混合物系进行了四塔真空变压吸附的研究。Anson等[17]研究了针对丙烯和丙烷分离的新型离子交换钛硅分子筛吸附剂,丙烯和丙烷的吸附分离系数可达到38。刘晓勤等[18-19]开发了以Cu(Ⅰ)为活性组分的NJ型载铜吸附剂,对CO的吸附物性和变压吸附分离工业尾气中的乙烯进行了研究。

本工作使用NJ型载铜吸附剂,以丙烯-丙烷-氮气为原料气,在单塔和三塔循环变压吸附装置上对回收本体法聚丙烯装置尾气中的丙烯进行了研究,考察了吸附压力、停留时间和顺放过程等对吸附分离的影响。

1 实验部分

1.1 吸附平衡的测定

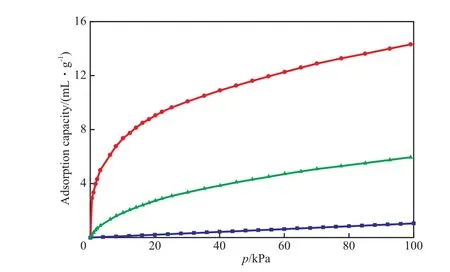

在25 ℃和0~100 kPa的条件下,采用美国Micromeritics公司ASAP-2020型微孔仪分别测定丙烯、丙烷和氮气在NJ型载铜吸附剂[18]上的吸附等温线。

1.2 单塔实验

单塔吸附实验装置主要由供气、吸附、抽真空和检测系统4部分组成。吸附柱尺寸为φ25 mm×260 mm,装填100 mL(72 g)NJ型载铜吸附剂。

为模拟间歇式液相本体法聚丙烯装置尾气主要组成(氮气49.9%(φ)、丙烷2.3%(φ)、丙烯46.3%(φ)),配制了丙烯-丙烷-氮气原料气,其中丙烯为40.0%(φ),丙烷为2.0%(φ),其余为氮气。

实验时先用氮气充压,使吸附装置内部压力达到吸附压力,调节阀开启到所需流量后,关闭氮气进气阀,开启原料气阀,使原料气在恒定压力下自下而上流入吸附柱,并开始计时。测定吸附尾气组成,当尾气中丙烯含量与原料气相同时,关闭进气阀门停止实验,记录吸附时间。实验过程中约2 min采集一个数据点,整理后可以得到穿透曲线。

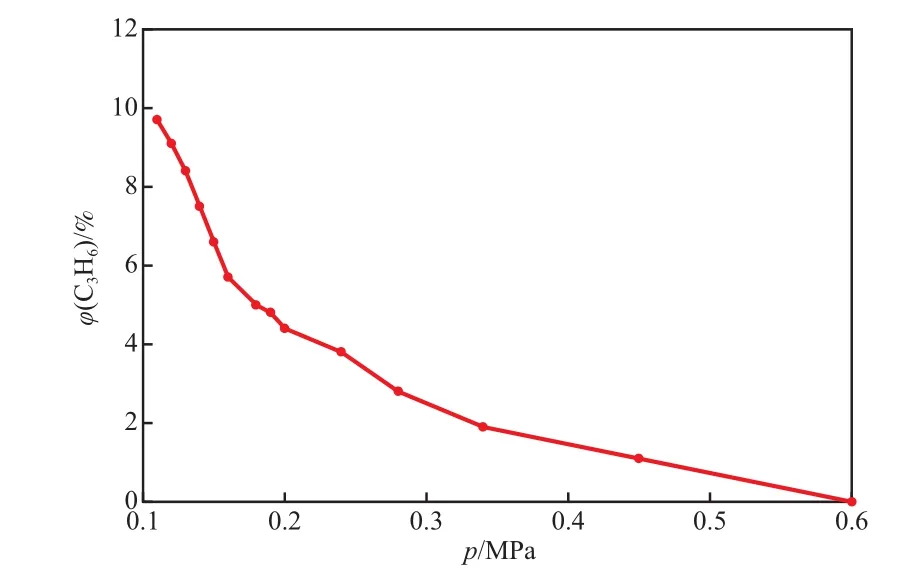

在变压吸附回收目标组分的过程中,为了将死空间内的惰性吸附组分排出,在吸附阶段结束后,会增加一个顺放的步骤[20]。为了既排掉惰性组分又尽可能少排出丙烯以提高丙烯的回收率,需要测定顺放过程中床层压力与顺放气中丙烯含量之间的关系。预先配置一定比例的含丙烯气体,调节压力和出口流量,气体在吸附柱内的停留时间通过调节出口气体流量来控制。使用气相色谱仪分析出口气中丙烯的含量,当出口气中丙烯含量达到1%(φ)时停止实验。

吸附实验数据测量完成后对床层进行升温再生,0.5 h内从室温升至220 ℃,恒温3 h后,待吸附柱温度降至常温后再进行下一次实验。吸附剂进行升温再生,保证每次单塔吸附实验开始的状态相同。

1.3 三塔循环变压吸附实验

三塔循环变压吸附实验装置见图1。吸附柱尺寸为φ32 mm×500 mm,吸附剂装填300 g。使用SIEMENS S7-200型可编程序控制器和组态王软件进行自动控制和数据采集。

图1 三塔循环变压吸附流程Fig.1 Schematic diagram for a three-bed pressure swing adsorption(PSA) process.

在吸附压力为0.6 MPa条件下,对原料气(体积组成为丙烯40.0%、丙烷2.0%、氮气58.0%)进行三塔循环变压吸附实验。原料气经脱水后进入三塔循环变压吸附实验装置,丙烯被吸附,排出的塔顶气用于其他床层的升压,吸附结束后沿着吸附方向顺放,使吸附塔中残留的原料气顺向放压至一定压力,塔底抽真空降低压力将丙烯解吸以得到产品气。采用质量流量计计量原料气流量和累计流量,其余流量均由湿式流量计计量。

每改变一次实验条件,均经过循环2 h以上稳定后开始记录测定数据。

1.4 分析方法

采用浙江福立分析仪器有限公司GC-9790型气相色谱仪分析气体组成。单塔实验分析条件:色谱柱为φ4 mm×3 000 mm,固定相为60~80目Al2O3分子筛,TCD检测,桥电流120 mA,载气流量100 mL/min,气化室温度110 ℃,柱室温度110℃,检测室温度130 ℃,由FL-9500色谱工作站处理数据;三塔循环变压吸附实验分析条件:色谱柱为φ4 mm×3 000 mm,固定相为60~80目Propark Q分子筛,载气流量为80 mL/min,其他条件均与单塔实验相同。

分离系数(α)是表示吸附剂对吸附质吸附选择性的重要参数[21],其定义见式(1)。

式中,xA,xB分别为吸附相中A,B组分的摩尔分数;yA,yB分别为气相中A,B组分的摩尔分数。

2 结果与讨论

2.1 纯组分的吸附平衡

丙烯、丙烷、氮气在NJ型载铜吸附剂上的吸附等温线见图2。由图2可看出,100 kPa时,纯组分丙烯、丙烷、氮气在NJ型载铜吸附剂上吸附量分别为14.6,6.8,1.5 mL/g,丙烯、丙烷的分离系数约为2.14。由此可见,NJ型载铜吸附剂可用于从丙烯-丙烷-氮气物系中回收丙烯。

图2 丙烯、丙烷、氮气在NJ型载铜吸附剂上的吸附等温线(25 ℃)Fig.2 Adsorption isotherms of C3H6,C3H8 and N2 on NJ adsorbent(25 ℃).

2.2 单塔变压吸附分离的结果

2.2.1 吸附压力和停留时间对动态吸附量的影响

常温下吸附压力和停留时间对丙烯动态吸附量的影响见图3。由图3可见,吸附压力对丙烯在NJ型载铜吸附剂上的吸附性能有一定的影响;当停留时间从1.6 min延长至2.0 min时,吸附量有所增加,而停留时间超过2.4 min后,吸附量的增加趋于稳定;在相同吸附压力下,延长停留时间可以增加吸附量,但单位时间处理量会降低。综合兼顾处理量和吸附量的关系,选择吸附压力0.6 MPa、停留时间为2.0~2.4 min较合适。

图3 常温下吸附压力对丙烯动态吸附量随停留时间变化的影响Fig.3 Effect of adsorption pressure on the change of the dynamic adsorption capacity to C3H6 with residence time at room temperature.

2.2.2 顺放过程对产品气的影响

顺放气中丙烯含量的变化曲线见图4。

图4 顺放气中丙烯含量的变化曲线Fig.4 Change of C3H6 content in the overhead gas.

由图4可见,吸附结束时,床层压力为0.6 MPa;开始顺放时顺放气中丙烯含量增加的较快,当床层压力降至0.1 MPa,则丙烯含量可达到10.0%(φ),这是由于床层压力降低,吸附的丙烯已经部分解吸。为了尽量减少丙烯的排放,实际应用时,顺放时床层压力可根据要求进行选择,以使顺放气中丙烯含量控制在较低的范围内。

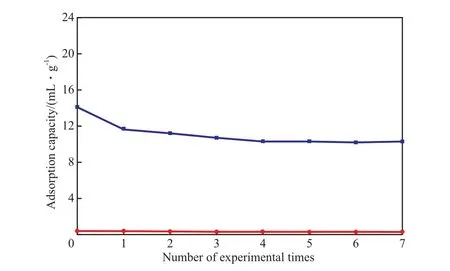

2.2.3 吸附剂变压吸附稳定性能的考察

NJ型载铜吸附剂的变压吸附稳定性见图5。由图5可见,新鲜NJ型载铜吸附剂对丙烯的吸附量为14.1 mL/g,对丙烷的吸附量为0.4 mL/g,分离系数为1.76;5次变压吸附后吸附量趋于稳定,NJ型载铜吸附剂对丙烯的吸附量为10.3 mL/g,对丙烷的吸附量0.3 mL/g,分离系数为1.72。表明NJ型载铜吸附剂对丙烯与丙烷具有一定的分离效果。

2.3 三塔循环变压吸附的结果

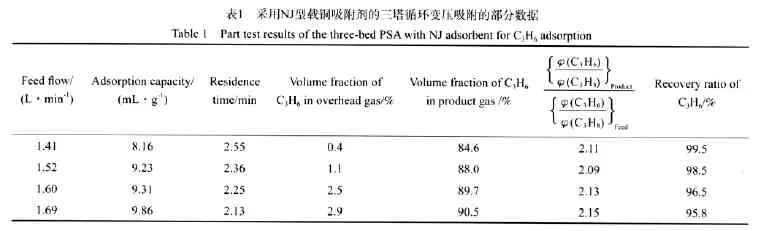

采用NJ型载铜吸附剂的三塔循环变压吸附的部分结果见表1。

图5 NJ型载铜吸附剂的变压吸附稳定性Fig.5 PSA stability of NJ adsorbent with Cu loading.

?

从表1可看出,随原料流量增大产品气中丙烯的含量略有增加;当原料气流量达到1.60 L/min后,产品气中丙烯含量增幅很小,丙烯回收率维持在96%(φ)左右,塔顶气中的丙烯含量稍有增加;产品气与原料气中丙烯与丙烷的含量之比均在2.0以上,即产品气中丙烷的含量大于2%(φ),略高于原料气中丙烷的含量。

塔顶出口气中丙烷含量为0.5%~1.0%(φ),丙烷在三塔循环变压吸附实验装置中不富集。三塔循环变压吸附可以有效分离丙烯和丙烷,且稳定性良好。

3 结论

1)在丙烯-丙烷-氮气三组分物系中,当吸附压力为0.6 MPa和停留时间为2.4 min时,经5次变压吸附后,NJ型载铜吸附剂对丙烯的吸附量稳定在10.3 mL/g,丙烯、丙烷的分离系数为1.72。NJ型载铜吸附剂对丙烯和丙烷有一定分离效果。

2)利用三塔循环变压吸附实验装置回收丙烯-丙烷-氮气物系中的丙烯,丙烯的回收率可达到96%以上,产品气中丙烯含量高于88%(φ);变压循环吸附的稳定性良好,为工业化应用提供了基础数据。

[1]李新,张国瑞.降低间歇本体法PP装置丙烯单耗的工艺研究[J].合成树脂及塑料,2011,28(2):35-38.

[2]刘钰明.气体膜分离技术在尾气丙烯回收中的应用[J].化工装备技术,2003,24(4):11-14.

[3]Krol J J,Boerrigter M,Koops G H.Polyimide Hollow Fiber Gas Separation Membranes:Preparation and the Suppression of Plasticization in Propane/Propylene Environments[J].J Membr Sci,2001,184(2):275-286.

[4]Ilinitch O M,Lapkin A A,Zamaraev K I.Propylene in Polyphenylene Oxides Membranes:Unusual Permeability vs.Pressure Behaviour[J].J Membr Sci,1995,98(3):287-290.

[5]高长立,董雯雯,田原宇,等.络合吸收分离丙烯的初步研究[J].山东化工,2008,37(1):9-11.

[6]杨德明.丙烷/丙烯萃取精馏过程的模拟研究[J].石油与天然气化工,2006,35(1):26-28.

[7]冯孝庭.吸附分离技术[M].北京:化学工业出版社,2000:3-6.

[8]宁平,唐晓龙,易红宏.变压吸附工艺的研究与进展[J].云南化工,2006,30(3):28-31.

[9]周玉梅,刘晓勤,姚虎卿.π络合吸附分离技术的研究进展[J].石油化工,2005,34(10):1004-1009.

[10]辜敏,鲜学福.变压吸附技术的应用研究进展[J].广州化学,2006,31(2):60-65.

[11]梅明华.膜分离回收丙烯尾气工艺的工业应用[J].石油化工设计,2008,25(4):45-46.

[12]魏玺群,陈健.变压吸附气体分离技术的应用和发展[J].低温与特气,2002,20(3):1-4.

[13]朱英刚,赵新强,白跃华,等.从液化石油气中吸附分离丙烯的吸附剂研究[J].天然气化工,2004,29(3):23-26.

[14]史永革,方兆华,叶鹏程,等.催化裂化干气分离丙烯用活性炭吸附特性研究[J].现代化工,2009,9(1):278-281.

[15]张世鑫,王新平,贾翠英,等.乙炔、丙烯在多种分子筛上的吸附和脱附性质[J].燃料化学学报,2007,35(4):465-469.

[16]Mofarahi M,Sadrameli M,Towfighi J.Four-Bed Vacuum Pressure Swing Adsorption Process for Propylene/Propane Separation[J].Ind Eng Chem Res,2005,44(5):1557-1564.

[17]Anson A,Lin C C H,Kuznicki T M,et al.Separation of Ethylene/Ethane Mixtures by Adsorption on Small-Pored Titanosilicate Molecular Sieves[J].Chem Eng Sci,2010,65(2):807-811.

[18]刘晓勤,马正飞,姚虎卿.稀土复合吸附剂的制备及变压吸附CO特性的研究[J].高校化学工程学报,2001,15(4):323-327.

[19]姚稳,刘晓勤,戴岳,等.工业尾气中的乙烯在络合型吸附剂上的变压吸附性能[J].石油化工,2005,34(7):660-663.

[20]卜令兵,刘应书.变压吸附空气分离制氧微型化技术研究[J].低温与特气,2006,24(3):11-16.

[21]李坚,宁红艳,马东柱,等.变压吸附分离煤矿瓦斯吸附剂的选择及改性[J].煤炭学报,2012,37(增刊1):126-130.