新型乙腈法丁二烯抽提工艺的模拟研究

过 良

(中国石化 北京化工研究院,北京 100013)

石油烃热裂解产生的C4馏分中含有40%~60%(w)的丁二烯,通常采用抽提工艺从C4馏分中分离丁二烯。根据所用溶剂不同,丁二烯抽提可分为乙腈(ACN)法、二甲基甲酰胺(DMF)法、N-甲基吡咯烷酮(NMP)法、糠醛法、二甲基乙酰胺法、甲基亚砜法等[1-7]。目前,丁二烯抽提工艺中以瑞翁公司的DMF法、BASF公司的NMP法和JSR 公司的改进ACN法最具有竞争力。

随着乙烯工业的快速发展,裂解深度增加,C4馏分中炔烃含量增加,导致现有丁二烯抽提装置的第二萃取精馏塔超负荷运行,致使丁二烯产品中的炔烃含量难以达标,但以丁二烯为原料的有机合成过程对炔烃含量的要求越来越高[8-9]。在丁二烯的生产过程中为达到脱除炔烃的目的,往往采用加大溶剂用量和提高回流量等措施,结果导致丁二烯损失量增加,能耗增大。

C4馏分选择加氢除炔烃技术主要为法国石油研究院技术[10]和UOP公司的KLP技术[11],但炔烃加氢的选择性不够高。中国石化北京化工研究院开发了C4选择加氢技术,采用贵金属催化剂,可将C4馏分中的炔烃全部脱除,也可以部分脱除[12-15]。

本课题组提出了一种新型ACN法丁二烯抽提工艺(简称新工艺),在C4馏分进抽提装置之前采用两段加氢技术,使C4馏分中的总炔烃含量降低至15×10-6(w),其中基本上不含乙烯基乙炔(VA)、甲基乙炔(MA)和乙基乙炔(EA),从而取消了传统工艺中的第二萃取精馏塔系统(包括炔烃闪蒸塔及尾气洗涤塔),避免了汽提塔炔烃侧线采出的不稳定性。

本工作采用Aspen Plus流程模拟软件对新工艺进行了模拟,并与传统工艺进行了比较。与传统工艺相比,新工艺的能耗降低,丁二烯的回收率提高。

1 模拟部分

1.1 新工艺的流程

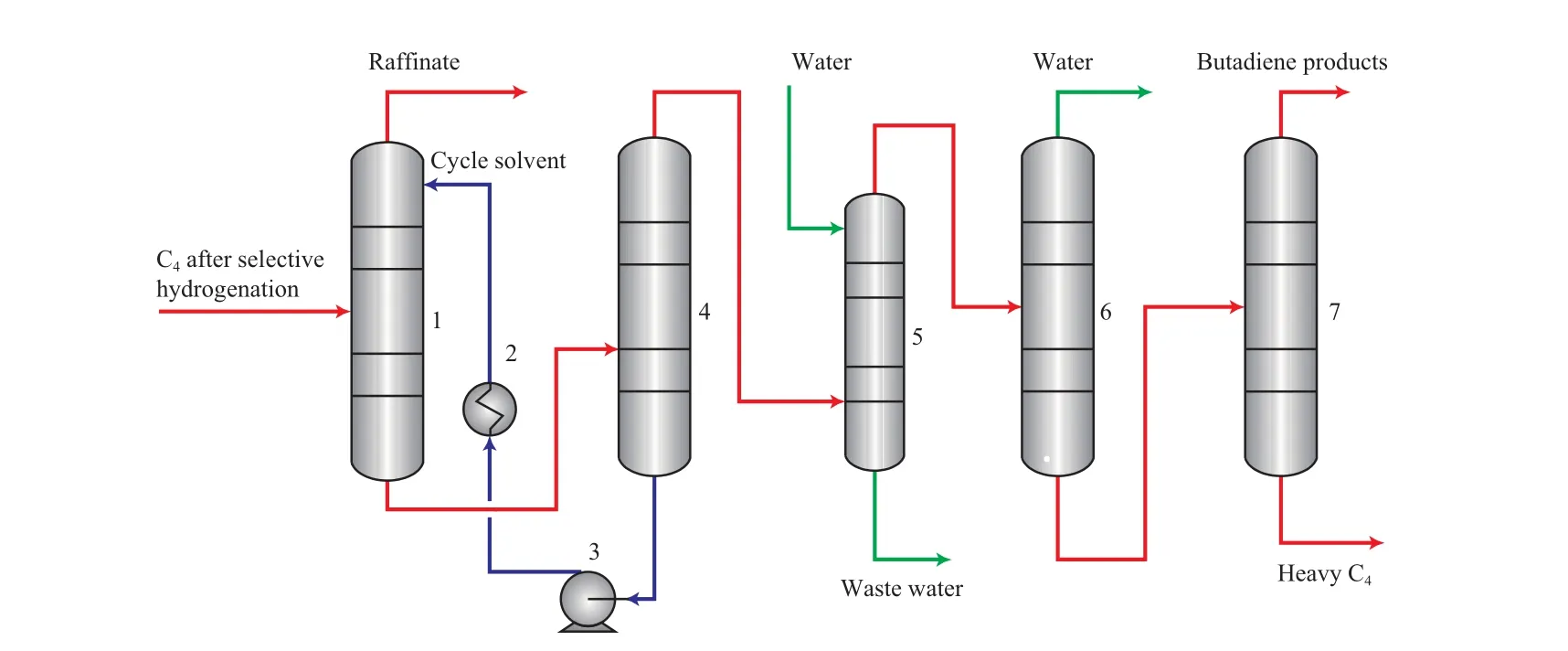

新工艺流程主要由两部分组成:选择加氢部分[15]和丁二烯抽提部分,本工作主要讨论丁二烯抽提部分,其工艺流程见图1。

图1 新型ACN法丁二烯抽提工艺流程Fig.1 Process flow diagram of the new process of butadiene extraction by acetonitrile(ACN) method.

加氢后的C4馏分经循环萃取剂预热后送入萃取精馏塔上部,循环萃取剂经冷却后进入萃取精馏塔。萃取精馏塔顶采出抽余液,塔釜采出丁二烯及萃取剂送入汽提塔。在汽提塔塔釜得到萃取剂循环使用;在汽提塔塔顶得到的粗丁二烯进入丁二烯水洗塔。在丁二烯水洗塔中,用脱氧水洗去粗丁二烯中夹带的乙腈等物质,粗丁二烯进入丁二烯脱水塔。脱水后的粗丁二烯进入丁二烯精馏塔,在塔顶得到聚合级丁二烯产品。

1.2 数学模型

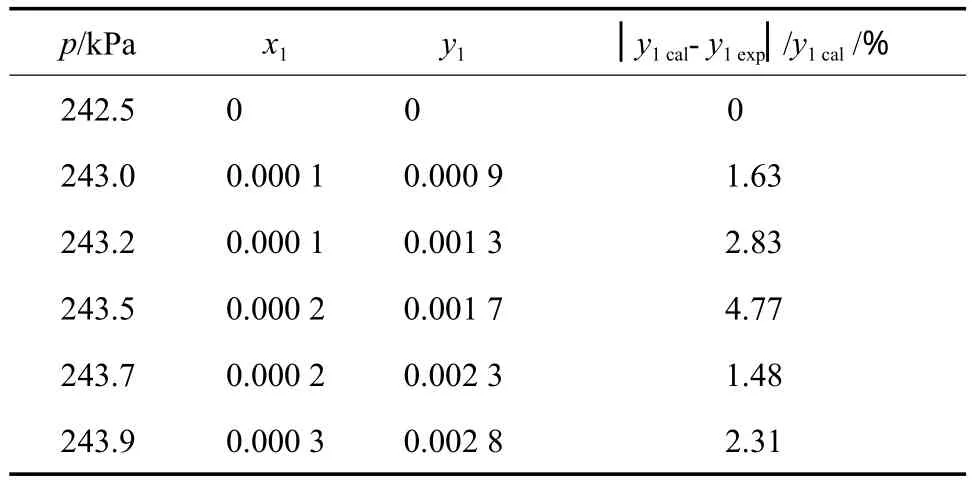

采用Aspen Plus流程模拟软件对新型ACN工艺进行模拟。乙腈法丁二烯抽提装置所用的乙腈溶剂含有6%(w)左右的水,因此汽液平衡的计算选用NRTL方程。但Aspen Plus流程软件中NRTL方程缺少水和乙腈与C4组分的二元交互作用参数。由实验测定了水-1-丁烯、水-1,3-丁二烯、乙腈-1,3-丁二烯3个二组分物系的汽液平衡数据,其中水-1-丁烯等温汽液平衡数据见表1。利用汽液平衡数据得到水与C4组分NRTL方程的二元交互作用参数。

表1 水(1)-1-丁烯(2)等温汽液平衡数据(T=291.15 K)Table 1 Isothermal vapor-liquid equilibrium data for water(1)-1-butene(2) binary system at 291.15 K

2 结果与讨论

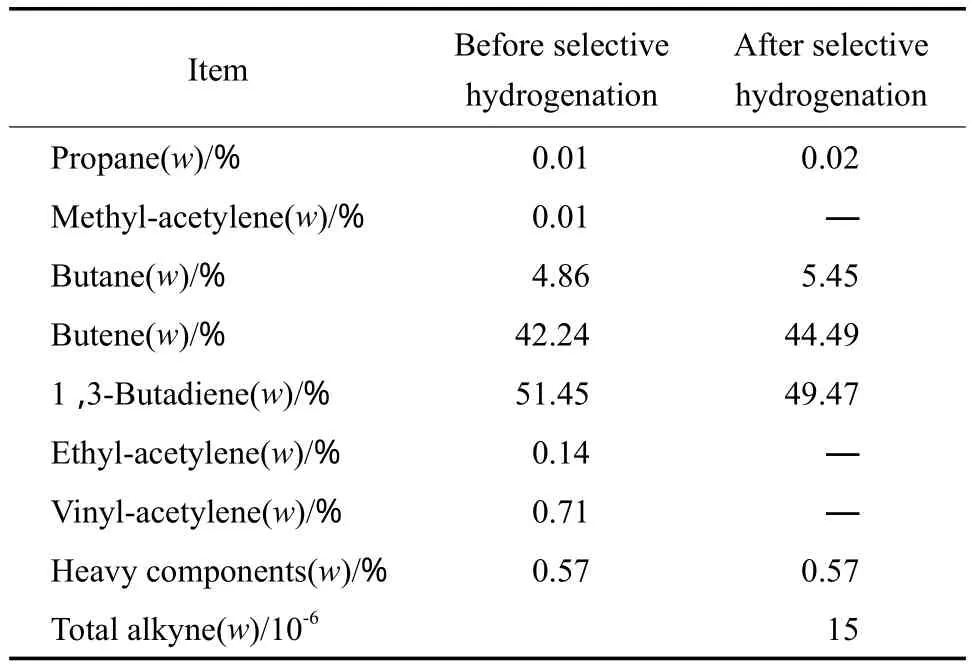

以某厂ACN工艺装置为例,C4馏分原料处理量为14.5 t/h, C4馏分经选择加氢后其组成见表2。由表2可见,加氢后C4原料中1,3-丁二烯的含量由51.45 %降低为49.47 %,总炔烃含量降低到15×10-6(w)。虽然各工厂的C4馏分组成不同,但加氢后除炔烃含量变化较大外,其他C4馏分的含量变化不大,对丁二烯抽提装置的第一萃取塔系统影响不大。

表2 C4馏分选择加氢前后的组成Table 2 Compositions of C4 fraction before and after selective hydrogenation

2.1 萃取精馏塔

新工艺和传统工艺萃取精馏塔的物流组成见表3。由表3可见,新工艺中的ACN与C4馏分质量比(溶剂比[16])由传统工艺的6.6降至6.2, 这是由于加氢后C4原料中1,3-丁二烯和总炔烃含量降低,减少了循环溶剂的用量;在保证萃取精馏塔塔顶1,3-丁二烯的含量低于0.25%(w)的条件下,萃取精馏塔的回流比由传统工艺的2.9降至2.7。虽然溶剂比和回流比减小,但由于加氢后C4原料中烷烃和单烯烃含量增大,C4抽余液也随之增多,因此塔顶冷凝器的负荷没有较大变化;塔釜再沸器热负荷则由传统工艺的15.83 GJ/h降至12.23 GJ/h,节省能耗23%。

与传统工艺相比,萃取精馏塔的丁二烯回收率由99.7%增至99.9%,即新工艺丁二烯的回收率有所提高。由于减少了循环溶剂的用量及降低了回流比,萃取精馏塔塔板最大液相负荷由134.4 t/h降至127.8 t/h,因此新工艺C4馏分的进料量可以增加5%以上。

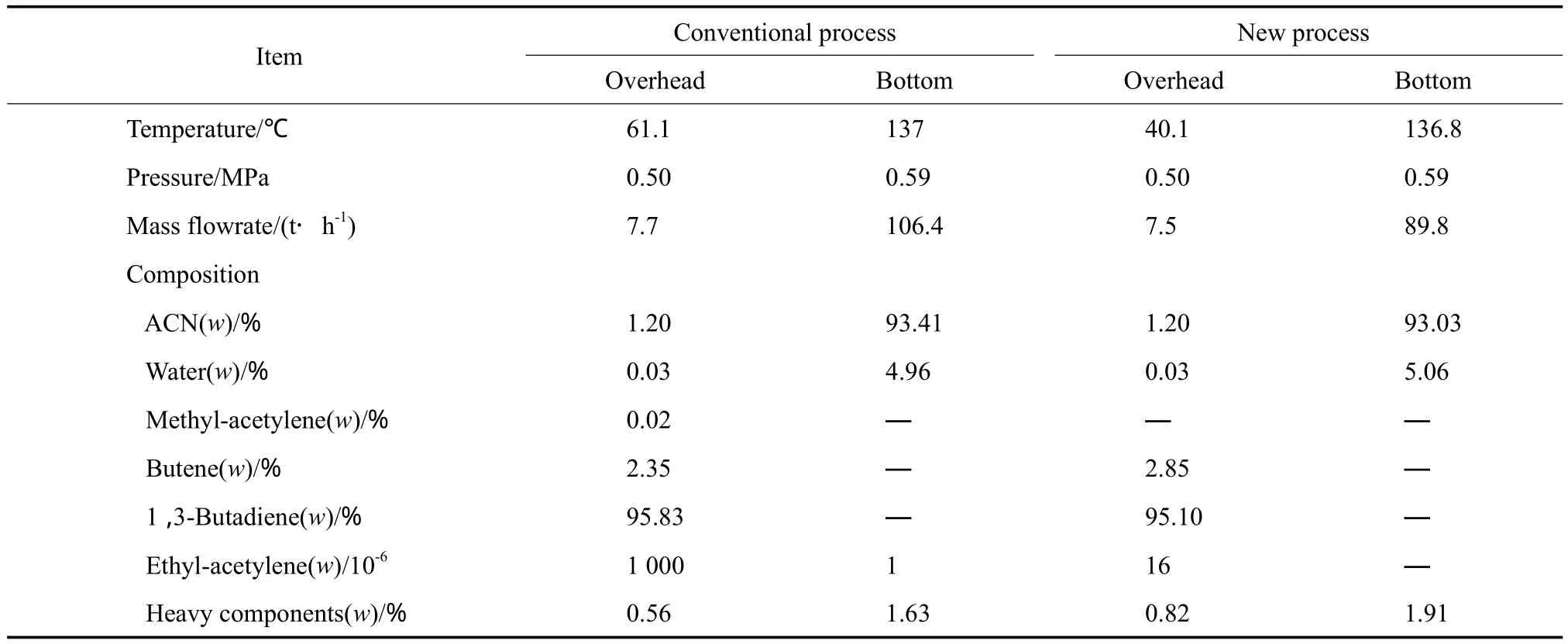

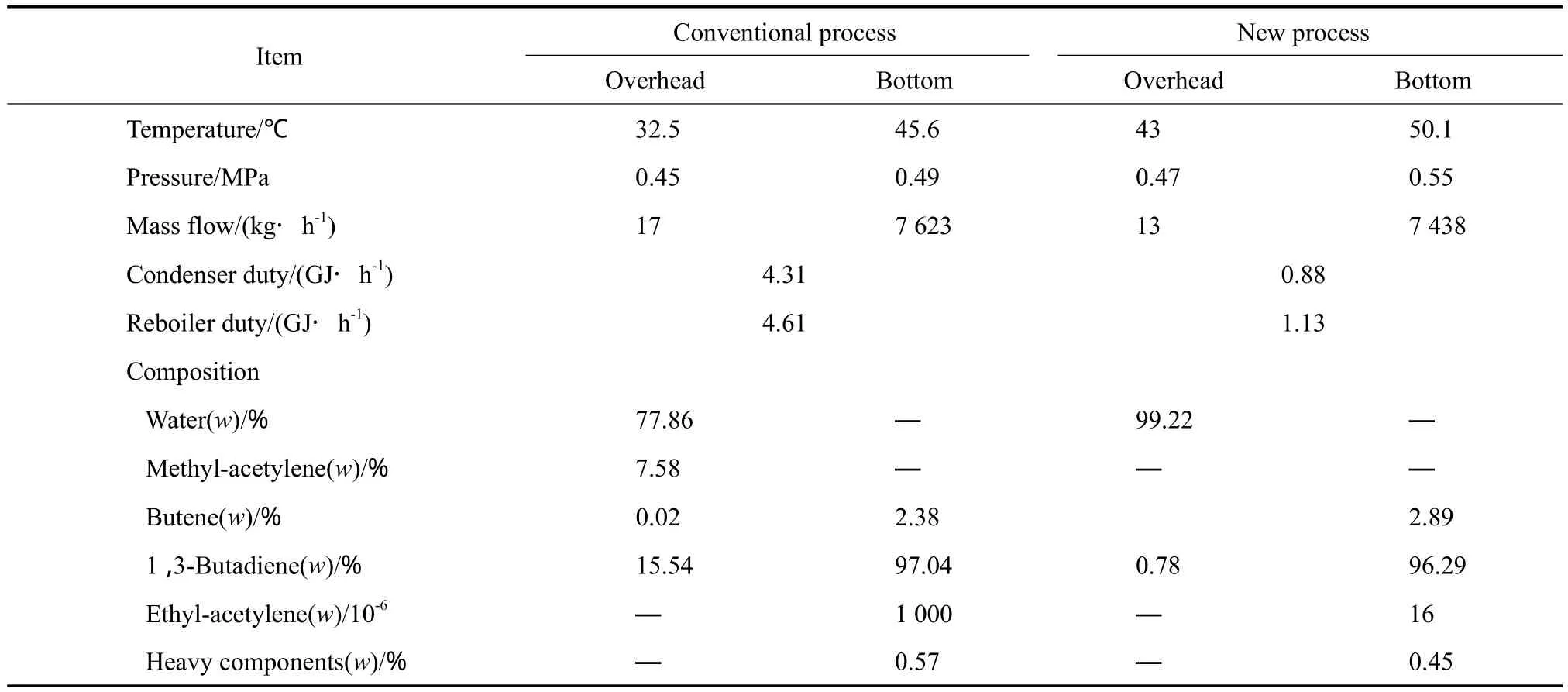

2.2 汽提塔

新工艺和传统工艺汽提塔的物流组成见表4。由表4可见,新ACN工艺的塔顶温度比传统工艺降低了21 ℃。传统工艺中汽提塔和第二萃取精馏塔是串联操作的,塔顶汽相未冷凝直接送第二萃取精馏塔,因此塔顶温度为61.1 ℃。在新工艺中,取消了第二萃取精馏塔系统,为了保证汽提塔塔顶丁二烯纯度及将其平稳送入丁二烯水洗塔,汽提塔塔顶需要增加一套冷凝和回流系统,塔顶温度为40.1 ℃。

表4 新工艺和传统工艺汽提塔的物流组成Table 4 Compositions of the material flows in the stripping columns of the new process and the conventional process

在传统工艺中,常常会因为侧线温度波动幅度过大、第二萃取精馏塔和汽提塔塔系不能形成稳定的温度分布,造成侧线抽不出炔烃[17-18],另外原料中炔烃含量变化对整个抽炔烃的效果也有较大的影响。并且侧线采出的炔烃含量较高(一般大于30%(w)),易聚合爆炸,不能直接作为燃料,必须先用其他较安全的组分(如丁烷、丁烯)进行稀释,因而造成很大浪费。

新工艺中取消了炔烃侧线采出,一方面提高了装置操作的稳定性和安全性,另一方面使丁二烯的回收率由传统工艺的99.48%提高到99.97%。汽提塔塔顶物流中几乎不含MA,EA含量为16×10-6(w),远低于传统工艺的0.01%(w),因此新工艺可取消第二萃取精馏塔系统。汽提塔塔板最大液相负荷也从139.7 t/h降至113.9 t/h。因此,汽提塔的负荷可提高22%。

2.3 脱水塔

新工艺和传统工艺脱水塔的物流组成见表5。由表5可见,新工艺脱水塔塔顶物流中仅有微量的丁二烯,即丁二烯回收率约为100%,这因为C4馏分加氢反应后其中的MA几乎不存在,所以脱水塔的作用仅仅是为了脱出粗丁二烯中所带的水;传统工艺的脱水塔要脱除粗丁二烯中的MA和水,而MA在一定条件下可引起自分解爆炸,故必须使其含量小于45%(x)。为保障MA含量的指标,必须损失一部分丁二烯,从而造成丁二烯的损失。

表5 新工艺和传统工艺脱水塔的物流组成Table 5 Compositions of the material flows in the dewatering columns of the new process and the conventional process

由表5还可见,新工艺塔顶冷凝器的热负荷由4.31 GJ/h降至0.88 GJ/h,节省能耗80%;塔釜再沸器的热负荷由4.61 GJ/h降至1.13 GJ/h,节省能耗76%。新工艺脱水塔的能耗明显降低。

2.4 丁二烯精馏塔

对于新工艺,虽然进料中丁烯含量增加,但由于几乎不存在EA和VA等炔烃,因此丁二烯精馏塔回流比没有太大变化,丁二烯回收率为99.5%。塔顶冷凝器热负荷由15.1 GJ/h降至14.4 GJ/h,节省能耗4.7%,塔釜再沸器热负荷由14.7 GJ/h降至14.0 GJ/h,节省能耗4.8%。塔板液相负荷由32.7 t/h降至31.5 t/h,因此还能提高4%的负荷。

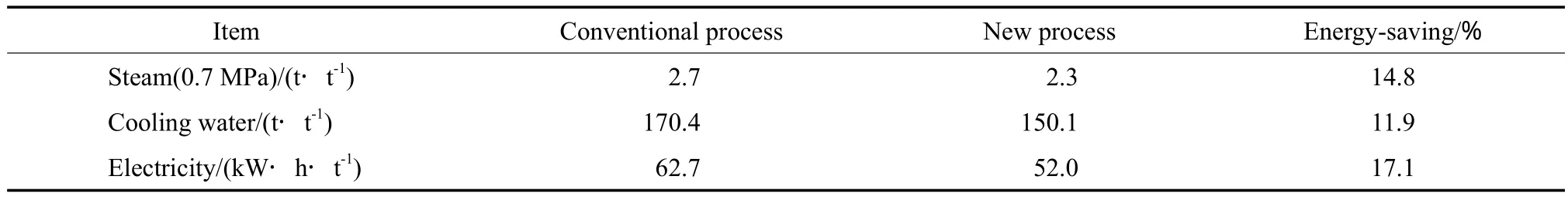

2.5 能耗对比及循环溶剂热量的利用

新工艺和传统工艺的能耗比较见表6。

表6 新工艺和传统工艺的能耗比较Table 6 Comparison between the energy consumptions of the new process and the conventional process

由表6可见,与传统工艺相比较,新工艺取消了第二萃取精馏塔系统,每吨丁二烯产品所消耗的蒸汽量从2.7 t降至2.3 t,节省能耗约为14.8%。

萃取精馏塔釜液温度为115 ℃,可作为萃取剂再生塔再沸器的加热介质。汽提塔釜液(循环萃取剂)温度为137 ℃,首先去萃取精馏塔再沸器作为加热介质,温度降至120 ℃;然后作为萃取精馏塔段间再沸器加热介质,温度降至105 ℃;再去C4馏分蒸发器作为加热介质,温度降至87 ℃;然后作为丁二烯精馏塔再沸器加热介质,温度降至65 ℃;再作为脱水塔加热介质温度降至55 ℃,既可以减少蒸汽的消耗,也可以减少循环水的消耗。

3 结论

1)由C4馏分选择加氢和抽提组成的新工艺适应性强,在原有装置上做简单改造即可满足工艺要求,取消了第二萃取精馏塔系统,简化了流程。

2)C4馏分选择加氢脱除了炔烃,既取消了汽提塔炔烃侧线采出,使丁二烯的回收率提高到99.99%,又增大了装置的安全性。

3)新工艺降低了循环溶剂量,关键设备的运行负荷都有所降低,因此原有的丁二烯抽提装置有扩能改造的空间,设备负荷能增大4%以上。

[1]贾自成,童俊国.我国抽提丁二烯生产装置的技术进展与述评[J].石油化工,1998,27(12):920-923.

[2]孙保德,曾爱武,姜森.乙腈法萃取精馏丁二烯过程与优化工艺:萃取精馏塔内各组分的摩尔分率、温度、气液流量的分布[J].合成橡胶工业,2005,28(5):325-330.

[3]廖丽华,李东风,程建民.DMF萃取精馏法分离丁二烯的工艺流程模拟[J].化学工业与工程技术,2011,31(4):1-4.

[4]李玉芳,伍小明.丁二烯生产技术进展及国内市场分析[J].化学工业,2012,30(1/2):42-48.

[5]孙淑伟,赫晓辉.丁二烯生产技术及发展趋势[J].河北化工,2008,31(6):48-49.

[6]钱伯章.丁二烯的技术进展与国内外市场分析(上)[J].上海化工,2011,36(7):35-37.

[7]路铁砚.国外丁二烯抽提技术进展[J].齐鲁石油化工,2011,35(1):48-51.

[8]温贤昭.碳四馏分选择加氢除炔烃[J].燕山油化,1982(1):19-22.

[9]张全信,武悦.富丁二烯C4馏分选择加氢除炔催化剂[J].工业催化,1998(6):21-24.

[10]Institut Francais du Petrole.Process for Obtaining Butane-1:US,6242662[P].2001-06-05.

[11]黄金勇.提高丁二烯装置生产能力的探讨[J].化学工业与工程技术,2007,28(3):51-54.

[12]赵亦农,戴伟,刘春英.碳四馏份选择加氢除炔烃[J].石油化工,1997,26(8):505-507.

[13]徐立英.碳四抽余液脱除二烯烃催化剂的工业应用[J].化工进展,2007,26(9):1341-1346.

[14]徐立英,乐毅.碳四馏份选择加氢工艺及催化剂的研究[J].石油化工,2001,30(9):681-685.

[15]乐毅,杨栋,朱云仙,等.Pd-Bi/Al2O3和Pd-Pb/Al2O3催化剂用于碳四选择加氢除炔的比较[J].石油化工,2012,41(9):993-998.

[16]王晓慧,李建萍,贾自成.兰州石化公司乙腈法抽提丁二烯工艺特点[J].石油化工,2009,38(7):773-778.

[17]李日祥.乙腈法抽提丁二烯侧线脱炔烃技术的改进[J].石化技术,1998,5(4):201-205.

[18]李建萍,贾自成.乙腈法C4抽提丁二烯技术进展及其特点[J].石油化工应用,2011,30(1):88-91.