绞吸式挖泥船控制系统设计

杨明,柯常国,陶勇

绞吸式挖泥船控制系统设计

杨明1,柯常国2,陶勇2

(1. 海军驻大连地区军事代表室,大连 116000;2. 武汉船用电力推进装置研究所,武汉 430064)

随着疏浚技术和电子技术的发展,变频技术在挖泥船上的应用日趋广泛。本文首先概要的介绍了某绞吸式挖泥船的控制系统方案,然后对设备选型及功能实现进行了详尽的介绍。

绞吸式挖泥船 变频器 可编程控制器(PLC) 共直流母线

0 引言

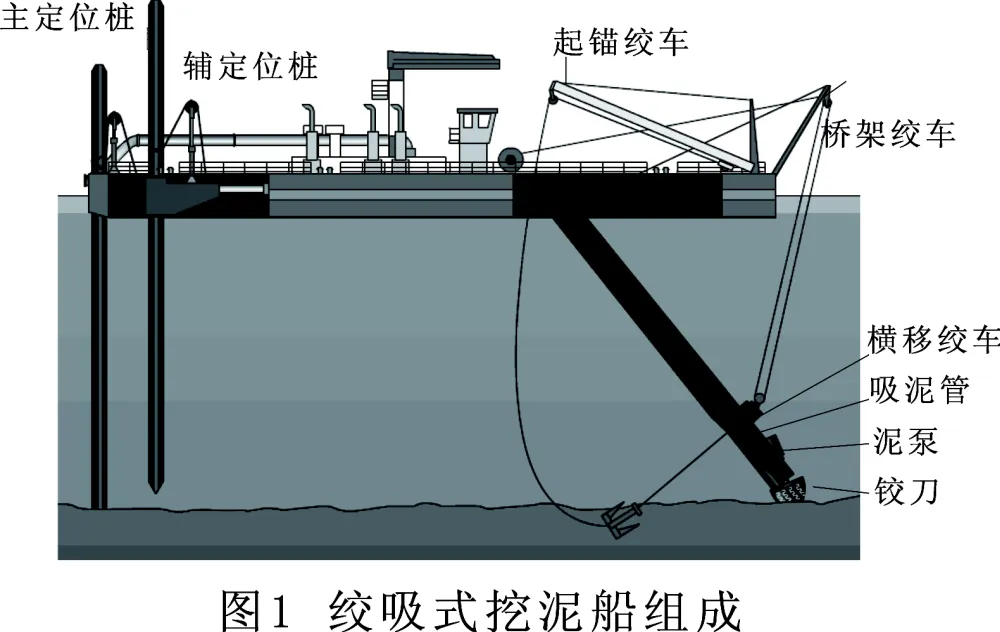

随着国内疏浚业的不断发展和科学技术的进步,为了适应各种不同运行工况的需要和满足挖泥施工的要求,挖泥船的类型日益繁多。绞吸挖泥船就是应用最为广泛的一种。绞吸式挖泥船主要由绞刀、泥泵、动力系统、定位装置、船体、吸泥排泥系统等组成[1-2]。

如图1,绞吸式挖泥船有两根重型定位钢桩,施工挖泥时,利用定位钢桩保持船位.为保持作业船位,其中一根钢桩总是下放在泥里,有的绞吸式挖泥船,在挖泥船中部,配置有定位桩台车,台车上的那根定位钢桩为挖泥时的主定位桩.利用台车可挖泥前移,而不需移动主定位桩的位置,在短时间内,亦可下放另一根辅定位桩代替主定位桩。绞吸式挖泥船绞刀通过绞刀架与船体相连接,利用桥架和绞车系统来下放和提升。在泥泵舱室安装若干台泥泵,绞吸式挖泥船在绞刀架上安装水下泥泵,水下泥泵尽可能靠近吸管的吸泥口端。绞刀安装在吸管吸泥口处,由安装在绞刀架上端的电动机通过传动轴驱动,或直接由水下电动机驱动。而运用交流变频传动取代液力传动驱动各种绞车是目前世界和中国船舶甲板机械驱动技术的主流和发展趋势[3-4]。

1 控制系统方案

某4000 m3绞吸式挖泥船电力系统单线图如图2所示。系统从船内10 kV电站引入3相10 kV交流电,经过三个6300 kVA移相变压器,分别给绞刀、水下泥泵变频器供电,另一路通过整流器给直流母线供电,桥架绞车、横移绞车、起锚绞车电机均通过逆变器挂接在直流母线上。

本系统采用交流变频调速系统,本系统控制对象为两台绞刀电动机、两台水下泥泵电动机、两台起锚绞车电机、两台横移绞车电动机和两台桥架绞车电机。绞车主要由电动机、减速箱、卷筒装置及公共底座组成。电动机可以频繁启动、停止。绞车带机械制动器,使绞车在不工作时制动。电气传动系统采用Vacon NXP系列水冷变频调速系统,采用恒转速或恒转矩闭环控制技术,共直流母线系统采用制动单元带外部能耗制动电阻。

在疏浚作业中,桥架绞车、横移绞车和起锚绞车相对功率较小,且当部分机构处于电动运行时另外一些机构处于制动发电运行,这样发电运行的逆变器再生的电能就可以回馈到公共直流母线中,被处于电动运行的变频器利用,而不像独立变频器的系统要将制动发电产生的电能通过制动电阻白白消耗掉。这样不仅具有明显的节能效果,而且可以大幅度降低整个传动系统的发热量,减轻密闭船舱内的散热压力,延长整个传动系统的使用寿命。

当母线系统中的制动发电功率大于电动功率时,再生电能就会造成母线电压的提升,达到一定的电压时必须对多余的电能进行释放。所以本系统在公共直流母线上,附挂有过压制动斩波装置和制动电阻。

公共直流母线的整流输入端采用两组六脉波三相整流装置,整流器冗余配置保证系统的工作可靠。通过移相变压器,副边形成30º相角差,这样就形成12脉整流形式,大大降低电站谐波畸变,确保电站供电品质和用电设备安全。

绞刀电机和泥泵电机的两个移相变压器原边设计15°相角差(各自移相±7.5°),同时运行时时将形成虚拟24脉整流,运行效果更好。

船级社规范要求,投入整流变压器时,电网电压跌落不超过5%。根据本船发电机参数,计算出允许的最大冲击电流,从而计算出最小阻抗,考虑整流变压器阻抗参数,确定是否需要增加预充磁装置(预充磁变压器或预充磁电阻)及预充磁装置的阻值和容量,通过预充磁装置,避免在变压器投入时出现大冲击电流。同时在整流装置的前端,设置有系统充电回路,在系统上电时先对直流母线进行预充电,将系统上电后的启动电流幅值控制在额定电流以下。这样,虽然本绞车变频控制系统的容量很大,也可以保证系统对船内电站无冲击。

2 PLC控制系统

PLC控制系统总图见图3。系统设备主要包括有:

图3 PLC控制系统总图

1) 驾驶室挖泥控制中心(DCC);

2) 两翼的左操纵台、右操纵台;

3) PLC控制柜;

4) 各机构变频器:绞刀变频柜,泥泵变频柜,共直流母线变频柜。

5) 各机构机旁操纵台:左起锚机旁操纵台,左横移机旁操纵台,桥架机旁操纵台,右锚机旁操纵台,右横移机旁操纵台,绞刀机旁操纵台。

变频控制系统由一个PLC主站控制,PLC主站完成所有的与上位挖泥控制中心(DCC)和疏浚集成控制系统的通讯,所有变频系统的启动都需要满足既定的联锁条件,PLC主站安装于PLC控制柜内。

PLC控制柜接收船上驾驶室发来的控制指令,通过I/O硬线和PROFIBUS网络控制各个变频器按照不同的工作要求驱动6台绞车电机、2台绞刀电机、2台泥泵电机,以实现对挖泥船各疏浚设备的运行控制。

PLC控制系统的操作、控制和监视由PLC控制柜、各机旁操纵台和驾驶室左右操纵台完成,PLC控制柜包括PLC和I/O接口电路。其中PLC是整个控制系统的核心,采用西门子S7-300系列PLC。它由输入、输出单元和控制单元组成,其中控制单元由微处理器和存储器组成,与各机构变频器之间通过PROFIBUS现场总线进行连接。

PLC控制柜实现各种机构变频系统的启动、停止、操作转换、联锁、控制、保护以及电机辅机的控制监测,电机辅机包括加热器和冷却风扇电动机等设备。变频器的根据PLC指令调节电动机转速、转矩。如图4所示。

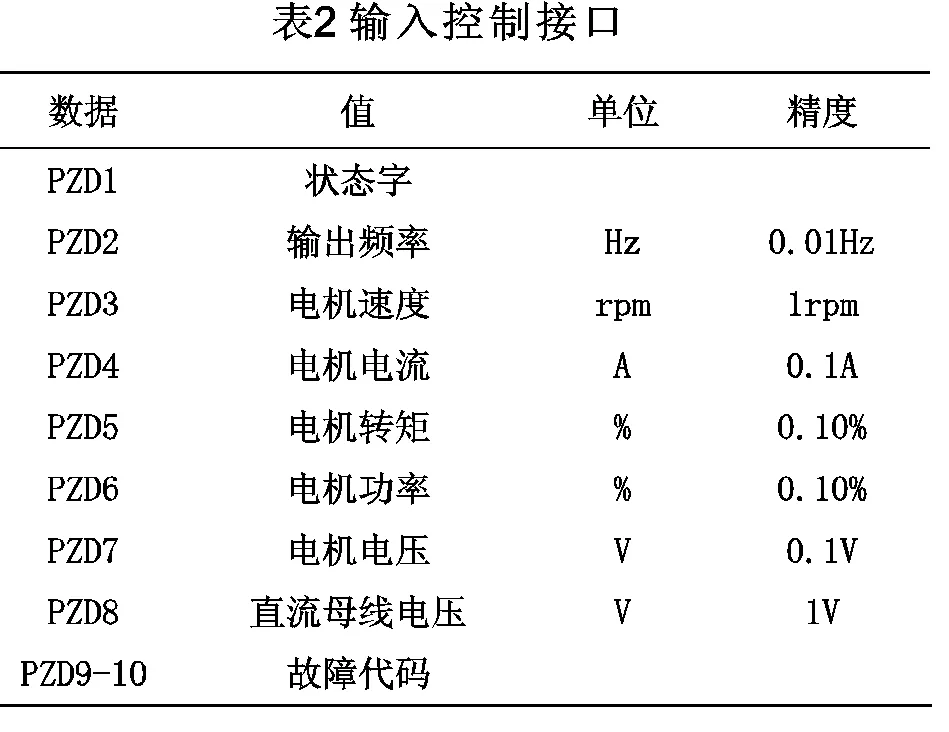

PROFIBUS是一个不依赖于设备生产商,开放的现场总线标准,广泛用于制造业、交通和楼宇自动化领域,并已经成为中国国家标准,使用PROFIBUS,无须特殊接口转换,不同制造商的设备都可进行通讯交互数据。PROFIBUS可以用于高速的对时间要求高的数据传输和大量复杂的通讯任务。本项目中,变频器采用VACON NX Profibus 现场总线板与上位S7-300进行通讯,采用PPO5报文。变频器运行参数及状态可通过通讯方式送达挖泥控制中心进行显示、报警处理。具体数据接口见表1、表2。

3 变频系统

在本系统中,为实现挖泥绞刀的控制,需要实现多个绞车同时驱动、协同运行,这就要求每个变频器都能够既实现速度闭环控制,也能实现转矩闭环控制。通过PLC的控制指令进行“速度/转矩”控制模式转换,每个绞车都可以随时按要求实现恒速控制或者恒张力控制。

因此,我们采用Vacon NXP系列水冷变频调速系统。它具有强大的I/O配置能力、灵活的通讯方式选择,以及完全相同的P C端工具及应用软件。另一个显著优势在于功率单元之间的共用性:所有逆变器单元均可兼容两种不同的前端单元,用户可自行搭配以满足不同的要求,因此,对整个项目来说备件的数量可大大减少。

作为对vacon NX 系列的延伸,Vacon推出了对应直流母线系统的全系列产品,它们由独立输入及输出模块组成。用于共用直流母线系统的Vacon NX系列产品覆盖了三种不同种类的单元(包括前端单元、逆变器单元及制动斩波单[5]。

Vacon共用直流母线产品是Vacon NXP系列的延续,它成功地继承了后者的诸多特性。

共用直流母线配置特性可产生显著的节能效果。当系统中包含多台驱动器,其中至少一台制动时,制动能量将直接通过共用直流母线送至其它驱动器。特别是绞车变频系统,因为绞车联动时,有些绞车电机处于电动状态,而有些绞车电机处于制动状态,特别适合采用共直流母线系统,并统一配置制动单元。

4 各机构的控制实现

绞刀系统由变频器、绞刀电动机、齿轮箱和绞刀等组成。绞吸式挖泥船挖泥过程是指绞刀垂直方向及水平方向的位移及横移速度所形成合适切削过程。为此需要控制绞刀三维空间准确位置和绞刀转速。从而要求具有能使垂直方向、水平方向位移相当稳定,绞刀切削泥土正常并相应前移的四种自动控制功能。即桥架绞车控制、绞刀转速控制、横移绞车控制、定位桩前移控制。其中定位桩靠液压系统进行控制,不在本文讨论之列。

绞刀电动机拖动系统操作地点有驾驶室右操纵台和机旁。在疏浚作业过程中主要通过驾驶室右操纵台控制方式工作,机旁控制方式通常用于装卸绞刀。在右操纵台设有“机旁/停机/电机1/电机2/联动”转换开关,可进行操作转换。

泥泵是绞吸式挖泥船的主要疏浚机械,在疏浚作业中起着重要的作用。它利用真空压力将泥浆从水底吸入,再借助离心力将泥浆泵送至排泥区。挖泥船上配备了两台电动机通过齿轮箱驱动一台泥泵。泥泵电动机拖动系统只有在驾驶室左操纵台进行操纵。PLC控制柜实现各种泥泵控制的启动、停止、联锁、控制、保护以及电机辅机的控制监测,电机辅机包括加热器和冷却风扇电动机等设备,变频器的根据PLC指令调节泥泵电动机转速。

桥架绞车分为左桥架绞车和右桥架绞车,控制桥架的起升和落下。由桥架电机带动卷筒收放缆索起落桥架,改变绞刀对泥层的切削深度。桥架绞车的控制地点有驾驶室左操纵台、左桥架机旁操纵台、右桥架机旁操纵台,在驾驶室左操纵台设有“机旁/停机/左桥架/右桥架/联动”转换开关,可进行切换。

横移绞车分为左横移绞车和右横移绞车,控制桥架的左右横移。可以单独操作,也可以联合操作。在挖泥时,通过联合操作可以连续的收放系于左右锚柄上的缆索,船首就以插入河床中的主定位桩为中心向左或向右摆动,使绞刀能连续的切削泥土并有一定的开挖宽度。横移绞车的控制地点有驾驶室左操纵台、右操纵台和左(右)机旁操纵台。左(右)横移绞车在驾驶室左(右)操纵台设有“机旁/停机/驾驶室”转换开关,可进行切换。

起锚绞车分为左起锚绞车和右起锚绞车,控制左右锚的拉起。由起锚电机带动绞车,通过缆索、抛锚杆按需要吊起或抛出左右锚,以完成正常的挖泥施工工作。控制地点有驾驶室右操纵台、左起锚机旁操纵台、右起锚机旁操纵台。

5 结束语

本系统采用变频控制技术,大大提升了系统的控制精度和操纵灵活性,且对电网无冲击,采用现场总线控制技术大大简化了控制接口,降低建造线缆成本和人工成本,自动化程度的提高降低了挖泥作业人员的劳动强度,具有很好的经济效益,市场应用前景广阔。

[1] 高海波,陈辉. 绞吸挖泥船疏浚仿真训练器的系统设计简述. 船舶,2004, (6).

[2] 丁文智,张华祝. 国内挖泥船建造、运用现状与发展初探. 科学与管理,2008, (4).

[3] 郝木兰,王刚. 挖泥船绞刀深度实时测量系统的研究. 机床与液压,2006, (2).

[4] 任经纬. 绞吸式挖泥船疏浚监控系统的构建.中国科技博览,2009, (30).

[5] 李小海. Vacon变频器在矿井提升机中的应用. 传动,2004, (6).

Design of Control System of Cutter Suction Dredger

Yang Ming1, Ke Changguo2, Tao Yong2

(1. Naval Representatives Office in Dalian, Dalian 116000, Liaoning, China; 2. Wuhan Institute of Marine Electric Propulsion, CSIC, Wuhan 430064, China)

TM762

A

1003-4862(2013)01-0043-04

2012-12-16

杨明(1973-),男,工程师。研究方向:船舶电气及其自动化。