热量表耐久性试验的研究

赵玉敏 许翠翠 张天亮

0 引言

热量表的耐久性是影响其使用的重要因素,也是热量表型式评价中的主要方面。按照JJG 225—2001《热量表》要求,热量表在进行型式评价过程中流量传感器要进行如下条件的耐久性试验:最大流量为qs并处于流量传感器需要承受的载热流体的温度上限时,试验持续时间为300h,耐久性试验结束后,在水温(50±5) ℃下进行示值误差试验,试验结果符合各相应流量点误差要求。

高温耐久性试验是基于如下原理:即受试品在规定温度、规定流量和规定载热液体作用下,经过规定时间磨损后,表现出的计量特性与产品标准要求的计量特性是一致的。高温磨损试验实际上是确保产品计量性能长期稳定的一个检验方式,是对产品部件进行老化程度确认的一种有效手段。

高温磨损是针对元器件、材料和工艺方法进行的,检验机械部件耐高温特性,用于确定元器件、材料及生产工艺的磨损后的计量特性是否满足要求。其目的不是暴露缺陷,而是确保热量表在使用寿命周期内,对持续高温环境的适应能力。

热量表只有具备长时间无故障地工作的性质,才能够顺利完成其作为热计量贸易结算的重要使命。

我院对于高温耐久性试验领域里的探索一直在进行,我们记录热量表使用前、使用后及耐久性试验后的计量性能数据,通过反复大量的实验数据对比,分析了耐久性实验对热量表计量性能的影响,明确耐久性试验的必要性。

1 实验室条件下热量表的磨损实验

由于实验过程时间长、温度高和流量大等特点,对检测设备要求很高,所以目前型式评价的产品,尤其是系列产品,试验中只抽取一组规格进行磨损实验,无法按照要求进行全规格磨损试验。

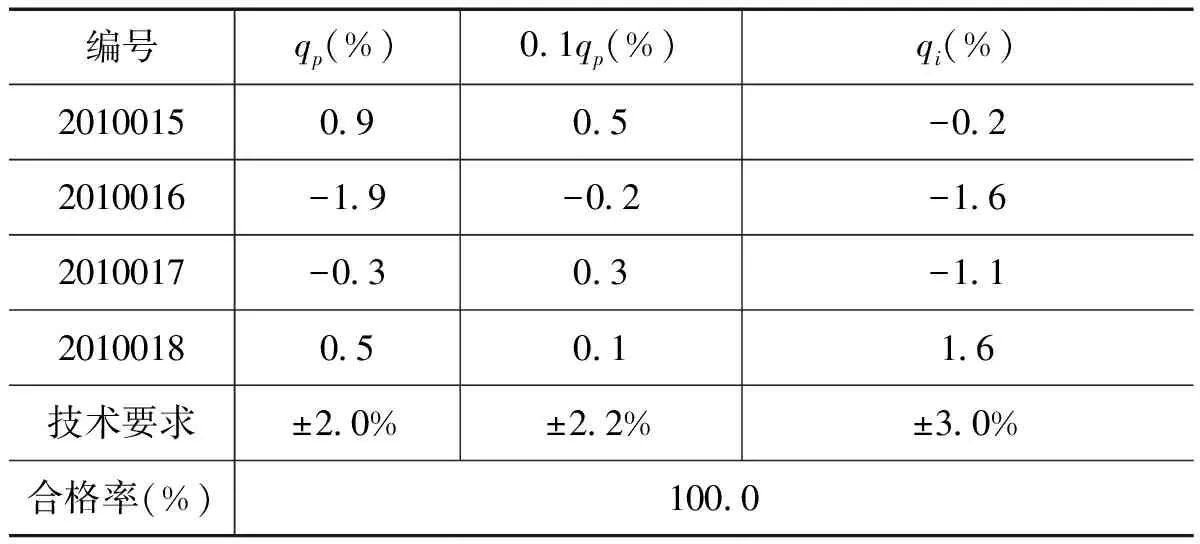

为了深入探索热量表耐久性试验的特性,我们针对三只DN20口径超声波热量表进行试验,实验水温85℃,实验时间300小时。试验前后数据如表1 所示。表中qP为公称流量;qi为最小流量。

表1 热量表磨损实验数据对比

由磨损前后数据来看,误差产生了变化,通过反复实验发现实验后各流量点数据一致性很好,经分析判断主要是机械部件加工时局部毛刺处理不好,大流量磨损起到抛光的作用,引起误差变化,但是,机械部件没有其它损坏。

2 磨损中出现部件高温老化现象

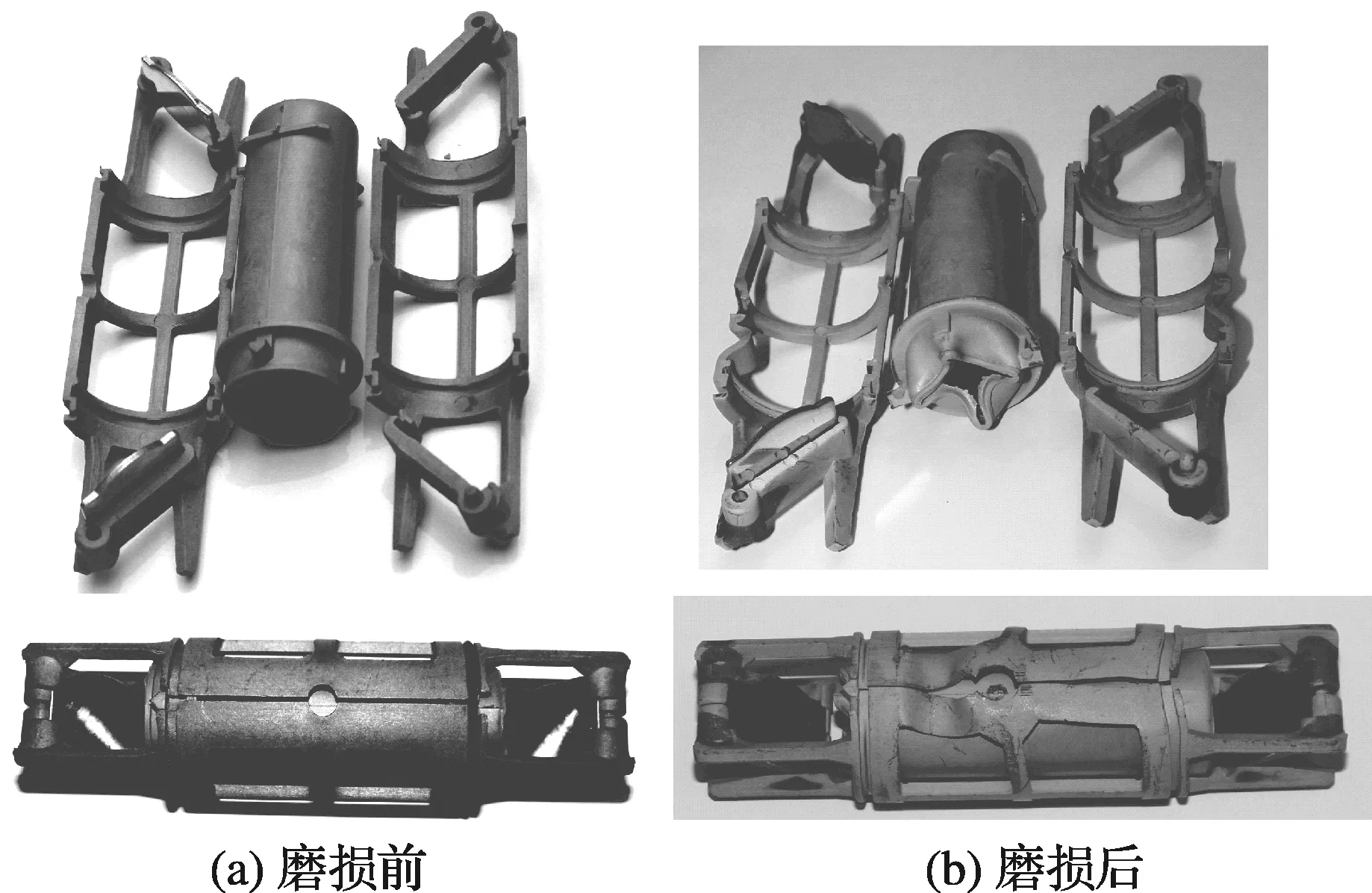

下面是耐久性试验过程中发现的问题,DN20超声波热量表,介质温度90℃磨损32小时,部件损坏情况如图1 所示。

图1

该热量表在检测介质为85℃高温下运行30小时后,进行流量数据检测,合格后,转到检测介质为90℃的磨损台子上进行磨损,预运行0.5小时左右,压损瞬间骤升,由原来的18 kPa升到65kPa,出现内部结构损坏现象。

经确认,生产企业产品计量性能一直稳定,但该部件是外购件,装配前,没有进行质量检验,导致该批次产品耐高温性差,随后产品立即招回。

3 热量表使用一个供暖季后计量性能检测

热量表的实际应用是检验产品计量可靠性的有效途径,也是变相进行耐久性试验的一种方式。为此,我们标记了实际应用的部分产品,进行实际的耐久性试验跟踪分析。

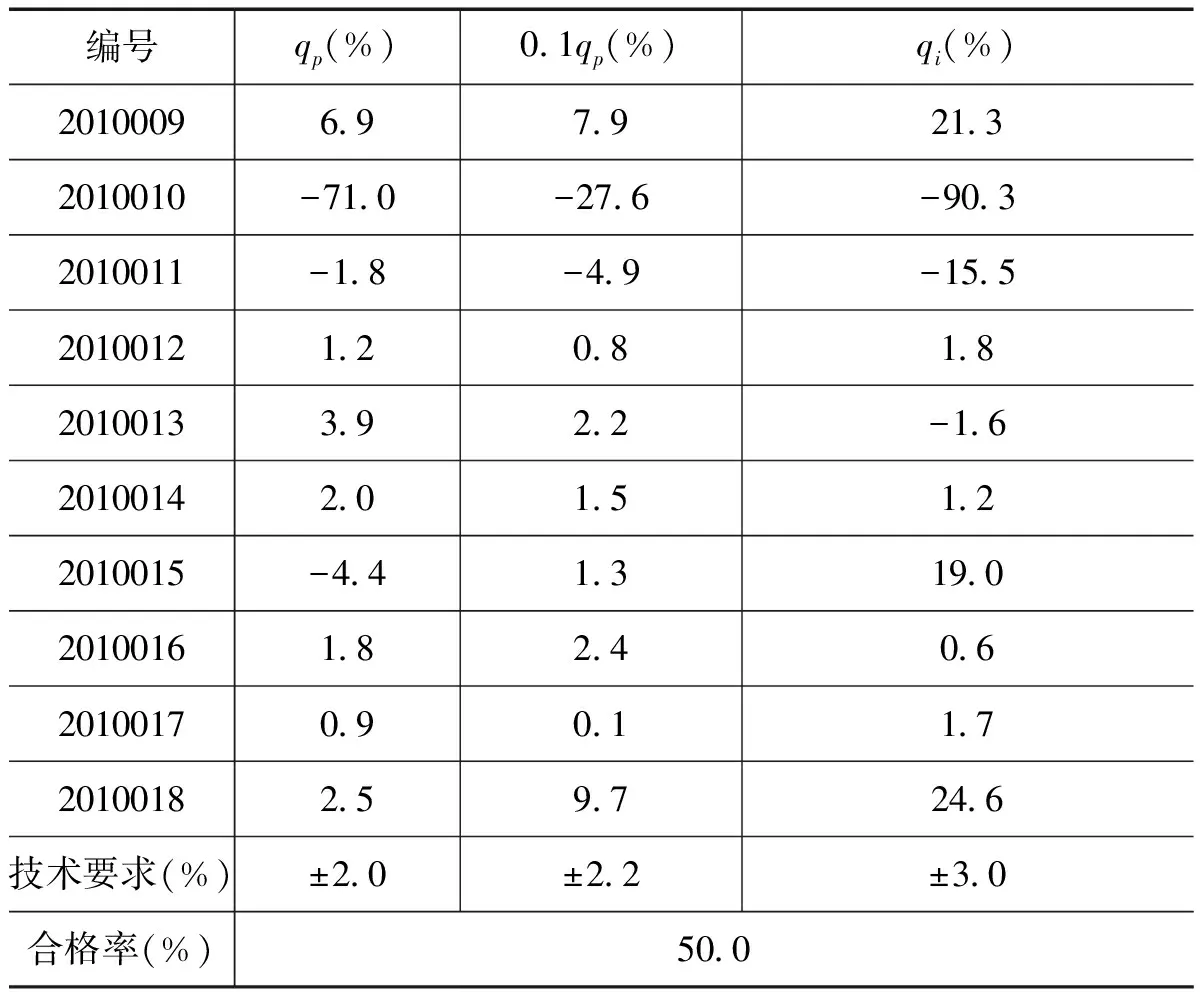

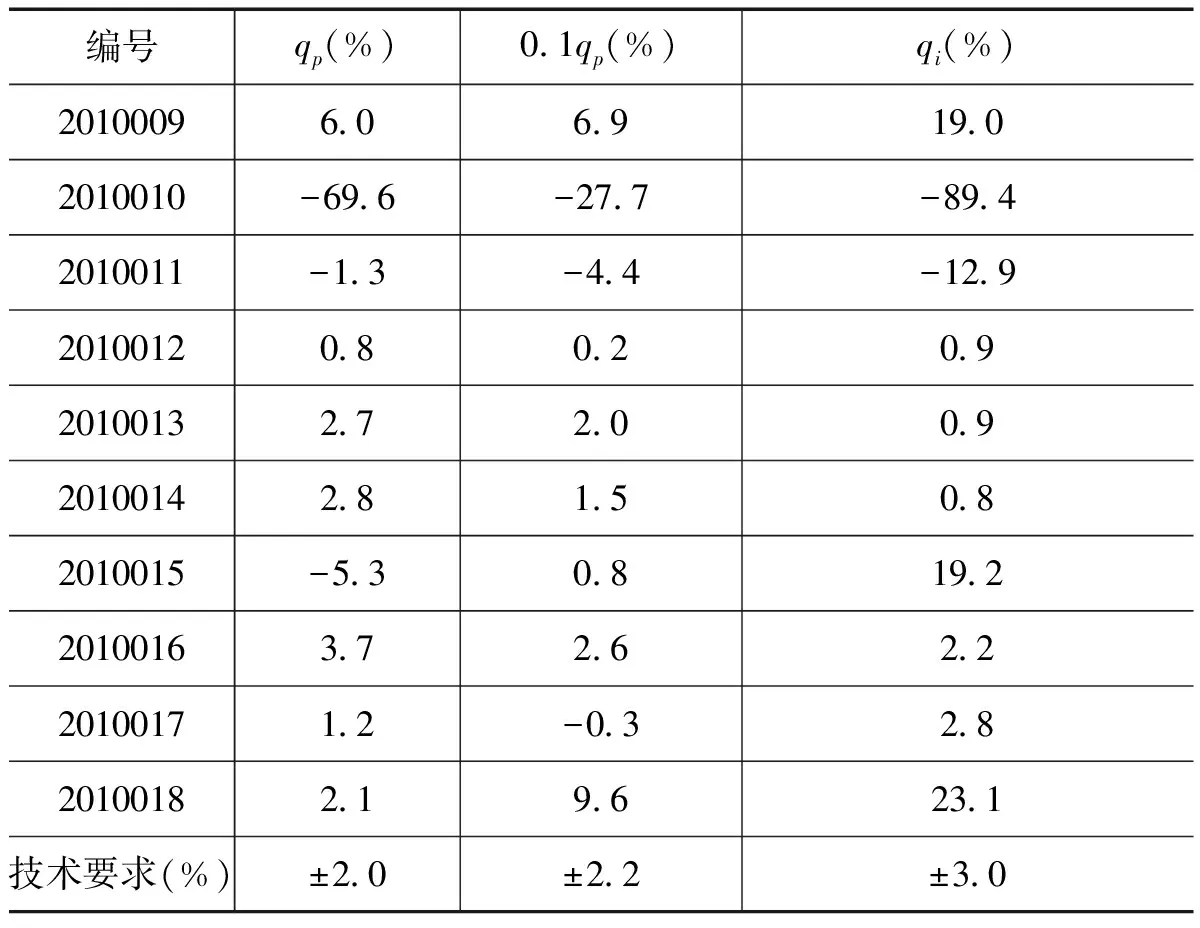

2010年冬天,济南市首次启动了大规模的热计量试点,对100万平方米的居民住宅和200万平方米的公共建筑进行了热计量。我单位利用这个契机,筛选10只数据稳定性很好的热量表,进行跟踪:实验运行流量在0.7qp,时间50天×12小时/天=600小时,使用水温最高62℃,最低39℃,一个供暖季下来,我们对使用后的热量表进行了跟踪检验,并和使用前进行对比。 详见表2、表3 、表4。

表2 安装前,水温50℃检测数据

续表

表3 使用后,水温50℃检测数据

表4 使用前和使用后误差变化量

一个供暖季下来,10只表的合格率为50%,小流量偏差大,其它各点误差变化量也不一致,编号为2010010的热量表机械部件出现了损坏现象。

4 按照标准要求进行高温磨损试验的必要性

随着我院热量表国家型式评价试验室计量检测能力的提升,我院目前已经拥有DN15-DN50磨损试验装置三套,DN50-DN200磨损试验装置一套,可覆盖DN15-DN200口径热量表的高温磨损试验,装置最高试验温度可达95℃。热量表高温磨损试验全面启动,目前各种试验正在进行中,随着高温磨损后的数据不断被测试出来,我们也将通过大量的试验数据和试验记录逐渐摸索出热量表高温领域里出现的各种问题。

5 结束语

通过目前大量的试验可以看出,热量表高温下是否具有可靠性不是通过单纯的高温检测就可以发现的,更不是计量部门的首检和企业的出厂检验所能实现的;而供热计量本身又对热量表的长期可靠性提出了非常苛刻的要求,热量表必须具备较高的品质,才能确保热量表的长期可靠使用。

从目前看,热量表在设计、加工、安装和使用各个环节都缺乏严格的高温耐久性把关措施,严重影响了热量表长期可靠性的实现。产品型式评价过程中的高温磨损试验,成为验证热量表可靠性的有力保证,我们呼吁政府监管部门在受理热量表的行政许可时,应对产品的耐久性试验给予特别关注,即热量表在型式评价过程中必须进行高温耐久性试验。

[1] 山东省质量技术监督局.JJG(鲁)65—2008热量表标准装置[S].2008

[2] OIML R75.1—2002 Heat meters Part 1: General requirements

[3] EN 1434.1—2007 Heat meters Part 1: General requirements

[4] EN 1434.4—2007 Heat meters Part 4: Pattern approval tests

[5] 国家质量技术监督局.JJG 225-2001 热量表.2001

[6] 王雪寒.应用信息化技术提高计量管理水平.计量技术, 2010(1)