湿法脱硫系统烟气换热器新型化学清洗工艺及应用

陈统钱,张国鑫,朱云水,陆军,周海明

(1.浙江浙能乐清发电有限责任公司,浙江 温州 323609;2.浙江浙能能源技术有限公司,浙江 杭州 310052;3.上海未来企业有限公司,上海 200030)

0 引言

石灰石-石膏湿法脱硫由于其适应性广、脱硫效率高、技术成熟,广泛应用于火电厂。早期投运的脱硫系统都安装烟气换热器(GGH),但普遍存在腐蚀、结垢、堵塞等问题。GGH结垢后,烟气通流面积减小,阻力增大,差压上升,增压风机电流增大。为减缓GGH差压的上升,往往停用脱硫系统进行高压水离线冲洗,造成脱硫系统投用率下降。当GGH换热原件内部结垢比较严重时,离线高压水不易冲洗到换热元件内部,不能去除GGH换热原件内部的结垢。随着离线冲洗次数的增加,冲洗效果越来越差,且连续高压水离线冲洗对GGH换热元件损伤较大,会导致其损坏和变形,还会引起烟道涂鳞剥落。

传统的GGH化学清洗采用酸洗和碱洗,但所用的强酸、强碱对人体、环境及设备有较大影响。采用拆卸GGH换热元件浸泡的化学清洗方法,清洗时间长达20 d以上。新型化学清洗工艺不拆卸GGH换热元件,采用自动加药系统自动喷洒及人工补喷药剂相结合的方法,利用在线自动高压水系统进行冲洗,清洗废液经处理合格后排放或回收利用,整个过程分3个阶段,大约7d可以完成,是解决GGH堵塞问题的有效方法。

1 GGH新型化学清洗工艺

1.1 GGH新型化学清洗原理

将中性化学清洗剂与渗透剂、表面活性剂、助溶剂复配,借助组分间的协同作用,与致垢金属阳离子(Ca2+,Mg2+)通过配位键形成亲水螯合物,通过渗透剂、表面活性剂使药剂进入硬垢的里层,从而使硬垢膨胀融溶,利用在线高压水很容易达到化学清洗效果。

1.2 化学清洗剂的选择

GGH新型化学清洗工艺选用了由含有共聚羧基、羟基、酰胺基、磷酸根等官能团的高分子有机聚合物组成的中性化学清洗剂(专利号:201110132810.9),对20号碳钢的平均腐蚀速率为0.0012 g/(m2·h),对搪瓷换热元件的平均腐蚀速率为0.0010g/(m2·h),均满足GB/T 18175—2000《水处理剂缓蚀性能的测定 旋转挂片法》规定的平均腐蚀速率≤0.0050 g/(m2·h)的要求,对GGH设备无腐蚀,专用于清洗湿法脱硫GGH的硫酸盐及硅酸盐等难溶盐垢。

1.3 GGH新型化学清洗工艺流程

GGH新型化学清洗工艺流程按以下顺序进行:水冲洗(清除GGH结灰)→中性清洗剂清洗硬垢→在线高压水冲洗→中性清洗剂清洗残余硬垢→在线高压水冲洗。清洗废水进入电厂废水处理系统。

(1)清洗设备安装完成并检查完毕后,在GGH内部先用工艺水进行清灰处理。在清洗剂液箱中倒入中性化学清洗剂,启动循环清洗泵进行试喷淋,观察GGH内部喷淋管喷淋效果。

(2)调整好GGH喷淋系统后,启动GGH,转速控制在1 r/min左右,清洗剂不断喷淋到GGH表面,喷淋泵流量为0.2 m3/h,每2 h喷淋1次,直到GGH底部有化学清洗剂渗出。始终保持GGH表面完全湿润,在不能喷到化学清洗剂的地方进行人工喷淋;在喷淋期间,需观察烟道密封水池及清洗液箱内清洗剂的使用情况并及时添加清洗剂。

(3)喷淋作业进行48~72 h后(由垢样分析成分决定),用GGH在线高压水对搪瓷元件进行冲洗(冲洗过程中GGH始终保持运行状态),在线高压水的压力为10~12 MPa,冲洗时间为8~12 h;冲洗废水回收到电厂事故浆液池,然后进入厂区废水处理系统。

(4)第1阶段的清洗剂用量要充足,清洗时间要适当长一点。清洗完后检查GGH换热元件的通透率和硬垢去除率,作为最终清洗效果的评价指标。

(5)将最终清洗效果评价指标与质量验收标准进行对比,结束整个化学清洗过程,拆除喷淋管及清洗设备。

1.4 GGH新型化学清洗工艺设备安装

新型化学清洗工艺设备由喷淋器、喷淋泵、中性化学清洗液箱、连接管道组成,安装步骤如下:

(1)安装喷淋器。打开GGH上的人孔门,在GGH一侧沿半径方向的喷淋管上每间隔30cm安装1个喷淋头。

(2)安装中性化学清洗液箱及喷淋泵。在GGH下方0 m层安放清洗液箱及喷淋泵,用PPC管连接中性化学清洗液箱、喷淋泵与喷淋器。

2 GGH新型化学清洗工艺的应用

某电厂为4×600 MW超临界燃煤发电机组,#2机组于2006年8月23日完成168 h试运行,石灰石-石膏烟气湿法脱硫系统设计脱硫率为95%。GGH制造厂为德国巴克杜尔公司,转子直径为15.20 m,转子高1.01 m,转速1 r/min。自脱硫系统投运以来,GGH采用在线压缩空气吹灰、高压水冲洗及大/小修离线高压水冲洗等措施,解决GGH差压升高的问题。但随着运行时间的增加,GGH换热元件内部开始结垢,堵塞情况越来越严重,从脱硫系统投运至开始采用GGH新型化学清洗工艺,该机组已运行了30858 h。

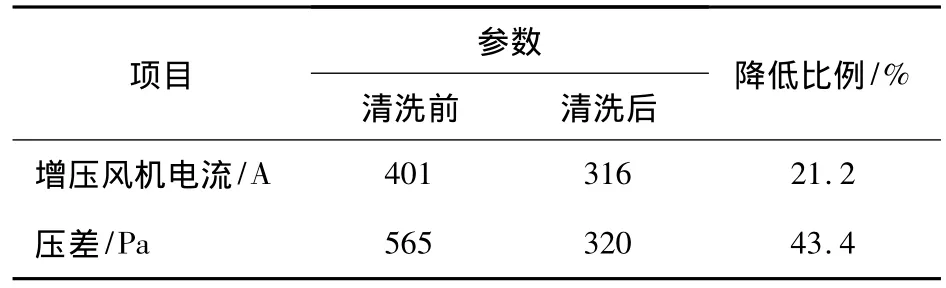

(1)GGH新型化学清洗工艺使用中性化学清洗剂分3个阶段进行清洗,共耗时6 d,清洗前、后满负荷运行参数对比见表1,清洗效果如图1所示。从表1可以看出:在满负荷状态下,采用GGH新型化学清洗工艺清洗后,增压风机电流下降了85A,单侧差压下降了245 Pa;从图1可以看出,除垢率达到95%以上,上下通透,清洗效果理想。

表1 某电厂#2机组GGH清洗前、后满负荷运行主要参数对比

(2)采用GGH新型化学清洗工艺清洗后的废水经电厂废水处理系统处理后,废水排放指标达到了GB 8978—1996《污水综合排放标准》规定的Ⅰ级排放标准,废水排放测试数据见表2(表中的3组数据分别取自3台600 MW机组)。

图1 GGH换热元件清洗前、后效果对比

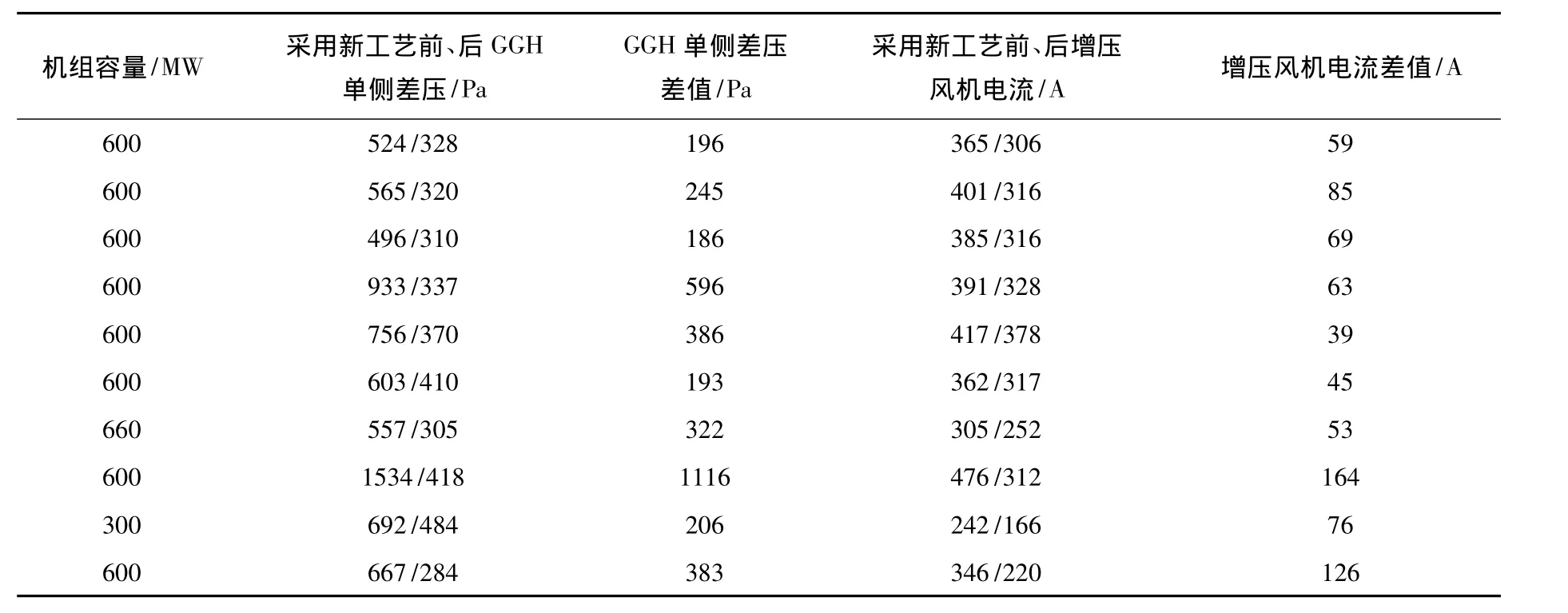

(3)GGH新型化学清洗工艺实施后,结合合理的GGH在线吹扫措施,脱硫系统运行稳定,GGH差压和增压风机电流接近脱硫系统性能考核试验结果,脱硫投运率提高了0.5%以上,减少了SO2排放,社会效益良好。据测算,1台600 MW机组(1个检修周期)采用GGH新型化学清洗工艺进行化学清洗1次,同时完善GGH运行措施,1年可产生100万~200万元的经济效益。该电厂使用GGH新型化学清洗工艺清洗了14套GGH,创造了2000万元以上的经济效益。表3为部分机组在满负荷状态下采用GGH新型化学清洗工艺前、后主要参数的对比,GGH单侧差压平均下降382.9 Pa,增压风机电流平均下降77.9 A。

表2 GGH化学清洗期间电厂废水排放测试数据

表3 机组满负荷运行时采用GGH新型化学清洗工艺前、后主要参数对比

3 结论

(1)GGH新型化学清洗工艺选用了中性化学清洗剂,具有适应性广、清洗效果好的特点,对GGH换热元件及设备无腐蚀,清洗废水经处理后合格排放。

(2)GGH新型化学清洗工艺不拆卸换热元件,直接在GGH表面喷淋中性化学清洗剂,清洗周期短,除垢率达到95%以上,解决了脱硫系统长期存在的GGH差压高、影响脱硫系统正常投运的难题,可作为GGH检修的常规项目。

(3)已采用GGH新型化学清洗工艺进行清洗的14台机组,其脱硫系统投运率提高了0.5%以上,减少了SO2排放量,社会效益良好。

(4)GGH新型化学清洗工艺具有很好的经济性,1台600MW机组(1个检修周期)采用新工艺化学清洗1次,1年可产生100万~200万元的经济效益。

[1]欧阳荣,李珠,彭卫华.电厂脱硫系统GGH结垢原因分析及解决方案[J].广西电力,2009(4):72-74.

[2]程永新.FGD系统中吸收塔浆液起泡溢流的原因分析及解决办法[J].电力科技与环保,2011,27(1):35-37.

[3]李俊.减缓火电厂GGH积灰堵塞的措施[J].华电技术,2010,32(9):1 -4.

[4]杨杰.湿法脱硫系统GGH结垢原因分析及对策[J].电力环境保护,2009,25(1):13 -15.

[5]贺光辉,熊昌利.脱硫系统烟气换热器结垢的化学清洗[J].广东电力,2008,21(11):47 -49.

[6]唐从耿,邢小林,陈骁.火电厂FGD脱硫装置GGH硫酸盐垢的化学清洗[J].电力技术,2010,19(11/12):71-73.

[7]曾庭华,杨华,廖永进,等.湿法烟气脱硫系统的调试、试验及运行[M].北京:中国电力出版社,2008.

[8]周祖飞.湿法石灰石-石膏烟气脱硫系统的工艺和控制[J].环境科学与技术,2005,28(5):80 -81.

[9]杜谦,吴少华,朱群益,等.石灰石/石灰湿法烟气脱硫系统的结垢问题[J].电站系统工程,2004,20(5):41-44.

[10]韩琪,李忠华.石灰石-石膏湿法烟气脱硫的化学过程研究[J].电力环境保护,2002,18(1):1 -3.

[11]王小平,蒙照杰.燃煤电厂湿法脱硫中腐蚀环境和防腐技术[J].中国电力,2000,33(10):68 -71.

[12]张国鑫.湿法脱硫系统经济运行对策研究[J].电力科技与环保,2010,26(4):50 -53.

[13]聂鹏飞,边东升,吴学民,等.600 MW机组湿法脱硫系统除雾器堵塞原因分析及对策[J].华电技术,2011,33(11):69-73.

[14]王剑锋.石灰石湿法脱硫系统的运行优化[J].华电技术,2011,33(9):77 -80.