煤矸石循环流化床机组排渣系统优化

梁晓瑜,石庐

(浙江省火电建设公司,浙江 杭州 310016)

1 问题的提出

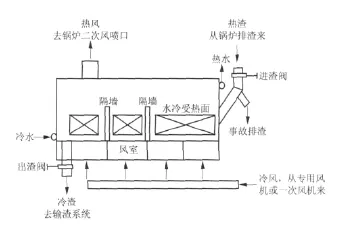

煤矸石循环流化床锅炉是一种高效、低污染、循环流化床(CFB)形式的锅炉,这几年在国内新建机组中有着比较广泛的应用,主要原因是CFB锅炉的燃烧效率高,燃料品种广,可燃烧高灰分、高硫分、低挥发分的劣质燃料,如煤矸石、褐煤、甚至木屑和工业可燃废物等,因此也导致煤矸石循环流化床锅炉比常规燃煤机组锅炉的出渣量大幅增加,这就需要高效率的排渣系统,以避免锅炉堵渣而导致运行事故的发生。山西昱光发电厂#1,#2锅炉为煤矸石循环流化床锅炉,锅炉炉底排渣系统采用了风水式冷渣和滚筒式冷渣的2种组合,这种组合式冷渣系统可把CFB锅炉的底渣从920℃ 冷却到150℃以下,使底渣从冷渣器进渣管落到冷渣器冷却室内。冷渣器冷却室是一个小型流化床,分为4个床(区),分别为高温床、中温床I、中温床II和低温床。由一次风机出口来的冷风从冷渣器底部进入,穿过布置在风室上的布风板和风帽进入到冷渣器的冷却室内,使床内的渣粒处于流化状态。一次冷风与热灰渣进行直接换热的同时完成对渣粒的输送,并且一次冷风被加热后送回炉膛;同时,冷渣器内布置水冷受热面,也能有效地吸收冷渣器内灰渣的热量,直至把冷渣器出口灰渣温度降到150℃以下,再输送到链条输送机,最后至渣仓。冷渣器工作原理如图1所示。

机组整套启动过程中发现:机组在低负荷工况下,排渣系统每值要堵渣两三次,机组负荷上升后,排渣系统每值堵渣5~12次,冷闸器甚至跳闸2~4次,机组排渣系统的排渣品质得不到可靠保证,直接影响机组168 h满负荷试运行及商业运行后机组的安全性和经济性。为此,必须对整个排渣系统的安装以及控制策略进行优化和改造。山西昱光发电厂#1,#2锅炉排渣系统存在以下2个方面的问题:

图1 冷渣器工作原理图

(1)冷渣器跳闸之后再次启动时,冷渣器电动机出现堵转并立即跳闸。通过检查发现,冷渣器的8个支撑滚轴没有全部受力,在热应力的作用下,冷渣器偏离中心轴线运转,使冷渣器两端的主轴承摩擦力增大,再加上冷渣器内部灰渣所受重力的作用,最终导致冷渣器的电机超负荷而无法正常启动。

(2)当机组带到满负荷(300 MW)时,冷渣器经常出现堵渣现象,在对冷渣器的各部位进行清理时,发现堵渣部位主要是冷渣器入口管道及冷渣器内部,并且灰渣结焦现象严重,焦块的直径一般为60~150 mm。这时,灰渣结焦更容易导致冷渣器内部管道及受热面的磨损,降低冷渣器的使用寿命。

2 解决措施

2.1 滚筒冷渣器机械参数调整

滚筒冷渣器按逆时针方向旋转排渣,调整滚筒冷渣器基座上的8个支撑滚轴,使冷渣器左侧4个支撑滚轴的支撑力略小于右侧4个支撑滚轴的支撑力,促使8个支撑滚轴均匀受力。在调整冷渣器的8个支撑滚轴时,一定要控制冷渣器在同一个中心轴线上运行,否则会使冷渣器偏离中心轴线而导致摩擦力增大,也就相应减小了冷渣器的负载能力,从而使冷渣器电机很容易处于过负荷运行状态。

机组低负荷运行时排渣量比较小,随着机组负荷的增加,锅炉的排渣量相应增加,冷渣器的负荷也同时增大,要减少灰渣在冷渣器内的堆集量,就要增加冷渣器的转速。机组低负荷运行时,需把滚筒冷渣器转速定在额定转速的50%左右,再根据出渣量的大小控制投运滚筒冷渣器的数量,避免因滚筒冷渣器转速低、锅炉排渣量大而导致灰渣在冷渣器内部堆集,可以保证冷渣器在机组低负荷工况下运行时的负载能力。

定期检查冷渣器各转动部件是否有损坏,并定期加润滑油。

2.2 冷渣器控制策略优化

2.2.1 风量控制参数优化

冷渣器内部结焦的主要原因是进入冷渣器内的底渣含碳量偏大,所以在冷渣器中的床料未冷却到设计温度就进行排渣,很容易造成冷渣器内部部件的变形,进而影响冷渣器的使用寿命和流化状态。在机组运行状态下,冷渣器不能长时间处于停用状态,长时间停用,冷渣器中的床料在水蒸气的作用下会发生黏结,出现低温结焦现象,所以要不定期地切换每台冷渣器的工作状态,这也是防止冷渣器堵渣的有效方法之一。

床层结焦有2个原因:一个原因是床层温度过高而导致的高温结焦;另一个原因是床层流化状态不好,出现局部死区引起床料堆积,形成结焦[1]。所以,为了防止床层结焦,在实际运行中要求做到:

(1)在锅炉启动及低负荷运行时,进入布风板的一次风量必须大于最小给定值,以保证炉内具有足够的流化风速,使密相区达到一定的还原性气氛,保证密相区有一定的燃烧份额。物料在不缺氧状态下燃烧时,燃烧效率高,较大的颗粒也不易沉积,这时炉渣含碳量也偏低,床层也就不容易出现结焦,排渣也相对容易控制。

(2)运行过程中防止床层结焦最有效的措施是迅速减少给煤量、增加进入外置式换热器的物料量或增大总风量,特别是应该增大流经布风板的一次风量,相应减少二次风量,这样可以有效控制风、煤配比。所以,风、煤量测量的准确性就显得更加重要[2]。

改造床层差压的测量方式,提高床层差压的测量精度:

(1)减小床层差压变送器的测量跨度,由原来的13 m改为5 m,提高风量控制灵敏度。

(2)把风压测量变送器由人孔旁移到炉前,减少由人孔门漏风引起的风量测量不准现象。

2.2.2 冷渣器进、出口阀控制优化

当机组带到满负荷运行时,最少要投入3台冷渣器才能满足锅炉的排渣要求。各冷渣器的进口管道直径为ø 325 mm,60~150 mm的焦块很容易排出,如果一直把冷渣器的进、出口阀全开,炉膛的床压很难控制,会影响床层与受热面间的换热。为有效控制冷渣器入口的堵渣现象并降低床压的控制难度,首先要定期将冷渣器入口阀全开一次,减少焦块在冷渣器进口的堆集;其次,调整冷渣器入口阀的安装位置,把冷渣器入口阀提升到比较靠近炉膛底部的位置,减少排渣管道的缓冲量,也就减少了灰渣的积压。这时,只有少量的灰渣在冷渣器入口阀前堆积并在高速流化风的作用下很容易被吹浮起来,灰渣不会因积压而无法排放,当有大颗粒的灰渣在入口管道堆积时,只要将冷渣器入口阀全开,灰渣中的焦块也就自然地落入冷渣器内。

3 结束语

山西昱光发电厂的排渣系统经过改造后,锅炉底部排渣系统的堵渣现象得到了很好的控制,而且有效减少了冷渣器内部的结焦现象,提高了冷渣器在机组运行过程中适应负荷变化的能力,降低了冷渣器排渣的波动量,增强了机组运行的安全、稳定性,可为今后处理同类型机组的排渣问题提供借鉴。

[1]周宝欣,常焕俊.循环流化床锅炉技术问答[M].北京:中国电力出版社,2006.

[2]孙献斌,王智微.国产300 MW循环流化床锅炉的设计研究[J].热力发电,2001,30(6):2-6.

[3]张振伟,桑永福,宋继业.330 MW循环流化床机组控制系统优化[J].热力发电,2011,40(11):71-75.

[4]张选,王琪.循环流化床锅炉排渣系统改造[J].内蒙古电力技术,2009,27(S1):77 -78.

[5]徐齐胜,宋景慧.440 t/h循环流化床锅炉排渣系统运行故障分析及改造[J].中国电力,2008,41(7):47-50.

[6]李默.循环流化床锅炉排渣系统故障及处理方法[J].电站系统工程,2009,25(6):45 -46.