燃煤电厂电-袋除尘器及其应用

李更祥,高明峰

(中国华电工程(集团)有限公司,北京 100035)

1 国内外电-袋除尘器研究与应用情况

电-袋除尘器是静电除尘器和布袋除尘器组合而成的一种新型除尘器,主要有串联型和混合型2种结构类型。国内应用最为普遍的是将静电除尘器和布袋除尘器分成2个除尘区组串起来,前后分体或一体的组合结构类型。研究和应用的目的是将二者的除尘机制结合起来,吸取两者优点,克服二者缺点。

电-袋除尘技术起源于美国,美国于20世纪90年代末,21世纪初完成组合式结构类型除尘器的中间阶段的试验,目前已经建立2个工业应用示范厂;混合型一体化结构除尘器由美国北达科他大学能源与环境研究中心开发,现处于中间阶段的试验,未见工业大规模应用,在欧洲也未见有工业应用的报道。

从2003年开始,清华大学等国内的一些高校开始研究与开发,主要是研究静电除尘器与布袋除尘器的混合布置。2005年以后,国内除尘器厂家为了迎合市场,在缺乏基础和试验研究的情况下,将电-袋除尘器推向市场并工业化。主要采用静电除尘器与布袋除尘器串联结构形式。据不完全统计,目前运行的电-袋除尘器有100台套左右,大都应用于300 MW乃至50MW燃煤机组。目前,静电除尘器与布袋除尘器混合布置的电-袋除尘器处于中间阶段的试验状态。

2 电-袋除尘器的结构及性能特点

2.1 电-袋除尘器的结构

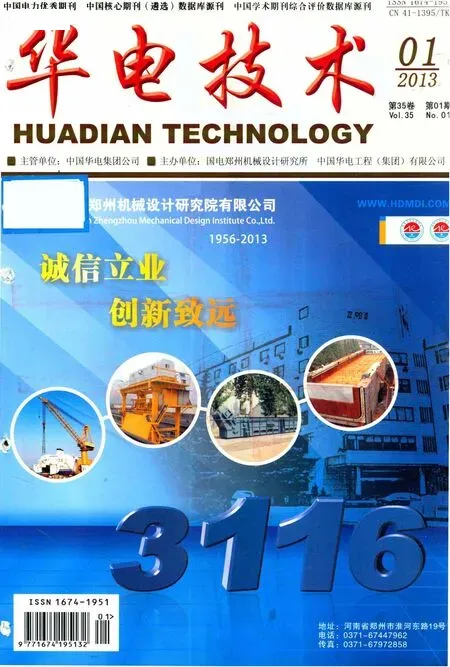

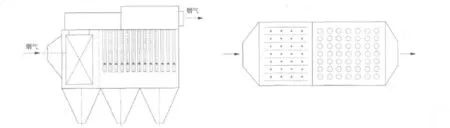

电-袋除尘器的一种结构类型是串联式,静电除尘区和布袋除尘区前后分区布置,采用一体或分体结构(如图1所示),这种结构在国内应用最多。另一种类型为混合式,电-袋交错混合布置,其特点是结构紧凑,气、布比高,设备造价低,如图2所示。

2.2 电-袋除尘器的性能特点

电-袋除尘器同样能够达到脉冲布袋除尘器的除尘效率和排放水平,同时在一定程度上降低静电除尘器的阻力和延长滤袋等部件的使用寿命。

电-袋除尘器预想的主要优点:

(1)它和脉冲布袋除尘器一样,对微细粒子,特别是0.01~1.00 μm的气溶胶粒子有很高的捕集效率。

图1 串联式电-袋除尘器结构示意图

(2)静电除尘区不仅仅起到预除尘的作用。由于通过电场后的未被捕集下来的微细颗粒大部分带的是同性负电荷,相互排斥,使滤袋表面沉积的粉尘具有松散的组织,又由于进入布袋区的粉尘浓度的降低,设备阻力比常规脉冲布袋除尘器要低一些。

图2 混合式电-袋除尘器结构示意图

(3)与普通脉冲布袋除尘器相比,由于有静电除尘器区预除尘,进入布袋除尘器区的含尘浓度很低,清灰周期可相对延长,脉冲阀的清灰频率降低,这意味着滤袋和脉冲阀的使用寿命相对延长,更换滤袋的日常维护费用也随之降低。

在工程应用过程中,电-袋除尘器(串联式)的缺点:

(1)袋区布袋的使用寿命远没有达到预期,一般低于2年,有的甚至只有8个月;低于布袋除尘器滤袋的平均使用寿命。

(2)设备的一次投资较脉冲布袋除尘器要高,耗电量大。

(3)由于设备分为独立的静电除尘区和布袋除尘区,相应的高、低压电气和控制设备较多,电气和控制系统复杂。

(4)受到设备布置和结构因素的制约,有的很难实现不停机检修。

(5)由于静电除尘区电晕产生臭氧,使烟气中的NO2和SO3的浓度相对提高,易造成后区滤袋的氧化和酸腐蚀,对滤袋的使用寿命会产生一定的影响。

3 电-袋组合除尘技术的应用效果

电-袋除尘器(串联式)在老厂静电除尘器的提效改造工程中应用较多,这些机组一般都运行了10年以上,原静电除尘器设计效率很低。在大型机组中,电-袋除尘器也是近几年才开始选用。我国开展电-袋除尘器应用研究是必要的,但要经得起实际应用的考验。因此,电-袋除尘器还处于一个发展阶段,技术尚未成熟,在实际运行中,还有许多隐含着很多难以解决的问题。

目前,电-袋除尘器的应用可以说有喜有忧。喜的是刚投运的静电除尘器改造项目与原先使用静电除尘器的项目相比,耗电量明显降低,后面脱硫系统的烟气换热器(GGH)不再堵塞,石膏的品质明显提高,排放指标达到了国家标准规定的指标要求;忧的是部分项目运行时间很短(有的几个月),长的只有半年或1年,滤袋就开始大面积破损,经常更换滤袋,不仅影响机组的正常运行,而且成本较高。

某电厂2×200 MW机组静电除尘器改为布袋除尘器,滤料采用聚苯硫醚PPS(polyphenylene sulfide)+聚四氟乙烯PTFE(polytetraflouroethylene)覆膜,于2007年11月开始投入运行。投运不到5个月,发现滤袋大面积破损,滤袋的颜色变黑,强度下降严重,用手可以捅破,后来全部更换滤袋。但也有部分项目运行比较正常,达到了预期的效果。目前应用电-袋除尘器的有50 MW机组,也有300 MW机组,都出现了2种截然不同的应用效果,这是值得探讨的问题。

4 应用效果的分析

出现的滤袋破损的情况,经过现场的实地考察和试验结果,滤料PPS受到了烟气的氧化攻击和酸腐蚀。在一般情况下,产生氧化主要是因以下2种情况:

(1)烟气中氧的质量分数较高(高于10%),烟气温度高于160℃。

(2)烟气中的NO2的质量浓度较高(高于15 mg/m3)。产生酸腐蚀主要是由于烟气中SO3的含量较高,且烟气温度低于酸露点。

PPS滤料的缺点是耐氧化性较差。试验结果表明,烟气温度高于160℃,烟气中氧含量在超过10%的条件下,烟气温度每升高10℃,PPS氧化的速度就提高1倍。

烟气中的NO2和SO3的含量高是由于电-袋除尘器的前部高压电场电晕放电产生的臭氧氧化所致。燃煤锅炉产生的烟气中95%的氮氧化物为NO,只有少部分为NO2,烟气中硫的氧化物绝大部分为SO2,O3为强氧化剂,其与NO和SO2产生的化学反应如下:

滤料纤维变脆、颜色变深,从受损的滤袋的电镜照片上可以看到PPS纤维有很多裂纹,说明滤料易氧化。NO2的氧化性很强,它的氧化性要强于SO3。

4.1 高压电场产生的O3对PPS滤料的影响

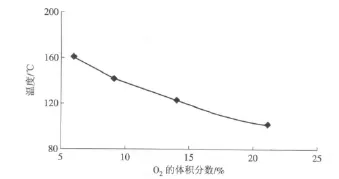

静电除尘器的高压直流电源产生的强电场会使气体电离产生电晕放电,电晕放电会产生O3,特别是火花放电时更为严重。O3很不稳定,在高温和一定湿度下易与烟气中其他成分迅速反应,特别与NO反应生成NO2,NO2是侵蚀性氧化剂,对PPS滤袋有很强的腐蚀性。PPS滤袋不会水解,但会氧化而降解,以致变色发脆,严重时毡体的纤维网会破碎而脱离基布。温度一旦超过100℃,PPS滤袋能够承受的氧含量就要随着温度的上升而减小,如图3所示。

图3 PPS滤袋能承受的O2体积分数与温度的关系

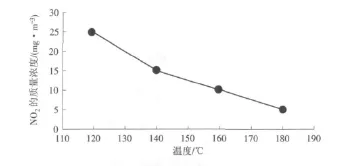

温度越高,烟气中允许的NO2含量就越低;NO2含量越高,温度就越低。图4为PPS滤袋能承受的NO2浓度与温度的关系。因为PPS滤袋容易氧化,所以,滤袋生产厂家提出,要确保PPS滤袋的使用寿命不低于30000 h,就应当在烟气温度不超过150℃、氧的质量分数不超过8%、NO2的质量浓度不超过15 mg/m3的条件下使用。

虽然PPS滤袋耐化学腐蚀性好,但该材料不耐氧化性酸、氧化剂、浓硫酸、浓硝酸、王水等,在工业实际应用中,烟气中同时有 O3,NO,NO2,SO2,SO3,Cl,H2O等物质存在,综合对PPS滤袋作用,滤袋强度的下降可能更为严重。特别是SO2在O3作用下生成SO3,在水分较大时,对PPS滤袋的影响则会更大。

PPS滤袋能够承受的NO2质量浓度随着温度的上升而减小,如图4所示。

图4 PPS能承受的NO2质量浓度与温度的关系

4.2 电-袋除尘器电区和袋区气流分布及影响

静电除尘器和袋式除尘器不是简单的结合,气流均布影响静电除尘效率,也会影响滤袋的使用寿命。大型静电除尘器大都是卧式、板式,其烟气流动为平进平出方式,而袋式除尘器最佳是下进风方式。为了满足两者之间的要求,在二者之间加上1层气流均布板,静电除尘器部分烟气由均布板孔流向下游的袋式除尘器区域,部分由均布板从下方,以下进风方式进入下单元,这种方式对于两者都达不到最佳。另外,带电荷的粉尘流过接地的均布板,经过碰撞会失去电荷,部分黏附在分布板上,使分布板上的孔堵塞,同时,也失去均匀扩散并附到滤袋表面形成松散粉尘层的特性。不设气流均布板,由于电区烟气平进,袋区为上部出风,可导致电场气流的偏流,同时烟气直冲布袋而没有下进风的作用,可能还会损伤前排滤袋。所以,目前电区和袋区的气流分布较难满足两区的最佳除尘需要。电-袋除尘器气流分布问题还有待深入分析和研究。

4.3 电-袋除尘器正常使用分析

首先要看电-袋除尘器的使用条件和场合。如果电-袋除尘器应用于半干法循环流化床脱硫工艺脱硫和高尘布置的SCR的脱硝装置之后,其NOx和SO2进入除尘器之前大部分已经被脱除,即使会产生O3,但生成的NO2和SO3的浓度很低,加之有高浓度钙质粉尘的保护,所以,基本不会对滤料的使用寿命产生影响。

O3的产生与电场的运行电压及烟气中的氧含量、烟气温度和湿度有关。有的项目烟气条件比较特殊或者电场运行的电压低,没有达到火花放电的电压等级,产生的O3浓度极低,烟气中NO2和SO3的浓度没有达到影响滤料的使用寿命的程度。个别工程项目设备投运的时间较短,问题没有明显暴露出来。

5 结论

(1)在静电除尘器改造的项目上,如果静电除尘器各系统和部件完好且可以正常使用,可考虑采用电-袋除尘器;滤料尽可能采用抗氧化能力强的滤料;保留1个电场即可,在使用过程中降低电场的运行电压,不刻意追求高的静电除尘器的除尘效率,以减少电区产生的O3。

(2)对于静电除尘器改造的项目,如果静电除尘器不能正常运行需要大修,建议静电除尘器不保留,改成全布袋除尘器,如原静电除尘器的平面和空间允许,可增加滤袋的过滤面积和预留滤袋室前部的沉降室或惯性除尘室,以降低布袋除尘器的阻力和清灰频率。

(3)对于新建的除尘项目,尤其在除尘器的前面系统不设半干法脱硫、脱硝工艺时,建议不采用电-袋除尘器。

[1]白国钢.200 MW机组电除尘器的优化改造[J].华电技术,2011,33(10):72 -76.

[2]章良.上海外高桥电厂#1锅炉布袋除尘器改造[J].华电技术,2011,33(8):58 -61.

[3]林祖涵.燃煤电厂电除尘器的改造[J].华电技术,2010,32(7):58-59.

[4]王勇,董雪峰,江得厚.电-袋除尘器在大型火电机组的应用[J].华电技术,2009,31(7):73-75.