整体叶轮五坐标加工与三坐标检测一体化技术的研究

□李立玉 □王细洋 □朱志坤

南昌航空大学航空制造工程学院 南昌 330063

叶轮是透平机、压缩机和泵等机械的核心部件,它被广泛应用于航空、航天、汽车、船舶、石油化工及其它工业领域,其加工质量对本身性能有决定性的影响[1]。传统的叶轮加工方法是将叶片分别加工成形后再将叶片焊接在轮毂上,这种加工方法不但加工效率低,而且叶轮的各种性能也差。五轴数控加工技术使叶轮的整体加工成为可能,整体叶轮是在同一毛坯上加工轮毂和叶片,但由于零件曲面复杂,叶片较薄、形状复杂,叶片之间的表面干涉状况明显,刀轴矢量约束较多,精度要求较高,所以使数控加工的难度大大增加[2]。常规的检验手段很难进行检验,制造出的产品质量也不稳定。本文针对整体叶轮三维建模、五坐标加工,利用三坐标检测技术对整体叶轮各种尺寸进行检验,完成整体叶轮设计、加工和检测一体化。

1 整体叶轮的结构及几何建模

1.1 整体叶轮结构

本文研究的叶轮是离心式压缩机中的整体叶轮。整体叶轮是由若干个叶片和一个轮毂构成的,叶片均匀分布在轮毂上,相邻叶片以及轮毂面构成叶片间的流道,并且每个叶片与轮毂间的连接处有一个倒圆角,以保证叶片与轮毂间的光滑过渡。叶轮出口直径105 mm,叶轮进口直径25 mm,叶片为自由曲面,叶片参数为:叶片数10,叶片厚度最薄处为1.65 mm,叶片间最小间距为4.63 mm,允许加工误差e=0.01 mm。

1.2 整体叶轮的几何建模

整体叶轮的建模可以分为两部分:叶片曲面和轮毂曲面,这些曲面都是由离散点列构成的自由曲面。利用三坐标测量机对原型的几何尺寸进行测量,扫描得到样品叶轮表面上的数据点,但这些数据点是不能直接用于三维建模的,因为这些测量得到的离散点不能全面反映零件的几何信息,所以必须要经过数字化处理才能用于建模。用数字化处理后得到的测量点采用三次样条曲线进行插值,然后根据每一条样条曲线的曲率梳对曲线的凹凸性进行分析调整,使其光顺。光顺的标准是只保持叶型有规律的拐点,去除其它多余拐点。然后将所得到的点集转化成数据文件(.dat)。在UG 7.0上利用上面得到的离散数据点拟合生成光滑、准确的三次B样条曲线,得到叶片的轴盘曲线和盖盘曲线,并通过这些曲线生成叶片的直纹曲面,再进行缝合得到叶片的实体,如图1所示。同理,得到轮毂的实体,如图2所示,整体叶轮的造型流程如图3所示。

2 加工方案及其两类重要参数的选择

▲图1 叶片实体

▲图2 轮毂实体

▲图3 整体叶轮造型流程图

整体叶轮的叶片采用了大扭角、大包角、直纹曲面等结构,这些结构特点对于铣削加工非常困难。同时,由于叶片曲面制造质量要求非常高,叶轮叶片比较薄,相邻的叶片之间空间比较小,所以制造中会出现大量的干涉、过切等工艺问题,且自动生成无干涉刀位轨迹较困难。因此要制造出与设计要求相符的叶轮,不仅要有良好的加工方案,还要选择合理的加工参数。

2.1 整体叶轮的加工方案

整体叶轮的叶片之间有大量的材料需要去除,并且由于每个表面的加工要求都有所不同。因此,在确定加工方案时要保证叶轮的加工质量、生产效率、经济性和加工可行性,需要遵循基准先行、先粗后精、先主后次和分面加工的工艺原则。整体叶轮的加工主要包括整体外轮廓的加工、流道加工、叶片加工几道工序。通常为防止加工时叶片变形,需要改进切削工艺,采取高速切削降低叶片在加工时的弹性变形。提高切削速度可降低切削区域温度,改变切削成形原理,降低切削力,减少变形;同时改进加工路线,先加工刚性薄弱的叶尖部分,再加工叶根部分。其刀具总路线规划如图4所示。

▲图4 刀具总路线规划

根据上述工艺原则,将叶轮的加工划分为3个阶段:1)毛坯的整体粗精加工;2)叶轮流道的粗加工和精加工;3)叶片的粗加工和精加工。毛坯的整体粗加工可以尽快地切除叶轮各个表面多余的材料,加工出叶轮外轮廓基本形状,接着粗铣流道以去除大部分多余的材料。由于流道的进口处和中间部分很窄,而流道的出口处较宽,所以,在粗加工中为了提高加工效率,较宽处用直径较大的刀,用型腔铣铣出大致的流道形状,较窄处用直径较小的刀;由于流道很深,故需分若干层来铣削,每层走一定的切削深度。叶片采用侧铣方法,粗加工后得出整体叶轮的基本形状。另外,可根据实际需要设置半精加工工序,以去除拐角处多余的材料,生成加工余量比较均匀的表面,为精加工作准备。因为五轴数控机床性能较为全面,为了节省加工时间,提高效率,减少装夹次数,叶轮的精加工在同一台五轴数控机床上加工。先对叶片进行精铣,再对流道精铣,这个阶段是叶轮加工的关键阶段,它要保证叶片的加工精度和表面质量,叶轮在精加工后基本成形。

2.2 两类重要加工参数的选择

1)刀具的选择。加工叶轮的刀具有很多种,但使用较多的有球头铣刀、平底立铣刀以及圆锥球头铣刀这几种刀具。另外,针对被加工叶轮材料的不同,加工所采用的刀具或刀片材料亦有所不同,一般为高速钢、硬质合金以及其它特殊材料制造。为了提高刀具的刚度和加工效率,可根据叶片之间流道的大小,尽量选用直径较大的球头刀,而且刀具的直径要小于两叶片间最小距离;为了提高加工精度,在精加工叶片和流道时,使用直径较小的球头锥柄棒铣刀。

2)刀轴控制。为了使流道加工时刀具不会与叶片曲面发生干涉,刀轴量应为流道两侧叶片曲面的矢量和,n1为刀轴矢量,n2、n3为流道两侧叶片曲面的矢量,n1=n2+n3,如图5所示。

▲图5 刀轴矢量分析

3 刀具轨迹的规划

刀具轨迹规划是根据零件的几何模型、所用的加工刀具、刀具走刀方式以及加工余量等工艺参数进行刀位计算并生成加工运动轨迹,刀具路径的生成方法主要有等参数线法、等截面线法、投影法以及等残留高度法[3]。刀具轨迹的生成用得最多的方法是等残留高度法,等残留高度法基本思路是:采用曲面上一条曲线作为初始刀具轨迹,计算下一条轨迹,后条轨迹总是在前条轨迹的基础上计算出来。同时,保持相邻轨迹之间的残留高度为小于给定设计误差的常数,这样重复计算直到曲面的边界为止。本文采用等残留高度法,根据等残留高度来确定两条轨迹之间的行距,这样刀具路径的各段直线段的最大逼近误差相等,且为给定的逼近误差;而且也避免走刀过程的重复进行,从而提高切削加工效率。

3.1 等残留高度法行矩的计算

▲图6 表面行距的计算

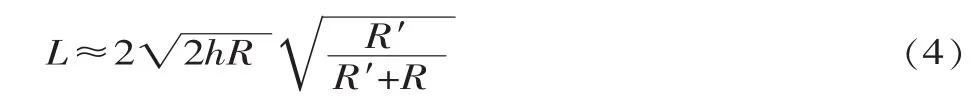

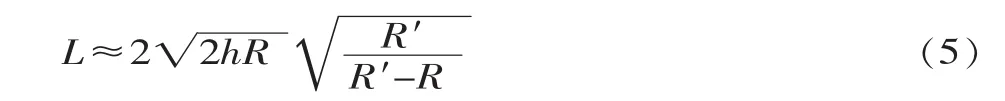

图6中:L为行距,h为残留高度,R为刀具的有效半径,R′为曲面在刀触点处垂直于刀触点轨迹切线方向的法曲率半径,Q点为刀轨之间残留高度最高点。

对于平面:R′→∞

式中:θ为两条刀触点与圆心连线的夹角。

对于凸曲面:

以曲面的圆心为原点建立坐标系,当,y=0,Q的坐标可表示为:

式中:P=R′+R。

实际加工应满足R′、R< 对于凹曲面,同理可推导得: 走刀方向是指刀触点轨迹切线与最小主曲率方向所成的角度[4]。允许实际加工面在理想曲面以内(即不能有任何残余量)称为内允差;要求实际加工面必须在理想曲面以外(即不允许任何过切量)称为外允差。对于特定的曲面主曲率k1和k2,给定的内外允差不同,边界曲线的形状也会有所不同。当λ=0时全为内允差,而当λ=1时则全为外允差,通常取0<λ<1,即内外允差同时存在。 为了取得最大的切削加工效率,最佳走刀方向应该是:给定曲面上的一点和该点的主曲率以及主方向,刀具沿所选的走刀方向运动时,刀具的有效切削刃尽可能地接近被加工曲面,以获得最大的切削区域宽度。最小刀具倾角与给定的内允差值有关,当λ=1时,内允差为零,此时的刀具倾角为不发生过切的临界值,该值只与曲面的最大主曲率有关,即β=arcsin(k2R),随着内允差值的增大,刀具倾角逐渐减小;当λ=0时,内允差达到最大,此时的刀具倾角为满足内允差要求的最小倾角限制刀轴倾角,就可以实现刀轴方向的控制,从而避免碰撞。 ▲图7 流道的细分 ▲图8 流道仿真加工 ▲图9 叶片侧铣刀路 ▲图10 叶片仿真加工 数控加工仿真通过软件模拟加工环境、刀具路径与材料切除过程来检验并优化加工程序,具有柔性好、成本低、效率高且安全可靠等特点,是提高编程效率与质量的重要措施[5][6]。根据前面的加工方案,粗加工出整体叶轮的外轮廓。然后对流道进行加工,本文采用了细分技术[6]对流道进行细分,如图7所示,把流道的一个大直纹面做成若干的小直面,使加工时刀具与叶盆叶背面越来越逼近,有效地避免了干涉,如图8所示。 由于叶片较薄,常规加工易变形,采用侧铣方法进行加工可有效减少加工变形,叶片的侧铣刀路如图9所示,叶片的仿真加工如图10所示。 利用传统的检测手段来检测复杂零件不但复杂,而且很难准确地检验出细微的误差。而利用三坐标测量仪却能很好地检测出零件的尺寸[7],尤其是对于叶轮这种复杂曲面零件的测量。 将加工出来的整体叶轮在GLOBAL 091208三坐标数控测量仪上检测产品几何尺寸性能是否符合设计和使用要求,同时利用三坐标测量技术,可以对比产品的加工误差和理论误差之间的关系,这对分析误差、优化设计加工过程、减少产品不合格率有着重大的意义。 针对目前整体叶轮制造出的产品质量不稳定,且常规的检验手段很难进行检验的弊病,本文提出了整体叶轮设计、加工和检测一体化的数控加工方法,该方法与传统叶轮的数控加工方法相比,具有如下特点。 (1)通过逆向工程重构整体叶轮的数字模型比传统测量得到的整体叶轮数据更加准确,加工出来的产品质量也更加符合要求。 (2)传统的检验用一般的测量仪器对产品进行测量检验时有误差,而且由于操作人员的经验不同造成产品的质量不稳定,用三坐标测量仪对产品进行检验大大减少了外在因素的影响。 [1]张振明,许建新,贾晓亮,等.现代CAPP技术与应用[M].西安:西北工业大学出版社,2003. [2]蒋玲玲.叶轮零件五轴加工刀具轨迹规划研究[D].南昌,南昌航空大学,2009. [3]严思杰,周云飞,赖喜善,等.多轴加工刀轨最优行距计算方法研究[J].航空精密制造,2006(10):35-41. [4]张军,刘笑羽,孙树廷.数控铣床的自动编程和程序分析[J].机床与液压,2008,36(9):182-183. [5]Rajiv B Karadkar,S S Pande.Feature Based Automatic CNC Code Generation for Prismatic Parts[J].Computer in Industry,1996,28:137-150. [6]Gossard D C,Tsuchiya F S.Application of Set Theory to the Verification of NC Tapes[C].the Metalworking Conf,North American,1978:103-142. [7]李明.三坐标测量技术的应用与发展[J].机械工人,2002(11):11-12.

3.2 走刀方向

4 数控加工的仿真

5 三坐标测量检测

6 结论