珩磨加工效率的影响因素研究*

□张永贵 □牛俊凯 □杨云江 □龚俊

兰州理工大学机电工程学院 兰州 730050

内圆珩磨是采用3块平板互研的原理,加工出精密表面的一种特殊内圆磨削方法,这种方法不仅能提高内圆表面粗糙度,而且能提高零件的尺寸精度和几何形状精度,尤其适合薄壁孔和刚性不足的工件或较硬材料工件的加工。平台网纹珩磨是较普通珩磨更为先进的珩磨工艺,平台网纹珩磨与普通珩磨原理相同,也是切削、挤压和刮擦的过程。但平台网纹珩磨有其特点:粗珩加工出较深的划痕,精珩把这些划痕的尖峰磨平,变成平顶凸峰,当前平台网纹珩磨被进一步分为3个阶段(或称3个工序):粗珩、精珩和平台珩[1,2]。目前平台网纹珩磨在汽车发动机缸体及气缸套内孔表面加工中得到广泛应用,实验证明,平台网纹珩磨气缸套与普通珩磨气缸套相比,磨合期缩短了1/3~1/2,寿命提高10%~20%,扭矩提高5%,机油消耗降低50%~83%,并可避免发动机工作过程中的拉缸现象[3]。随着国家对汽车尾气排放标准的提高,平台网纹珩磨技术得到了更广泛的关注。如何进一步改善缸套珩磨工艺,保证缸套珩磨质量的同时来提高珩磨效率,意义重大[4]。

本文综合分析了珩磨加工中,珩磨速度、往复换向加速度、油石压力和性能对珩磨效率的影响,为合理选择珩磨加工关键工艺参数提供了一定的理论依据。

1 珩磨速度对珩磨效率的影响

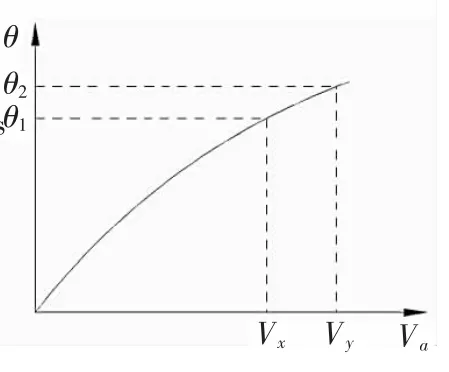

珩磨速度即珩磨油石与工件接触点的线速度,珩磨速度V是珩磨轴旋转速度Vt与往复运动速度Va的合成,如式(1)所示,旋转速度Vt与往复直线速度Va是两个重要的珩磨工艺参数。两种运动的结果使珩磨油石的磨粒在被加工孔的表面上切削出交叉网纹,网纹形成的角即为网纹交叉角θ(如图1).在珩磨加工中要获得较好的珩磨效果,必须合理选择Vt、Va及θ。

▲图1 珩磨速度与网纹交叉角

式中:a为加速度;ti为匀变速时间。

切削、挤压和刮擦是珩磨加工的基本原理,油石切削越快、与工件孔壁挤压越强,金属去除率就越高,由此得知珩磨加工中对磨削效率影响较大的因素是珩磨速度和珩磨压力。由式(1)知Vt和Va的值越高,珩磨速度越高,珩磨头单个往复行程时间越短,珩磨效率越高。而在实际加工时需要考虑网纹夹角的大小,由式(2)知道网纹夹角θ和Va/Vt(珩磨速比)有关。为了兼顾珩磨效率、网纹夹角和表面珩磨质量,需要合理确定Vt和Va。在实际加工中,Vt可根据机床性能和缸套工作面粗糙度要求选定,而且现代珩磨机基本能满足珩磨头达到匀速的要求。油石磨削性能一定的情况下,Va就成为影响珩磨速度和网纹质量的关键因素。

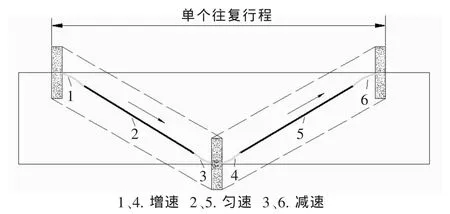

▲图2 单个往复行程油石单粒轨迹

如图2,珩磨头单个往复行程中油石单粒的轨迹变化反映了珩磨速度的变化,依此将V分6个阶段。在增、减速阶段由式(3)知:若换向加速度一定,则Va增大——增速阶段时间变长——换向时间延长——网纹换向弧度加大——网纹质量下降。故要提高珩磨效率,则需要较高的珩磨速度,往复速度相应也要提高。往复速度提高后,虽然可以缩短往复行程时间,提高加工效率,但同时会导致换向时间的延长,影响整体珩磨质量。为了保证缸套表面的光洁度,Vt必须达到一定的高度,且网纹夹角符合性能要求。

实际加工时,半个行程中珩磨油石单粒运动路程和时间的关系式如下(对应图2中1、2、3三个阶段,4、5、6阶段的路程量和所用时间可认为和前3阶段相同):

式中:t为匀速段时间。

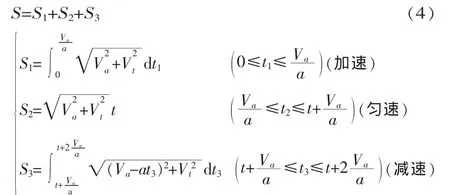

经验证明,提高珩磨效率,需要提高Va,现代珩磨的特点之一就是具有较高的往复速度(25~35 m/m in),且θ=45~70°时,珩磨效率较高[5]。以此经验为基础,假设加工φ100×195 mm缸套,Vt=52.7 m/m in(0.878 m/s),且保持不变,在符合θ=45~65°的范围内,Va分别取25 m/m in、35 m/m in(0.417 m/s、0.583 m/s),其它珩磨工艺参数和所用油石完全相同。根据上式用Matlab绘制路程、时间关系图。

▲图3 两种往复速度下路程和时间的关系

▲图4 往复速度、网纹夹角的关系

如图3所示,A、B、C分别为Va=0.583 m/s时对应的加速、匀速、减速段路程—时间关系;D、E、F分别为当Va=0.417m/s时对应的加速、匀速、减速段路程—时间关系。显然,当Va=0.583 m/s时,完成半个珩磨行程的时间远低于Va=0.417 m/s时所用时间,即往复速度提高,珩磨效率随之提高;加速段A和减速段C通过的路程和所用时间高于Va=0.417 m/s时相应的D、F段的路程所用时间,即往复速度高时换向区面积增大。所以,在换向加速度一定时,高的往复速度会产生较大的换向区域,降低工件加工面整体网纹质量,可以有效提高珩磨效率;珩磨速度低时,会降低珩磨效率,换向区域会减小,有利于工件加工面整体网纹质量。

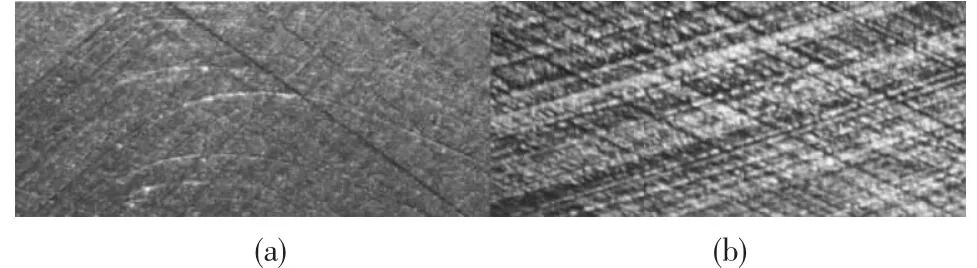

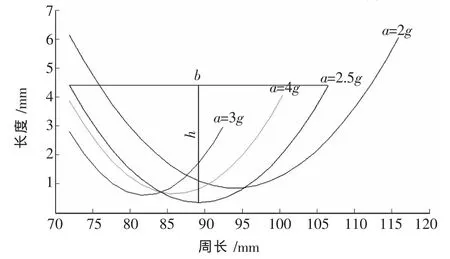

由式(2)知,Vt取定后,往复速度、网纹夹角之间的关系如图4所示,Va的选取范围应满足工件对网纹夹角θ1<θ<θ2的硬性要求,Vx、Vy是满足网纹夹角范围要求的两种临界往复速度。为了保证换向时所用时间最短,从而形成的换向网纹弧度最小,网纹质量较好,应在Vx、Vy之间选取Va=Vx,但效率低;已知往复速度越高,加工效率越高,则Va应取Vy,此时V最大,珩磨效率最高,但网纹质量差。因此,为了兼顾网纹质量和珩磨效率,珩磨往复速度可根据实际加工条件如机床性能、油石性能等在Vx 珩磨机往复换向作为珩磨机控制的关键环节,直接影响珩磨机的加工能力和质量[6]。珩磨加工的一个往复行程中,由于液压系统的固有特性,其换向加速度不可能很快,换向时间不可能太短,外加重力加速度的影响,磨头在上、下行程止端换向时,会对换向区域的网纹产生较大影响,导致网纹凌乱,网纹角不规则,纹路不清晰和弧度增大而达不到平台网纹的技术要求[7](如图5所示)。但换向加速度过大,会导致换向时对机床产生较大的冲击,影响伺服电机和整机寿命。 图6为针对直径D=100 mm,长度L=195 mm的气缸,要求网纹角θ=45~65°、珩磨旋转速度Vt=52.7 m/m in时,珩磨换向加速度a=2g、a=2.5g、a=3g、a=4g的单粒油石往复换向轨迹。 ▲图5 换向区形成的弧形网纹(a)和正常网纹(b)对比 ▲图6 不同加速度下单粒油石的换向区域轨迹 珩磨头往复换向加速度对切削效率的影响主要通过往复速度来体现。由图6知当珩磨往复速度一定时,换向加速度越高,位移量越小,换向时间越短,网纹夹角弧度越小,换向区面积越小,匀速珩磨区域面积越大,网纹整体质量越高;较高的换向加速度还能使珩磨头更快到达匀速珩磨阶段,缩短珩磨的时间,有利于珩磨效率的提高。同时,在兼顾网纹质量和珩磨效率的前提下,往复换向加速度的提高,使Va在Vx、Vy范围内选取时更接近Vy,有利于珩磨效率的提高。因此在机床整体性能允许的范围内换向加速度越高越好。 珩磨油石压力是珩磨时油石与工件加工表面接触产生的压力[8],珩磨油石压力的大小直接影响工件表面质量、油石磨损量和工件尺寸精度、表面粗糙度[9]。以金刚石油石和碳化硅油石为例:金刚石油石硬度高于碳化硅油石,在相同珩磨压力和受力的情况下金刚石油石的磨损量小于碳化硅油石,寿命更长,且金刚石油石受力后变形量极小,保证了加工的可靠性。金刚石与碳化硅相比,硬度高,可产生更大的切削作用,但自励性略差(自励性是指磨粒在磨钝后能够及时破碎、脱落,露出新的加工表面的能力)。在一定的范围内,珩磨压力越高,效率越高,同时也加剧了油石的变形和磨损,影响珩磨效率,压力过大还会引起薄壁缸套类工件的微变形,降低加工精度。选用硬度高的油石材料,可降低油石变形和磨损。但是硬度高,自励性就差,会降低珩磨工件表面质量。从保证珩磨质量的前提下提高效率的角度出发,粗珩油石要求硬度较高,磨损量低,寿命长,可承受大的珩磨速度和珩磨压力;精珩选用硬度低但自励性高的油石材料。由此知油石压力选择除考虑机床的功率大小、珩磨头及珩磨夹具的刚性等因素外,最重要的选用原则是根据不同加工工序阶段油石材料硬度及被加工工件圆度、直线度要求合理选择。珩磨速度和油石压力的调整遵循粗珩效率优先,精珩表面质量优先。 本文论述了珩磨速度、换向加速度、油石压力和油石硬度对珩磨效率的影响,通过以上分析结论如下。 (1)珩磨速度直接影响珩磨效率,换向加速度直接影响换向区面积大小和换向区网纹质量,高速高效珩磨要以高的换向加速度作保证。 (2)在油石磨削性能和机床整体性能允许的条件下,油石压力越大,珩磨效率越高。珩磨速度和油石压力的调整遵循粗珩效率优先、精珩工件工作面质量优先的原则,具体选用除考虑机床的功率大小、珩磨头及珩磨夹具的刚性等因素外,还要以加工工序、油石材料的硬度、自励性等为依据。最终的目的是油石压力的选定能在粗精加工的不同阶段兼顾油石损耗和珩磨效率。 [1]邓力凡.基于网纹结构的平台内孔珩磨加工技术的研究[J].内燃机与配件,2010(8):12-17. [2]孙琦.平台网纹珩磨技术在北京型柴油机气缸套加工中的应用[J].机车车辆工艺,1996(3):11-12. [3]杨光明.气缸套平台网纹加工技术研究[J].柴油机,2007(5):43-46. [4]曲昕.发动机缸套珩研加工技术[D].天津:天津大学,2003. [5]张云电.现代珩磨技术[M].北京:科学出版社,2007. [6]梁明柱.金刚石平台网纹珩磨工艺试验研究[D].济南:山东大学,2004. [7]Deepak Lawrence,K Balakrishnan Ramamoorthy.An Accurate and Robust Method for the Honing Angle Evaluation of Cylinder Liner Surface Using Machine Vision[J].Advanced Manufacturing Technology,2011,55:611-621. [8]周宝福.珩磨工艺中主要参数的选择[J].机械制造,1998(2):17-18. [9]P Pawlusa,T Cieslakb,T Mathiac.The Study of Cylinder Liner Plateau Honing Pr ocess[J].Journal of Materials Processing Technology,2009,209:6078–6086.2 珩磨头往复换向加速度的影响

3 珩磨油石的压力和硬度的影响

4 结论