一种阀杆(阀门)密封装置的优化设计*

□刘映泉 □王志强 □邹辉

新兴重工湖北三六一一机械有限公司 湖北丹江口 442712

现有水道、油道、气道的使用终端,通常是水嘴、液体加注器械及阀类,这些终端器具的阀类密封圈基本上是装配在阀杆(或阀门)的大径部和轴颈部。此类结构,在液体处于低压(<0.4 MPa)状态下尚可,但在液体处于高压(≥0.4 MPa)状态下,阀杆(阀门)机构(含密封圈部分)的工作会出现如下异常:①高压密封试验不合格;②密封件频繁受到冲击并与阀杆本体产生相对位移,易损;③开启压力过大或引起部件变形而失效,进而影响到整个系统的工作。伴随现代化的步伐,液体高压环境无处不在,每年因此而导致的各类液体终端使用器具的失效损失惊人。

基于上述不足,笔者提供一种有效提高阀类器具(作直线运动的阀类)的额定工作压力及使用稳定、可靠的密封装置。

1 问题描述

有一款主副阀加油枪,对样件进行性能测试:低压试验合格(<0.4 MPa);高压试验时,当液体压力达到额定(≥0.4 MPa)的试验压力时,副阀(泄压阀)开启后,手感压力明显;主阀开启后,部分样件开关手柄变形,且液体流量远不及设计要求。二次开启时,手感压力依然明显,同时流出液体量更小,不能满足设计的0.6 MPa额定工作压力,结论是高压试验不合格。对部件的强度试验表明,每个部件的强度设计是合格的。

另一款同期设计的加油器具(CRJ100阴、阳弯头阀),开关部分采用的是扭矩传递动力,阀门(含密封圈)直线进给,样件在测试过程中出现了与主副阀加油枪同样的问题,低压试验合格,额定工作压力1MPa密封试验时不合格。

2 问题分析

下面以阀杆与密封圈的工作配合,针对上述问题进行分析。

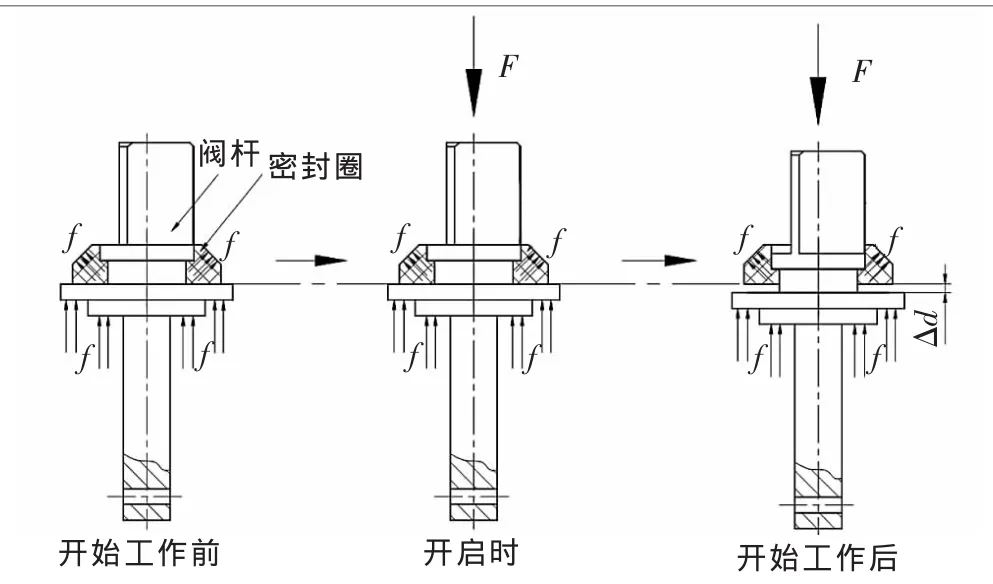

对主副阀加油枪的样件拆解,有一个细节发现,装配在副阀阀杆上的密封圈均呈“工作后”的状态,即密封圈与副阀轴肩出现了一个相对位移,密封圈底面不再贴紧副阀轴肩端面。密封圈最初是装配在阀杆(副阀)上的,其斜面为密封面,与主阀内侧锥面接触并密封。密封圈及轴肩以下部分在样件开始工作之前处于一定的液压状态之下,根据其工作原理,可以模拟其过程(见图1):阀杆(副阀)受力F(来至手柄开关传递的外力)后向下产生位移,装配在阀杆上的密封圈可塑性很大,因密封圈依然承受来自液压系统的压力f,密封圈会继续紧贴大阀内侧密封面,这样,密封圈与阀杆之间就产生了相对的位移△d,出现泄压阀系统工作失效的情形,开关系统在没有泄压的情况下直接打开主阀,其承受来自液压系统的压力此时会骤然倍增,致使部分组件承受压力超过设计标准而变形、失效。

3 优化设计

▲图1 阀杆受力过程

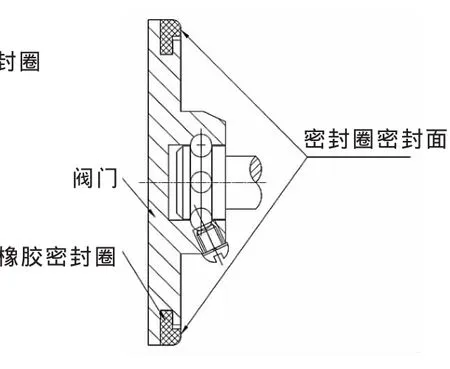

阀杆(阀门)+密封圈是目前油、气、水道终端使用器械的一种主要密封形式,密封圈与阀杆(阀门)按各自的图纸分别加工完成,然后将密封圈装配在阀杆(阀门)上(见图2、图3),尽管在密封圈与阀杆配合部位的过盈量很大,依然无法改变目前的使用结果。

▲图2 阀杆密封形式

▲图3 阀门密封形式

基于上述实验结果,可以认为,原有的设计理念不适合较高或者高压环境。要提高现有阀类器具的高压工作能力,延长油、气、水道终端使用设备的寿命,必须对原有阀杆(阀门)密封圈进行有限元优化设计,确保阀杆(阀门)+密封圈在工作中保持完全联动。

下面是优化设计后的阀杆(阀门)密封圈结构,见图4、图5。

考虑到其结构的相同性,这里仅对阀杆密封圈进行介绍。

▲图4 优化后的阀杆密封

▲图5 优化后的阀门密封

1)从图2和图4的对比可以看到,阀杆的形状及尺寸优化前后没有变化。

2)从图2和图4的对比可以看到,橡胶密封圈的上半部(含密封面)保持与原密封圈相同,优化后的密封体有效地利用了阀杆的轴肩(最大径外圆部及上下两端面),并对轴肩实施了包裹,包裹厚度均为1 mm。

3)图2中,阀杆密封圈系统中密封圈与阀杆是按各自的图纸尺寸加工,然后装配形成;图4中,阀杆是按图纸加工制造,而密封体则是通过注塑模在阀杆密封圈总成中密封圈所在的部位实施注塑成型完成。

通过在密封圈所在的部位成型铸胶,即完成了阀杆密封圈的优化——挂胶阀杆,挂胶阀杆能让阀杆和密封圈在工作中保持完全联动。

从图4可以看出,整体式挂胶阀杆完全克服了阀杆与密封圈分体装配时因受油压和开启机构的外力,两者之间有产生相对位移的可能。只要阀杆受压产生位移,密封部分一定会产生相同位移的联动,这已在后期的实验中得到了验证。

整体式阀杆(阀门)密封圈制造的工艺过程如下。

1)酸洗阀杆-去氧化膜、去脂;2)阀杆在沸水漂洗,时间0.5 h;3)在阀杆挂胶部位均匀涂抹列克纳胶(一种橡胶与金属结合的胶合剂),涂抹计3次;4)丁腈橡胶带缠挂胶部位;5)成型:阀杆在铸型模内经过13 MPa硫化压力、温度160℃及硫化时间15 m in后取出;6)修整:对挂胶部位修整飞边。

由于密封体使用的材料与分体式装配时密封圈所用材料相同,按原有单体密封圈的技术条件验收。在对整体式阀杆(阀门)密封圈进行检查时只检查密封体与金属黏结的牢固性(包括耐油试验后),对阀杆密封圈72h喷气航煤试验后,金属与橡胶黏接部位黏结牢固,无脱、裂痕迹;对汽油+苯(汽油∶苯=3∶1×24 h/常温)的吸油率及因吸油引起的体积膨胀率均符合图纸的技术要求,金属与橡胶黏接部位黏结牢固,无脱、裂痕迹。

4 试验

1)把主副阀加油枪中的阀杆+密封圈(图2结构)用优化后的整体式阀杆密封圈(挂胶阀杆,图4结构)进行置换,然后对加油枪实施工作压力试验。

(1)启动试压机,按0.4MPa、0.6 MPa、0.8 MPa、1 MPa、1.6 MPa升压,然后分别开启加油枪手柄,在5种压力条件下,加油枪副阀开启轻松,达到了泄压的目的,继续扣动手柄,主阀轻松打开,反复开启-关闭-开启,加油枪工作正常;

(2)对加油枪进行拆解,检查手柄、顶杆等开启系统零部件,符合零件图形状及尺寸,阀杆密封圈(挂胶阀杆)中密封体与阀杆整体性好,黏接部位无扯裂痕迹,整体尺寸符合图纸要求。

2)CRJ100阴、阳弯头阀技术要求其工作压力是1MPa,使用经优化的阀门密封圈后,克服了高压密封试验(≥0.4 MPa)不合格的问题,同时将最大工作压力提升到1.8 MPa,对阀门开启系统拆解检查结果与加油枪副阀(阀杆密封圈)优化后的情况相同。

以上两种优化形式的密封装置实验效果均表现良好,均达到了预期目的。

5 结束语

本文对传统分体式阀杆(阀门)密封装置高压工作环境中暴露的不足,进行了详细的分析,提出了整体式阀杆(阀门)密封装置的优化设计方案,解决了水道、油道、气道的使用终端(橡胶密封活门式阀类产品)高压工作能力。优化后密封装置结构简单,因优化成本极低(可以忽略),优化实用性强,可以广泛应用于水道、油道的等终端器具。

[1]谢忠麟.杨敏芳.橡胶制品实用配方大全[M].北京:化学工业出版社,1989.

[2]机械设计手册编委会编著.机械设计手册[M].北京:机械工业出版社,2004.

[3]R.A.法西罗夫斯基著,王洪祚,刘芝兰译.聚合物的粘接作用[M].北京:化学工业出版社,2004.

[4]李东光.精细化工产品配方与工艺[M].北京:化学工业出版社,2008.

[5]唐念钊,古莹庵,莫雨松.互换性与技术测量[M].北京:中国计量出版社,1991.