电解铜箔废水NF+NF+RO全膜法工艺探究

潘文刚,张水水,韩 粒

(上海晶宇环境工程有限公司,上海 200434)

电解铜箔是覆铜板(CCL)及印制电路板(PCB)制造的重要的材料[1].在当今电子信息产业高速发展中,电解铜箔被称为电子产品信号与电力传输、沟通的“神经网络”.工业和信息化部发布2011电子信息产业实现销售收入9.30×1013元,增幅超过20%,成为我国国民经济的主要支柱产业之一,中国将来还会有大量的电子信息基础材料制造业(电解铜箔、PCB等)蕴育产生.但在环境保护意识日益增强的今天,各级政府部门对产生环境污染的项目严格把关,类似电解铜箔、线路板企业的废水处理及其排放成为各生产企业的难题[2].在此将电解铜箔废水进行资源全回收实验研究,为电解铜箔废水处理提供新的方法.

电解铜箔生产主要工序有3道:配制硫酸铜溶液、生箔制造、表面电镀处理,电解铜箔生产及表面处理的各道工序中,都要有水洗过程,以清除铜箔表面附带的电解液,在整个电解铜箔生产过程中会产生大量的废水,占全部废水排放量的90%以上[3],而这些废水主要为硫酸铜溶液.根据不同厂家的不同生产工艺,一般废水ρ(Cu2+)为50~300mg/L、ρ()为100~500mg/L.

国内早期的铜箔废水处理方法有置换法或中和法[4],但采用该两种方法的不足之处在于:产生二次污染、消耗大量水资源且铜回收不完全.进入20世纪90年代末,国内新建成投产的电解铜箔生产企业大部分采用国际流行的膜分离技术,使生产废水中的铜离子得到最大限度的回收,同时有效降低酸含量,各项指标达到且高于目前国内执行的有关生产企业废水排放标准.

本实验采用1段纳滤(NF)+2段纳滤(NF)+反渗透(RO)全膜法处理工艺,观察浓缩倍数变化与膜通量、进出水电导率、pH、ρ(Cu2+)的关系,将电解铜箔废水中的铜离子和水进行资源回收,膜系统产水作为工艺用水循环利用,提高了铜盐的利用率,降低生产成本,减少废水对环境的二次污染.

本文采用膜分离组合技术对铜箔废水进行了处理回收试验,铜盐回收达到19.18g/L,系统水回收率达到98.75%.

1 方 法

1.1 实验设备

实验所用膜分离设备(见图1).

1.2 实验过程

图1 实验装置示意图Fig.1 Schematic diagram of the experimental installation

选用某铜箔生产企业车间铜箔漂洗废水作为实验料液,其水质为:ρ(Cu2+)为200~300mg/L,ρ()为350~450mg/L,pH≈4.2~5.8,电导率为650~1200μs/cm,温度约15~25℃,并含有少量Cl-及明胶、羟基纤维素添加剂等,在室内温度20℃时,采用NF+NF+RO全膜法工艺进行实验研究,原水经预处理后进入一段NF膜系统进行8倍浓缩,浓缩液进入二段NF膜进行序批式浓缩,实现对原水80倍浓缩,铜离子浓缩到19.18g/L后进行资源回收,一段NF膜透过液进入至后续RO膜,滤出液作为工艺用水循环利用,二段NF膜透过液回至一段NF系统.通过观察产水电磁流量计读数检测产水流速,用电导率测定采用电极法用DDS 11C电导率仪检测,pH采用电极法用pH 仪检测[5],原子吸收分光光度法检测ρ(Cu2+)[6].

2 结果及讨论

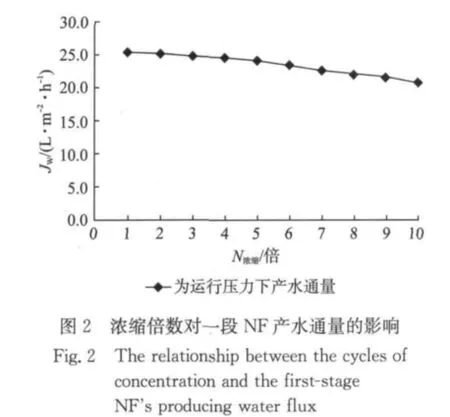

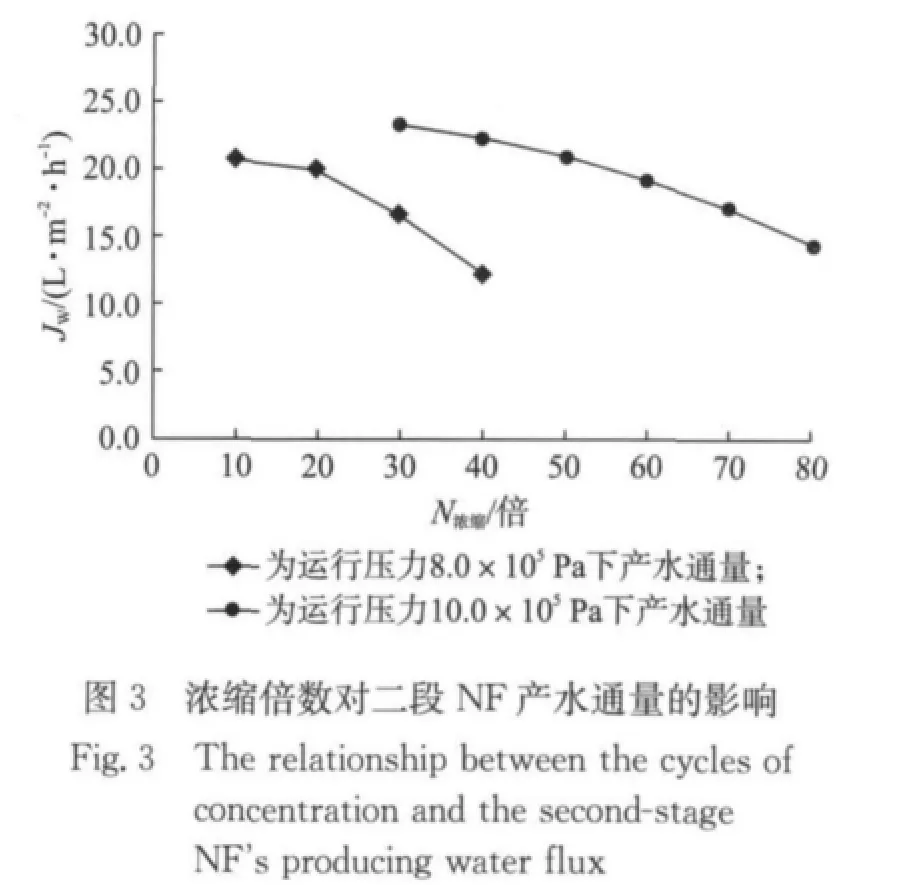

2.1 浓缩倍数变化时对膜通量的影响

图2和图3为废水浓缩倍数(N)与渗透膜产水通量(Jw)的关系图.

在室温(20℃)下,初始进水压为8.0×105Pa,对产水通量与各级膜浓缩倍数(N)的关系进行分析,从图2,3可以看出产水通量随着浓缩倍数(N)的增加而降低.这一现象可由优先吸附——毛细孔流模型[7]来解释:

式(1)中Δπ为渗透压,单位为Pa,R为截留率;T为绝对温度;ρ为溶液浓度,单位为mg/L;A、B为常数;M 为摩尔质量,单位为mol/L;式(2)中Jw为膜通量,单位为L·m-2·h-1;ΔP为膜系统运行压力,单位为Pa,σ为反射系数.

溶液浓度ρ和渗透压(Δπ)呈正方向变化增大,因此溶液浓度ρ增大,溶液渗透压(Δπ)也随之变大;而渗透压(Δπ)与膜通量(Jw)成反比.因此,随着溶液浓度ρ增大,膜通量(Jw)会呈下降趋势[8].

在浓缩1至8倍时,浓缩倍数对膜通量影响不大,膜通量下降趋势较为平缓,膜通量能够保持在20L/(m2·h)以上,浓缩10至20倍时,膜通量下降趋势较为明显,膜通量仍保留在20L/(m2·h)以上;从30倍浓缩至40倍时,产水通量骤然降低,浓缩40倍时降低至15L/(m2·h)以下,为使后续膜系统运行处于最合适的运行工况,在浓缩30倍时提升进水压力至1.0×106Pa,可使膜通量稳定在20L/(m2·h)以上.由式(2)可以得出膜通量(Jw)随着运行压力的升高而增大,由此可知,通过适当压力调整,可使系统保持合适的产水率,达到高倍浓缩要求.

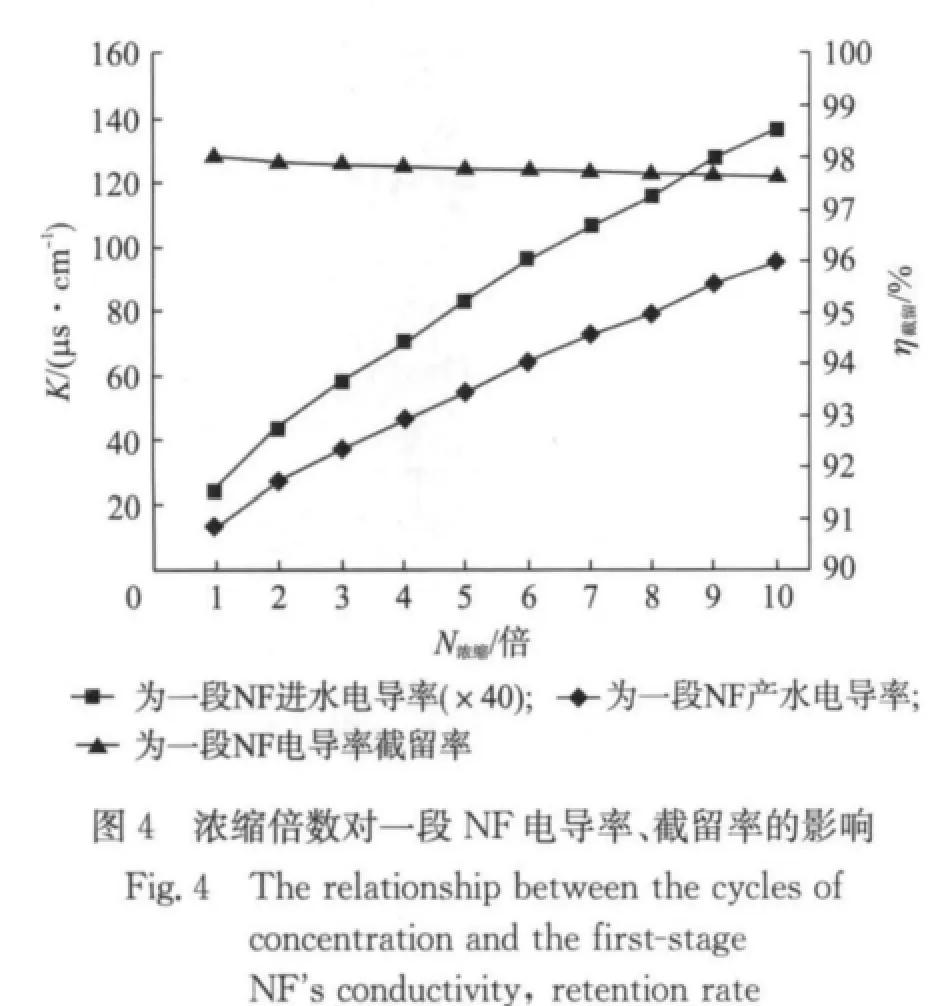

2.2 浓缩倍数变化时对电导、截留率的影响

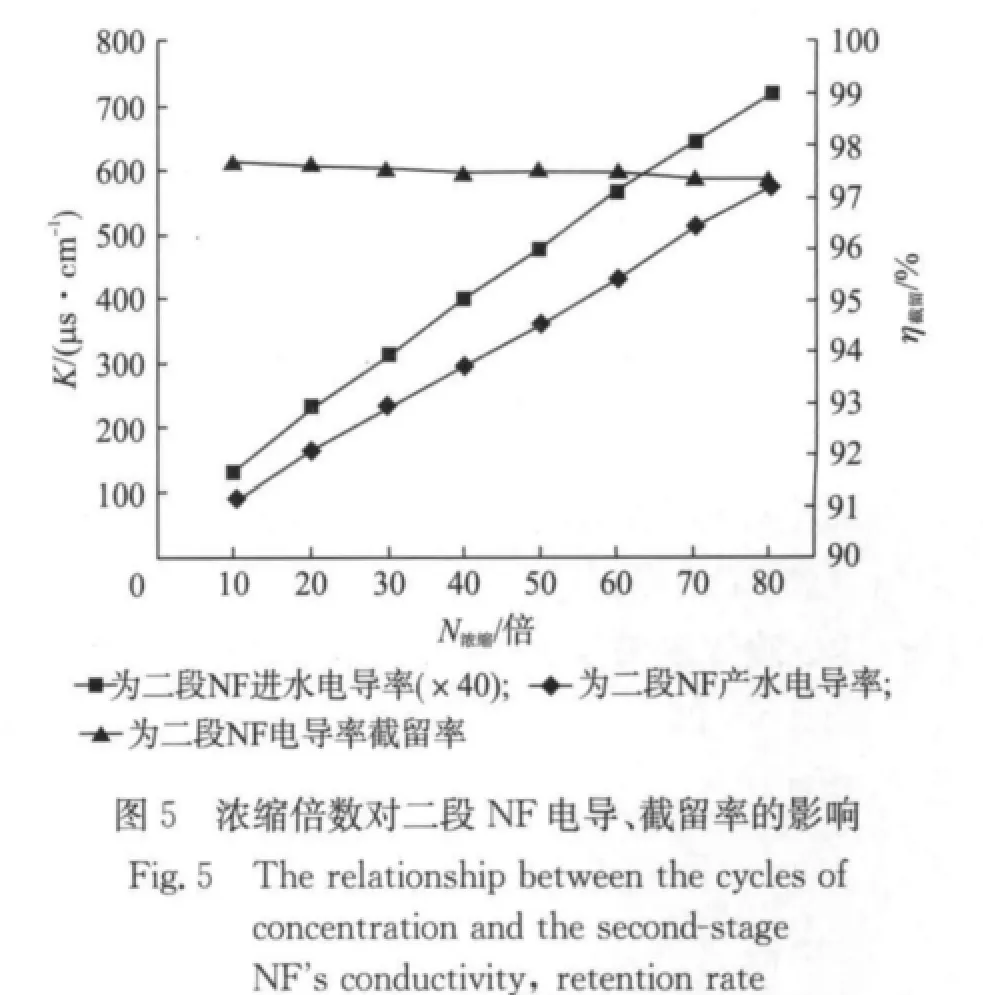

图4和图5为废水浓缩倍数(N)与电导率(K)的关系图.

在室温(20℃)下,初始进水压力为8.0×105Pa,对电导率、截留率与各级膜浓缩倍数(N)的关系进行分析,从图4,5可以看出浓水电导及产水电导随着浓缩倍数(N)的增加,呈上升趋势,在较低压力下运行,系统的截留率稳定在97%以上.

2.3 浓缩倍数变化时对进出水pH的影响

图6和图7为废水浓缩倍数(N)变化与pH的关系图.

在室温(20℃)下,初始进水压力为8.0×105Pa,对pH变化与各级膜浓缩倍数(N)的关系进行分析,从图6,7可以看出随着浓缩倍数的增加,浓水pH及产水pH呈下降趋势.随着浓缩倍数的增加,pH值呈下降趋势,膜系统在酸性条件下不存在结垢风险.

2.4 浓缩倍数变化时对铜盐截留率的影响

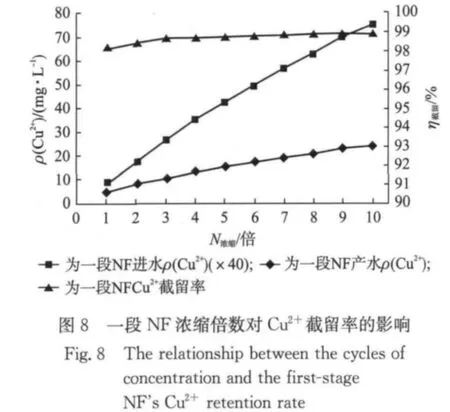

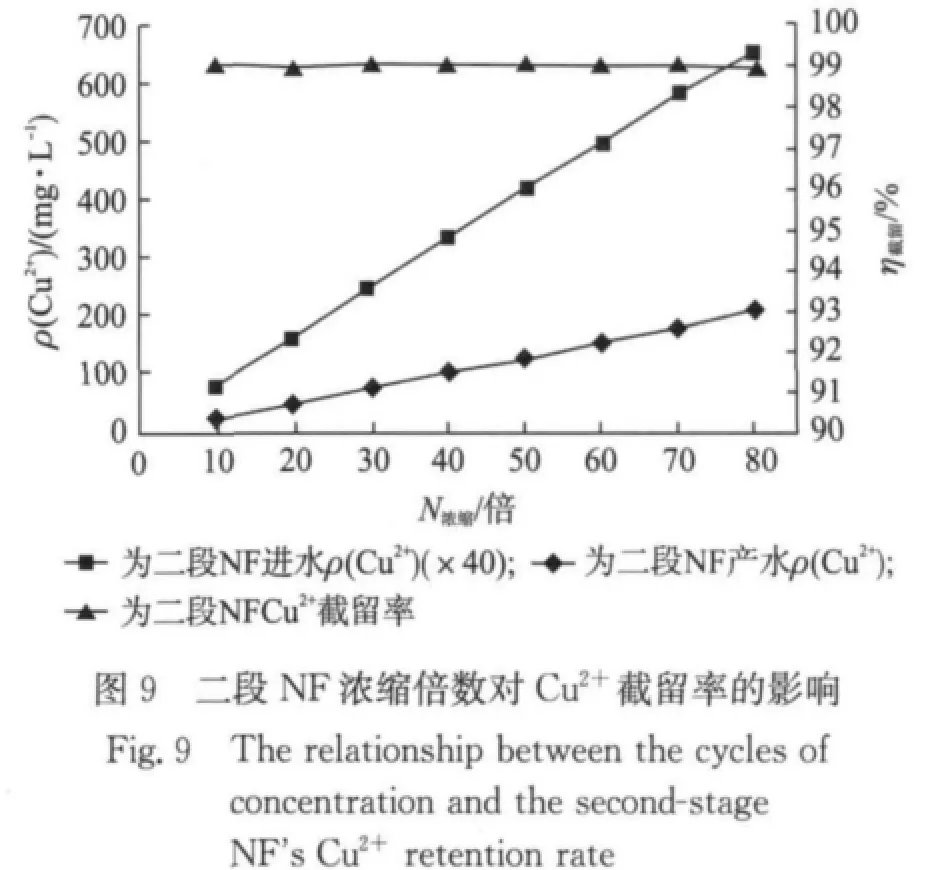

图8和图9为废水浓缩倍数(N)变化与铜盐截留率的关系图.

由图8,9可以看出,随着浓度倍数(N)的增加,对铜离子截留率稳定在98%以上,经80倍浓缩后,ρ(Cu2+)离子浓度可达到19.18g/L.

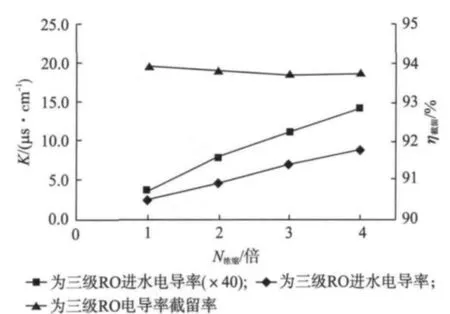

2.5 RO膜浓缩倍数对进出水电导、截留率的影响

二段NF的产水到一段NF作为进水再处理,取一段NF膜的产水进行反渗透分离处理,实验结果如图10所示.

图10 RO膜浓缩倍数对出水电导、截留率的影响Fig.10 The relationship between the cycles of concentration and the RO's outlet water conductivity retention rate

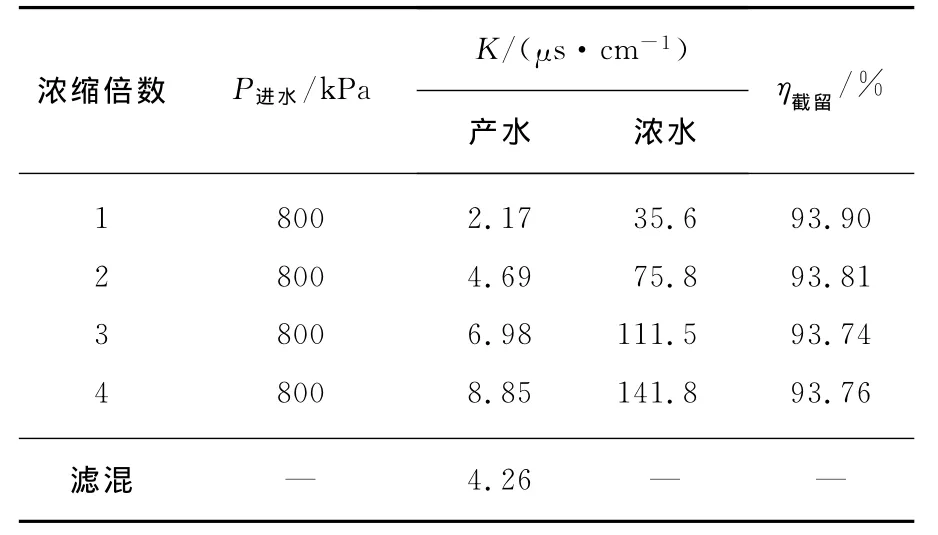

表1 RO膜实验数据Tab.1 The experimental data of RO membrane

由图10及表1可以看出,在进水压力为8.0×105Pa时,系统稳定截留率在93%以上,对于一段NF系统产水,滤出液经过RO系统后,混合产水能稳定小于5μs/cm,满足电解铜箔漂洗水使用要求,可以循环利用.

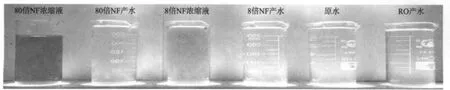

通过实验料液的色度照片(见图11)及全文综述分析后得出如下结论:

(1)随着浓缩倍数(N)的增加,NF膜系统截留率稳定在97%以上,通过适当压力调整,可使系统产水通量在20L/(m2·h)以上;

(2)随着浓缩倍数(N)的增加,由10倍增加至80倍,NF膜系统浓水及产水pH呈下降趋势,不存在结垢风险,确保废水能做到高倍浓缩;

图11 滤出液与原水、浓缩液的色度比较Fig.11 The chromaticity between the experimental water

(3)在低压时完成对废水的80倍浓缩,浓缩液中铜盐回收19.18g/L,电导为21580μs/cm,滤出液通过后续RO膜处理,可使产水电导率小于5μs/cm,满足电解铜箔漂洗水使用要求,实现铜离子与水资源双重回收.

[1]袁智斌.电解铜箔清洗液回收利用技术[J].铜业工程,2006,3(1):44-45.

[2]石 晨.电解铜箔废水处理[J].印制电路信息,2003,7(6):47-48.

[3]叶敬敏,杨燕芹.浅谈RO膜分离技术在电解铜箔生产废水回收处理中的应用[J].印制电路信息,2012,61(6):61-62

[4]李 平,孟宪锋,李建阳.特殊分离膜在铜箔漂洗水处理中的应用[J].膜科学与技术,2008,28(6):85-86.

[5]GB 5070—2006,生活饮用水标准检验方法[S].

[6]GB 7475—1987,水质铜、锌、镉、铅的测定方法[S].

[7]GB 5070—2006,生活饮用水标准检验方法[S].

[8]王 湛.膜分离技术基础[M].北京:化学工业出版社,2000:53-64.

[9]夏俊芳,曹海云.膜分离技术处理电镀废水的实验研究[J].上海环境科学,2006,25(2):70-71.