反应条件对MoP/TiO2-SiO2-Al2O3催化剂加氢脱氮性能的影响

顾永和,王博,崔操,王其舟

(1.兰州石化职业技术学院,甘肃 兰州 730060;2.中国石油锦州石化公司,辽宁 锦州 121002;3.新疆独山子石化公司,新疆 独山子 833600)

反应条件对MoP/TiO2-SiO2-Al2O3催化剂加氢脱氮性能的影响

顾永和1,王博2,崔操3,王其舟3

(1.兰州石化职业技术学院,甘肃 兰州 730060;2.中国石油锦州石化公司,辽宁 锦州 121002;3.新疆独山子石化公司,新疆 独山子 833600)

用溶胶凝胶法制备了不同TiO2含量的MoP/TiO2-SiO2-Al2O3催化剂,对含喹啉的模型化合物,在连续固定床反应器上进行了HDN活性评价,考察了不同反应条件(反应温度、空速、压力、氢油比)对催化剂加氢脱氮性能的影响。结果表明:原位还原法制备的磷化钼催化剂,其加氢活性与原位还原条件有较大的关系,实验确立了最佳加氢脱氮的反应条件为:反应温度为380℃,空速为2.0h-1,压力为3.0MPa,氢油比为500。

MoP;TiO2-SiO2-Al2O3;加氢脱氮

前言

柴油中含有大量苯胺类、喹啉类、吲哚类和咔唑类含氮化合物[1]。这些氮化物含氮化合物(尤其是碱性氮化合物)与油品中其它非烃类化合物共存时,能促进这些物质反应,生成胶质沉淀,使柴油的安定性变差,严重影响油品的使用。而且含氮化物具有一定的碱性,易于在重整、异构化等催化剂的活性中心上吸附而使催化剂的活性减弱,因此加氢脱氮的研究具有十分重要的意义[2]。

通过加氢脱氮,可以生产较高品质、性能稳定及环保的柴油产品。1998年,Li[3]等认为磷化钼是较好的加氢脱氮催化剂,人们开始对其进行深入研究。李凤艳[4]等考察了MoP催化剂加氢精制性能,在合适的条件下,MoP催化剂对吡啶HDN的转化率可分别达到100.0%。

与传统的γ-Al2O3、SiO2相比,TiO2-Al2O3、TiO2-SiO2或TiO2-SiO2-Al2O3等多元复合载体弥补了单一载体TiO2,比表面积小和热稳定性差的缺点,同时具有比单一氧化物载体γ-Al2O3、SiO2更高的催化活性[5~7]。本课题用原位溶胶凝胶法制备了TiO2-SiO2-Al2O3三元载,制备工艺简单,短时问即可完成匀化作用,重复性良好[8]。本文用钼酸铵和磷酸氢二铵作钼源和磷源,通过浸渍、干燥、焙烧、还原制备了MoP/TiO2-SiO2-Al2O3催化剂。通过添加助剂Co,利用含有喹啉的模型化合物(十二烷加5000ppm喹啉)对MoP/TiO2-SiO2-Al2O3的加氢脱氮(HDN)性能进行评价,确定加氢脱氮的最佳反应条件以及三元载体的最佳配比,旨在开发一种高效的柴油加氢脱氮催化剂。

1 实验部分

1.1 原料

钛酸四正丁酯、正硅酸四乙酯、氧氯化锆、乙醇、硝酸、钼酸铵、磷酸氢二铵、硝酸钴、喹啉,十二烷均为化学纯。

1.2 Co-MoP/TiO2-SiO2-Al2O3催化剂的制备

1.2.1 TiO2-SiO2-Al2O3载体的制备

采用钛、硅的醇盐以作为复合氧化物制备的前驱体,以无水乙醇作为溶剂,通过前驱体的水解和醇解形成混合溶胶(氧氯化锆醇解完全以检测溶液的pH值为1~2为准),在不断强烈搅拌的条件下,向溶胶中加入模板剂(以阴离子表面活性剂十六烷基三甲基溴化铵为模板剂),搅拌均匀后,将凝胶浸渍到干燥后的γ-Al2O3上,在鼓风干燥箱中干燥24h后,碾碎成粉末再于马弗炉中程序升温至500℃焙烧4 h,自然冷却后制备n(Ti)/n(Al)/n(Si)分别为1∶8∶2,1∶4∶1,2∶4∶1的TiO2-SiO2-Al2O3载体(TiO2质量分数分别为8%,15%,32%,分别标记为T1A8S2,T1A4S1,T2A4S1,下同)。

1.2.2 MoP/TiO2-SiO2-Al2O3催化剂的制备

活性组分的负载采用共浸渍法,称取一定量的钼酸铵和磷酸二氢铵溶于适量的二次蒸馏水中(各种复合载体的吸水量已提前测量),溶解完全后,用胶头滴管将溶液缓慢滴入复合载体上,并用研钵碾压载体使活性组分负载均匀。室温浸渍24h后,放入鼓风干燥箱中于120℃干燥4h,再于马弗炉中程序升温至500℃焙烧4h,冷却至室温即制得负载型催化剂的前体。将该前体在氢气流(纯度99.999%,100 mL/min)中以25℃/15min的速率升温至600℃进行还原,制得MoP/TiO2-SiO2-Al2O3催化剂。

1.2.3 催化剂表征

采用广角X射线衍射。用日本理学D/max-RB X射线衍射仪测定衍射强度,CuK仅辐射,闪烁计数器前加石墨弯晶单色器,工作电压40 kV,工作电流100 mA,测角仪半径185 mm,光阑系统DS=SS∶l(°),RS=0.15 mm。采用q-2q步进扫描方式,步长0.02(°),扫描速率为8(°)·min-1。

N2吸附表征采用美国Micromeritics Instrument Corporation生产的ASAP 2405吸附仪,测定前将样品在200℃真空脱气6h,N2为吸附质,-196℃测定。1.2.4催化剂的加氢脱氮活性评价

以喹啉的模型化合物(含5000 ppm喹啉的正十二烷溶液)为原料对催化剂进行活性评价。用高压计量泵将原料注入装有上述催化剂的反应器,催化剂活性用脱氮率(即喹啉的转化率)描述。

2 结果与讨论

2.1 催化剂表征

2.1.1 负载型催化剂的晶型结构

图1 负载MoP后不同物质的量配比的催化剂的X衍射谱图Fig.1XRD of different n(Ti)/n(Zr)/n(Si)mixed support after loading MoP

当Mo负载量为20%时,三种不同物质的量配比的MoP/TiO2-ZrO2-SiO2催化剂焙烧后的XRD谱图如图1,由图中可看出,在θ=43.06处均有明显的MoO3特征峰,MoO3单体晶相的含量明显增加,物相处于MoO3和TiO2-SiO2-ZrO2共存的状态。

2.1.2 三元复合载体的比表面积和孔结构测定

从表1可以看出,随着TiO2含量的增多,载体的比表面积、孔径和孔容呈下降的趋势。这是由于TiO2进入Al2O3的微孔中覆盖在其表面,相对于Al2O3而言,TiO2是一种比表面积小得多的氧化物(约10 m2/g)[8]。

根据图2载体的孔径分布来看,添加TiO2组分,使2~44nm介孔减少,大于44 nm的中孔和大孔变化不明显,但仍以中孔为主。从氮气吸附曲线来看,三种载体都属于第Ⅵ类,具有中孔特征。吸附曲线形状相似,说明添加TiO2没有从根本上改变原载体的结构特征,这是由于原位溶胶凝胶过程在载体表面进行,能基本保持原有中孔材料的特性,胶体溶液的性质对载体最终的比表面积、孔结构特征影响不大,避免了因分子凝聚程度不同,而影响最终氧化产物的结构特征[9]。

表1 不同类型载体的比表面积、孔径和孔容Table 1Surface area,pore diameter and pore volume of different type supports

2.2 反应条件对催化剂加氢脱氮活性的影响

2.2.1 反应温度对催化剂加氢脱氮活性的影响

将制备好的催化剂,在还原条件下恒温4h,使温度降至反应温度,即时用于反应。

在空速2h-1,氢油比500,压力3.0MPa的条件下进行加氢脱氮反应,考察了不同反应温度对催化剂加氢脱氮活性的影响。

图2 几种复合载体的N2吸附曲线Fig.2N2adsorption isotherms for the mixed supports

图3 喹啉转化率随HDN反应温度的变化关系Fig.3Chinoline conversion as a function of HDN reaction temperature

由图3可以看出,转化率随反应温度的升高而增加,并在380℃左右达到最高,为97.85%。从动力学角度来看,加氢脱氮反应速度常数k与反应温度之间的关系往往符合Arrhenius方程。温度越高反应越快,但温度升高往往受到热力学的限制,而且过高的温度容易使油品结焦。因而HDN反应需要在较高反应温度下进行,即最佳反应温度为380℃。2.2.2反应压力对催化剂加氢脱氮活性的影响

由以上研究得出,在380℃,空速2h-1,氢油比500时加氢脱氮率最高,所以我们在此条件下进一步考察了反应压力对催化剂加氢脱氮性能的影响。实验中采用TiO2-SiO2-ZrO2复合载体负载催化剂,考察不同摩尔配比下反应压力对催化剂HDN反应的影响,结果见图4。

图4 喹啉转化率随HDN反应压力的变化关系Fig.4Chinoline conversion as a function of HDN reaction pressure

根据结果可以分析出,压力对加氢脱氮活性的影响很大,随着压力的升高活性逐渐增大,在3 MPa后增大趋势逐渐减缓。在加氢精制过程中,氮化物在氢的作用下转化为NH3和烃,这是一个体积缩小的反应,因而从热力学角度看,加大压力有利于提高脱氮反应的转化率,而且高压下,催化剂表面上反应物和氢的浓度都增大,其反应速率也随之加快。但反应压力过高会使绝热反应器平均床层温度升高,而且提高压力会使装置投资增加,从而增大成本。由实验数据可得出本实验的最佳压力应为3 MPa。

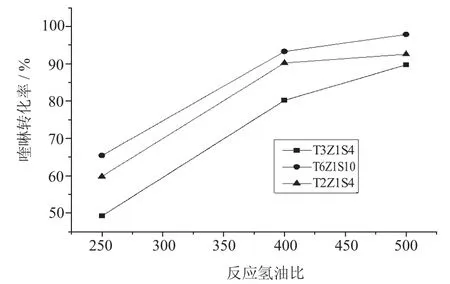

2.2.3 氢油比对催化剂加氢脱氮活性的影响

氢油比是单位时间里进入反应器的气体流量与原料油料的比值,它是加氢过程四大工艺参数之一。在380℃、空速2h-1、3.0MPa的条件下,考察了氢油比对催化剂加氢脱氮性能的影响,实验结果见图5。

当氢油比增大时,反应器内氢分压上升,参与反应的氢气分子数增加,有利于提高反应深度;同时,随着氢分子数增加,有助于抑制结焦前驱物的脱氢缩合反应,使催化剂表面积炭量下降,这有助于维持催化剂较高的活性和延长催化剂的使用周期。但由于氢油比增大导致氢流速增大,反应时间缩短不利于加氢反应而且氢气价格较为昂贵不易消耗较多。综合考虑本实验选择氢油比为500∶1。

图5 喹啉转化率随HDN反应氢油比的变化关系Fig.5Chinoline conversion as a function of HDN reaction V(H)/V(O)

3 结论

(1)添加TiO2没有从根本上改变原载体的结构特征,能基本保持原有中孔材料的特性。

(2)不同TiO2含量对载体比表面积、孔径和孔容有较大影响,随着TiO2含量的增加,载体比表面积、孔径和孔容均有不同程度的下降。

(3)原位还原法制备的磷化钼催化剂,其加氢活性与反应条件有较大的关系,确定了最佳加氢脱氮的反应条件为:反应温度为380℃,空速为2.0h-1,压力为3.0MPa,氢油比为500(体积比)。

[1]韩晓,马波.催化裂化柴油中氮化物分布规律的研究[J].石化技术,2006,13(2):7.

[2]徐征利,吴辉,李承烈.加氢脱氮动力学模型[J].华东理工大学学报,2001,27(1):42~45.

[3]Li W,DHANDAPANI B,OYAMA S T.Molybdenum phophide:A novel catalyst for hydrodenitrogenation[J].Chem Lett,1998,27(3): 207~208.

[4]赵天波,李风艳,李翠清,等.一种新型的磷化钼加氢精制催化剂的研究[J].分子催化,2003,17(1):52~55.

[5]张铁珍,贾云刚,张文成等.复合氧化物载体用于加氢脱硫催化剂的研究进展[J].化工科技市场,2006,29(8):40~43.

[6]张绍金,周亚松,徐春明.TiO2-SiO2复合氧化物的理化性质及其对柴油加氢精制性能的影响[J].化工学报,2006,54(4):769~774.

[7]王鼎聪,孙晶.TiO2复合氧化物的制备及其加氢脱硫应用进展[J].抚顺烃加工技术,2005,2:27~37.

[8]关媛,林西平,邬国英,等.原位溶胶一凝胶法制备深度加氢脱芳烃催化剂NiO-MoO3/SiO2-Al2O3-TiO2[J].石油学报,2008,24(3):274~280.

[9]南军,谢海峰,柴永明等.一种TiO2修饰的Pd/Al2O3选择性加氢用催化剂的研究[J].催化学报,2005,26(8):672~676.

The Effect of Reaction Conditions on MoP/TiO2-SiO2-Al2O3Catalysts and Their Hydrodenitrogenation Activity

GU Yong-he1,WANG Bo2,CUI Cao3and WANG Qi-zhou3

(1.Lanzhou Petrochemical College of Vocational Technology,Lanzhou 730060,China;2.PetroChina jinzhou Petrochemcal Company,Liaoning Jinzhou 121015 ,China;3.PetroChina Dushanzi petrochemical company,Xinjiang Dushanzi 833600,China)

The MoP/TiO2-SiO2-Al2O3catalysts with different TiO2contents were prepared by sol-gel method.The evaluation of the model compound with quinoline on a fixed bed reactor.The effects of different reaction conditions(temperature,airspeed,pressure,hydrogen to oil ratio)on performance of catalysts for hydrogenation of nitrogen were investigated.The results showed that the hydrogenation activity of molybdenum phosphide catalysts which prepared by in-situ reduction was related to reduction conditions,and the optimum HDN reaction condition was that:reaction temperature was 380℃,reaction pressure was 3.0MPa,the ratio of the volume of hydrogen tooil was 500∶1,and LHSV was 2h-1.

MoP;TiO2-SiO2-Al2O3;HDN

TQ624.93

A

1001-0017(2013)06-0046-04

2013-07-28

顾永和(1979-),男,辽宁人,硕士学位,助教,研究方向:主要从事清洁燃料的研究开发工作。