基于FLUENT的精密数控车床静压导轨设计及优化

李文锋,杜彦亭,赵刚

(1.重庆交通科研设计院,重庆400067;2.西安交通大学机械学院,陕西西安710049)

“精密数控车床”为“高档数控机床与基础制造装备”科技重大专项的子课题,其对数控车床的加工精度提出了微米级的要求。而静压导轨优越的吸振能力能够增强硬切削的功能和增加刀具的寿命,并能显著改善车削圆度和表面粗糙度,能够满足机床工作台的亚微米级重复定位精度及微进给功能[1]。

常用普通数控机床的静压导轨多采用传统结构形式,其油腔直接加工在导轨面上,文中研究的滑块式导轨能够解决油液回收,以及提高导轨可靠性、易加工性的问题,无疑能够更好地满足精密车床的要求。而结构及系统设计参数的合理选择,对静压导轨系统有较大影响,以前期静压导轨参数对性能影响的研究结果为基础[2],能够建立系统优化模型以求解得到最佳设计参数,同时基于FLUENT进行流场数值计算,对结构进行优化设计,达到提高静压导轨系统整体性能的目的。

1 结构方案

1.1 DLM精密车床床身结构

机床整体结构采用斜床身斜滑板的结构形式,文中以斜床身静压导轨为研究对象,研究精密机床设计条件下的静压导轨设计参数,进而设计新型的静压导轨,搭建静压导轨实验平台,研究导轨的性能。机床的具体的床身结构设计布置方案如图1所示。

结合静压导轨的结构形式与DLM系列精密车床的静压导轨工况及受载分析计算结果,确定精密车床的静压导轨结构形式如下[3]:

(1)由于存在较大的受载不均情况以及受倾覆力矩,采用闭式静压导轨结构;

(2)结合导轨的设计要求以及现有的技术经验,采用恒压式静压导轨,节流器采用双面反馈式薄膜节流器;

图1 DLM精密车床整体结构

(3)静压导轨的上下对置油腔采用不等面积油腔形式,平衡倾覆力矩及偏载,设计侧面等面积油腔,以平衡水平方向侧面受力;

(4)静压导轨的油腔形状。导轨面的宽度较大,暂时选择矩形油腔来进行分析。

1.2 滑块式静压导轨结构

采用传统的静压导轨结构,在应对重载机床的时候可以较好地满足要求,但是在以下几个方面会有问题。首先是油液的回收问题,通常此种结构导轨需要设计回油槽,但是其回油油液长时间暴露于加工环境中,污染较大;其次是传统结构不利于机床产品的批量化以及系列化生产。

针对这些问题,结合国外先进产品,提出滑块式静压导轨。滑块式静压导轨结构如图2所示,将传统静压导轨设计成模块化产品,可以单独装配到床身之上,每一个滑块独立供油。

图2 滑块式静压导轨结构示意图

导轨块3各个面都与滑块油腔形成15 μm厚度的油膜,所以各面都要求较高的加工精度,如果设计成整体结构,导轨的顶面和侧面易于加工,而底面则难以保证与另外几个面的平行度和垂直度。在结构设计中,首先以顶面和右侧面为加工基准面,精磨另外几个面,然后通过螺钉连接导轨块3与导轨底座4,完成装配之后,以其整体来进行底座底部的装配精磨加工,保证底座与顶面的平行度和与侧面的垂直度。这样设计既能够保证加工工艺性,又能够满足精度要求。

导轨整体设计如图3所示,利用螺纹3连接来固定连接导轨与机床床身,其上每隔固定距离设计螺纹连接,能够保证其连接强度。

滑块则通过精密连接螺纹孔4与机床溜板连接,保证溜板与滑块稳定连接。该新型滑块式静压导轨,从结构工艺性上面解决了加工精度难以保证的问题,其结构简单,便于制造,易于实现标准化、系列化生产,该设计已申请相关专利。

图3 滑块式静压导轨装配示意图

2 设计参数计算

确定导轨结构方案以后,根据导轨的工作性能要求,确定受载以及油腔尺寸、节流器参数等静压导轨设计参数[4]。

导轨的受载总计约4 000 N,结合导轨的性能要求,其设计指标为:

导轨正压刚度:1 300 N/μm;

油膜厚度:15 μm;

导轨侧压刚度:1 200 N/μm;

导轨拉压刚度:1 000 N/μm;

导轨位移:<3 μm

溜板的运动加速度:1.5g

溜板最大运动速度vmax:42 m/min

切削力:F切=3 000 N,垂直X轴向下

根据静压支承设计理论,首先计算确定油腔参数、节流参数、流量参数等,进而依据设计要求,进行刚度验算,以确定设计导轨刚度足够。经过计算得到滑块式静压导轨的油腔尺寸以及设计参数如表1、表2所示。

表1 油腔设计尺寸

表2 静压导轨系统参数

3 系统优化

3.1 油液黏度优化

(1)优化设计变量的选择

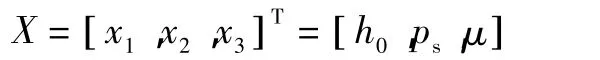

静压导轨的基本设计参数主要是静压导轨的承载载荷、油腔尺寸、油膜厚度以及节流器参数等,承载载荷是根据实际工况来确定的,需要选择确定的导轨基本参数为油膜厚度h0、供油压力ps、油液黏度μ,其他参数可基于这3个参数及导轨工况计算确定[5]。所以静压导轨的优化设计变量主要为:

在所研究的系统中,根据前述的结果,实际上,导轨的油膜厚度h0与供油压力ps是需要预先确定下来的参数,然后根据确定的参数选择油液黏度μ为设计变量。

(2)优化目标函数

静压导轨在实际工作中,所损耗的功率Nz主要包括油泵的输出功率Np和油膜与导轨面间的摩擦功率Nf两部分,液压泵的输出功率多消耗于压力下流经各管路以及间隙等损耗功率。则系统的液压泵的输出功率为:

式中:ps为供油压力,MPa;

Q为静压导轨各个油腔的总流量与溢流阀等回流流量之和,L/min;

Kq为流量系数,一般取1.52。

摩擦功率Nf用以克服油腔油膜在导轨移动中的黏性阻力Ff,按照牛顿流体摩擦定理得:

式中:As为油腔四周的封油边的面积,m2;

Ar为所开凿的油腔的面积,m2;

ht为油腔深度,mm;

v为导轨滑动最大速度,m/s。

则得到其摩擦损耗功率为:

综上可得到静压导轨的总功耗为:

由于系统确定了供油压力与油膜厚度值,故而据上所分析,静压导轨系统的优化目标函数为在确定的基础参数下,系统的总的功率损耗最低,即为:

(3)约束条件

针对上述优化问题,有以下等式约束条件和不等式约束条件:

①静压导轨供油压力、油膜厚度、油腔尺寸及油腔深度已经确定,油腔尺寸如图4所示。

图4 油腔设计尺寸示意图

②静压导轨的滑动的最大速度已经确定,vmax= 0.7 m/s。

③静压导轨油液黏度范围确定,选择的液压油的运动黏度应当从10、15、22、32、46、68、100这几个等级中选取。

其约束条件为:

(4)优化方法

由功率目标函数可以得到,系统的优化目标函数为求解一维目标函数F(X)=(Nz)min的极小值问题,为线性规划问题,采用一维搜索来进行求解。优化方法可以采用黄金分割法或者抛物线插值法进行求解极小值,利用Matlab优化工具箱,调用约束极值函数Fminbnd求解该系统的优化问题[6]。

(5)优化计算结果及分析

利用Matlab优化工具箱求解得到上述目标函数的最低功耗值对应的油液黏度为μ=0.109 75 Pa·s,据此选择油液黏度μ=0.1 Pa·s的液压油VG100。

优化前与优化后对应系统的功耗对比如表所示。

表3 黏度优化参数结果比较

在设计之初,根据经验选择VG46液压油,但是经过优化之后可知选择VG100液压油后,静压导轨系统减少约30%的功率损耗,减小了发热,能够减缓液压油因发热而导致的油液变质。

3.2 油腔结构优化

对于普通数控机床静压导轨,其油膜厚度约为3060 μm,油膜厚度足够大,供油压力较小。对于DLM系列精密车床的静压导轨,油膜厚度仅为15 μm,供油压力达到约10 MPa,根据流体力学理论可以推测,油腔的内部温度较高,尤其在油腔边与封油边相交边上,油液分子流速和压力变化急剧,温升较高。

根据文献,液压油基础油主要采用酯类油、聚α-烯烃和聚醚三类合成油,黏度越大,其分子量越大分子链越长。而油液的变质主要是油液中混入外部颗粒物及气体,以及内部油温上升和外力作用导致的分子链的断裂,包括氧化和受到外力作用产生的分子链氧化断裂。氧化变质之后的油液会产生泥垢状沉淀物,这是堵塞液压系统元件的重要原因[7]。

对于油腔的直角截面,相当于是在高温高速高压下,切割刀具作用于油液的分子链,加剧油液分子链的氧化断裂,致使油液加速变质[8]。

通过仿真研究矩形油腔内部流场特点,提出优化方案优化油腔结构,以改变油腔内部流场特性,探讨减缓油液变质导致节流器堵塞问题的方法。

(1)矩形截面油腔流场分析

油腔为矩形油腔,如图5所示。由于油腔截面对称,建立二维模型就能够分析油腔实际流场分布。利用流体力学仿真软件FLUENT分析油腔的内部流场,得到油腔内部的压力分布以及流速图。

图5 矩形油腔的结构示意图

为便于比较,仿真计算时,进油口压力设为5 MPa,分别建立矩形油腔结构,油膜厚度为15 μm和0.2 mm油膜厚度的CFD分析模型,进行仿真计算,图7—8分别为对应的油膜间隙的油腔内部压力分布及油液流速计算结果[9]。

图6 油膜厚度0.2 mm的矩形截面油腔油液压力和流速分布图

图7 油膜厚度15 μm的矩形截面油腔油液压力和流速分布图

图8 油膜厚度15 μm的矩形截面油腔转角处油液压力和流速分布图

由上述计算比较可得到以下结果:

①油膜厚度为0.2 mm油腔的最大流速较油膜厚度为15 μm的油腔大很多;

②15 μm油膜厚度的油腔内部涡旋现象更严重;

③矩形截面油腔的四角处压力出现畸变现象;

④矩形截面油腔两侧底角转角处压力急剧降低,流速急剧增大,两侧泄油间隙中,油压逐渐减小,为平流层泄流。

从分析结果可以得知,矩形油腔的直角处的流速和压力降都很大,而在油腔深度相同条件下,油液内部流场涡旋现象随着油膜厚度减小而增大,造成内部油液的压力脉动和流速波动都远高于较厚油膜厚度的油腔。

应当看到,在设计计算中,静压导轨的静压支承理论均假设导轨油腔内部为层流的条件下来计算,但是现在分析其内部有涡旋形成,其实际影响未可知。对于精密机床导轨而言,由于油膜厚度在微米级,所以应当考虑油腔内部的涡旋现象对导轨精度是否会造成影响。尽管不清楚涡旋现象对导轨的实际影响,但是应当尽量减小涡旋现象,减小油液脉动对导轨的影响。

同时,油腔直角处的流速和压力降都很大,长时间工作时此处温升最高,其直角相当于切割刀具,切割经过此处的液压油分子,加速油液变质。

根据流体力学相关知识,分析造成涡旋的原因可能是矩形油腔内部的几个角处的结构形状。油液流线突然产生的转折,使得液流流股急剧收缩,会出现局部分离和脱流,产生涡旋。所以设计中,应当采用流线过渡截面[10]。

综合上述仿真结果,提出下面的结构优化方法。

(2)优化截面油腔流场分析

根据矩形油腔流场分析结果,提出去掉油腔的几个直角,同时能够保证同样的有效承载面积的结构优化方法。对于静压导轨的油腔承载面积而言,只需要回油槽以及封油面的内部尺寸相同,就具有相同的有效承载面积。

现提出二种截面优化的油腔截面,如图9所示,原直角油腔由图中的二次曲线截面代替,同样地,建立油膜厚度为15 μm和0.2 mm油膜厚度的CFD分析模型,以该截面来进行流场分析,分析在5 MPa进口压力条件下的油腔压力流速分布,其结果如图10—12所示。

图9 静压导轨两种优化油腔截面示意图

此优化的油腔压力流速分布曲线与矩形截面相比,没有了直角的切割作用,且内部的液体压力流速分布更为均匀,而且经过优化的结构,内部涡旋现象程度减轻,油腔内部流速,而且去掉其直角之后,油液被切割程度减轻,油液变质问题得到一定程度的解决。而另外一种优化截面油腔形状如图9中图 (b)所示,由于有效承载面积仅仅在于封油边尺寸和油腔腔体尺寸,所以优化后的油腔有效承载面积不变,其CFD分析结果如图13和图14所示。

图10 油膜厚度0.2 mm时第一种优化油腔截面压力和流速分布图

图11 油膜厚度15 μm时第一种优化油腔截面压力分布图

图12 油膜厚度15 μm时第一种优化油腔截面流速分布图

图13 油膜厚度15 μm时第二种优化油腔截面压力分布图

图14 油膜厚度15 μm时第二种优化油腔截面流速分布图

比较此优化油腔截面与前一种优化油腔截面CFD计算结果可知,油腔内部的涡旋现象得到了进一步的减小,压力分布基本均匀,液压油内部流动减缓,油腔两侧的斜面一定程度上使得两侧的液流产生向油腔中心的挤压作用,其内部力和运动在一定程度上得到抵消。

上述油腔截面的结构优化,均去掉其转角处的直角,减轻此处对油液分子链的切割作用,其内部流速与优化前大小基本相同,优化没有影响其内部流速,仅是改变了其内部的流场特性。

4 结语

针对DLM系列精密数控车床的床身结构及导轨受载特点,设计滑块式静压导轨结构,应用油环泵产生负压解决油液回收与除气泡的问题。设计的新型滑块式静压导轨,解决了现有加工条件下导轨加工精度难以保证的问题。该新型滑块式静压导轨结构加工工艺性能良好,能够满足精密车床对导轨的性能要求,已申请相关专利[11]。而基于性能分析结果和新型滑块式静压导轨结构,建立的基于最小功耗为目标函数优化选择的油液黏度参数,提高了系统的静态动态性能,且使系统总功耗减少了约30%。

同时,基于FLUENT进行油腔结构优化研究发现,对于精密机床静压导轨,因其油膜间隙小,油液供油压力大,油液溢出液阻大,现有矩形油腔结构导致油液流线突然发生转折,油腔内部压力和流速分布不均,产生较大的涡旋现象,与静压支承理论的层流假设并不吻合,推测其可能对导轨精度产生影响,而基于流场分析结果提出的二种减小油腔内部涡旋现象的结构,使油腔内部流场更稳定均匀,且减轻了油腔结构对油液分子链的切割作用,减缓油液变质,提高了系统的可靠性。

【1】邱智湧.哈挺的静压导轨技术[J].现代零部件,2007 (7):34-35.

【2】李文锋,杜彦亭,贾广辉.精密数控车床静压导轨的设计[J].机床与液压,2011,39(23):87-90.

【3】陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980.

【4】庞志成.液体气体静压技术[M].哈尔滨:黑龙江人民出版社,1981.

【5】许尚贤.液体静压和动静压滑动轴承设计[M].南京:东南大学出版社,1989.

【6】张毅.基于Matlab的汽轮机流体动压滑动轴承的优化设计[J].轴承,2009(1):4-7.

【7】莫宇飞.全合成无灰抗磨液压油的研制[D].南宁:广西大学,2006.

【8】张雪华.液压系统污染的分析与对策[J].液压与气动,2003(9):59-61.

【9】李进良.精通FLUENT 6.3流场分析[M].北京:化学工业出版社,2009.

【10】高殿荣.液压技术中复杂流道流场的数值模拟与可视化研究[D].秦皇岛:燕山大学,2001.

【11】杜彦亭,李文锋.一种组合结构的精密机床静压导向装置:中国,201010617390.9[P].2011-08-03.