旋转编码开关自动检测设备开发

郑志伟,严思杰,黄三来

(1.华中科技大学机械科学与工程学院,湖北武汉430074; 2.宁波永佳电子科技有限公司,浙江宁波315326)

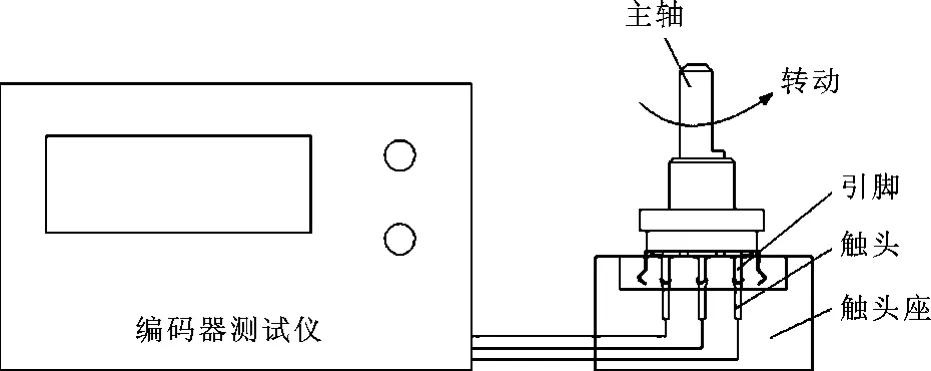

旋转编码开关,即小型旋转编码器,是一种能产生有规律且严格时序脉冲的开关电子元件,具有音量调节、温度调节、菜单选择、频率调节等参数控制功能,广泛应用于多媒体音箱、家用电器、玩具、医疗设备。旋转编码开关的电气性能重要检测项目有震荡、滑动杂声、滑动噪声、相位差。如图1所示,人工检测时,须先将3只 (有些型号是5只)信号引脚通过触头座与编码器测试仪连通,再通过转动主轴,产生时序脉冲,从而由测试仪判断合格性。由于旋转编码开关型号众多、产量大,人工检测效率低,往往会影响交货期;同时手工转动主轴,无法保证转速均匀,使输出波形不稳定,从而影响检测的准确性。

文中介绍的旋转编码开关自动检测设备通过振动盘自动上料,以伺服电机和气动元件为执行机构,采用基于PLC和组态王的运动控制监视系统,实现了整个检测过程的自动化。

图1 人工检测示意图

1 系统结构

1.1 基本组成及工作原理

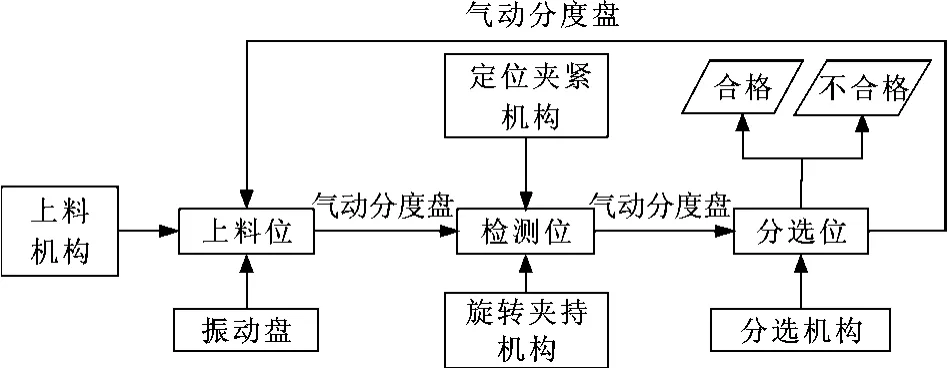

如图2所示,系统结构由振动盘、上料机构、随行夹具 (未示出)、气动分度盘、定位夹紧机构、旋转夹持机构、分选机构组成。系统启动后,振动盘将待测工件 (旋转编码开关)按特定姿态排序,并使其紧密排列在待料导轨上;上料机构上的真空吸盘将待料导轨末端的工件抓取并放入上料工位上的随行夹具中;四等分气动分度盘在每个等分位置上有一套可分开随行夹具,上料动作完成后,气动分度盘旋转90°,使装有工件的随行夹具运动到检测位,同时空闲随行夹具进入上料位;在检测位,定位夹紧机构首先将随行夹具上的工件固定夹紧,使引脚与触头良好接触,然后旋转夹持机构运动到位,夹持住主轴并旋转;转动完所需角度后,旋转夹持机构松开,接着定位夹紧机构退离,完成检测;气动分度盘将已检测的装有工件的随行夹具运动到分选位后,分选机构将随行夹具分开,已测工件按检测结果分别落入合格品滑槽和不合格品滑槽;分选完成后,随行夹具并和,等待进入上料位。整个系统如此循环,高效、准确地对工件进行检测。

图2 系统结构组成

1.2 振动盘与气动分度盘

振动盘,即电磁振动料斗,在自动化设备中用于工件的整理筛选和排序。在该设备中,待测旋转编码开关的引脚需与固定方向的触头接触,旋转夹持机构也对主轴的方向有要求,故需使用振动盘对工件进行排序。同时,规则排列的工件也便于上料。

气动分度盘是多工位生产线和装配线中常用的设备。它与凸轮分割器相比,具有运动时间和停止时间可调、启停方便等优点;与步进 (伺服)电机回转机构相比,具有控制简单、成本低等优点。该系统使用的IT-320为四等分立式气动分度盘,最大承受质量120 kg,分度精度θ为±15',所用旋转盘直径D为600 mm,则旋转盘边缘的随行夹具的位移误差

a约为±0.02 mm,可保证工件引脚与触头的良好接触以及旋转夹持机构准确夹持主轴。

1.3 随行夹具

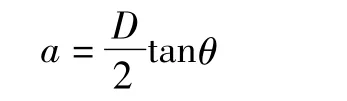

旋转编码开关属于异形工件,若以导轨或传送带的方式进料,虽能与振动盘待料导轨直接衔接,有利于上料,但却不便于工件检测时的定位以及检测后的分选;同时,为充分利用系统、提高效率,设备应能同时检测多个工件,且能适用于外形、尺寸相近的不同型号工件。为此,设计了如图3所示的随行夹具。该夹具可从中间分开,一次可装载4个工件 (可扩展,以装载更多工件),只需装配相适应的夹具,整套系统就能检测不同型号的工件。

图3 随行夹具

气动分度盘的每个等分位置都安装有一套随行夹具,当气动分度盘转动,随行夹具即实现工位的转换,完成工件的传送。分度盘的分度精度确定了随行夹具到位后的定位精度。如图3所示,在分选之前,夹具两半由弹簧并和在一起;当随行夹具到达分选位,气缸使夹具分开,已测工件在重力的作用下落入夹具下方的分选槽中,实现分选。

1.4 旋转夹持机构

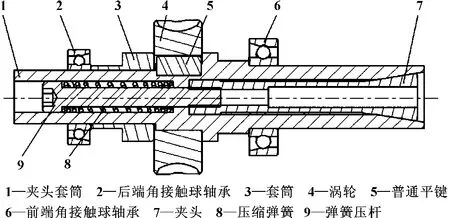

旋转编码开关的主轴是长为12 mm、直径为6 mm的2/3圆柱,结构较小,不易夹持。主轴须在检测过程中旋转,且要求旋转夹持机构夹持放松简单、快速、不能损伤主轴。参考数控机床刀具夹紧方式及自动松拉刀系统[1],设计了如图4所示的旋转夹持机构。

图4 旋转夹持机构剖视图

对工件主轴进行夹持旋转过程为:由气缸驱动的顶杆 (未示出)推动弹簧压杆向上运动,弹簧压缩,夹头放松,机构处于放松状态,之后整个机构朝工件主轴运动;当机构运动到工件主轴伸入夹头适当长度后,顶杆退出,弹簧复位,夹头轴向移动,在斜楔的作用下夹紧工件主轴,机构处于夹持状态;之后,由伺服电机驱动的蜗杆带动涡轮转动,整个机构随之转动,实现了主轴的旋转;转动完成后,顶杆又推动弹簧压杆向上运动,弹簧压缩,夹头放松;在机构处于放松状态下,整个机构退出主轴,等待下一批待测工件。

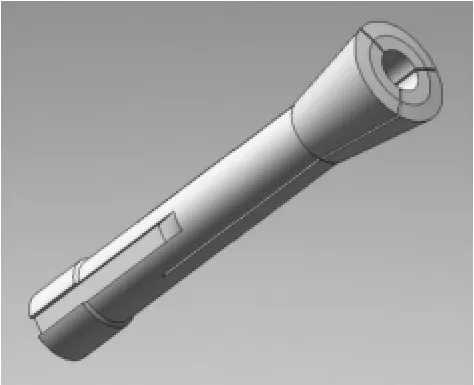

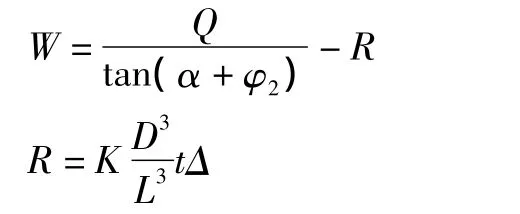

图5为旋转夹持机构中的夹头,其外形类似于R8铣夹头(R8嗦咀),顶部为带数个细槽的锥轴,尾部有与弹簧压杆配合的螺纹孔。瓣数为3,对不同力矩的工件可选用不同瓣数的夹头。其夹紧力为[2]

图5 夹头

其中:W为夹紧力(N);

Q为轴向拉力(N);

φ2为夹头与套筒之间的摩擦角;

α为夹头锥角一半;

R为消耗于簧瓣变形的力 (N);

K为与夹头瓣数有关的系数 (3瓣时,K=600);

D为夹头弯曲部分的外径(mm);

L为夹头悬臂长度(mm);

t为夹头弯曲部分的厚度(mm);

Δ为夹头与工件之间的最大间隙 (mm)。

夹紧力的大小与主轴转动所需力矩相适应,轴向拉力由压缩弹簧提供,由此可确定压缩弹簧尺寸及顶杆气缸的缸径。

为了与随行夹具相适应,采用4个共线排列的旋转夹持机构分别夹持对应随行夹具中的4个工件。用1个长蜗杆带动这4个机构中的涡轮,使得结构紧凑、转动精确。

2 控制方案

2.1 硬件配置

西门子SINAMICS V80小型伺服系统参数设置简洁、接口简化、成本低,特别适用于定位控制。在该系统中,旋转夹持机构的运动并不复杂,旋转精度的要求也不是特别高,实现定位控制即可,同时也为了与西门子PLC配套使用,故选择该款伺服系统。

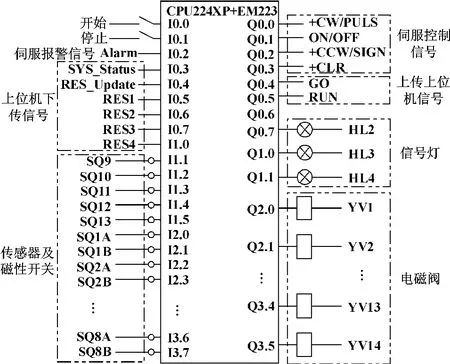

在待料导轨上,使用4个电容式接近开关判断待料位是否有待测工件。该系统共有11组气缸,除4组滑槽气缸外,为了使结构紧凑及便于控制,所有气缸都带有磁性开关。使用真空吸盘进行上料。气动系统主要使用排气节流调速,以避免产生爬行现象系统须控制的气动执行元件较多,且有伺服系统以及要与上位机通讯,共需30个数字量输入 (DI)点、23个数字量输出 (DO)点及1个高速脉冲输出点。西门子S7-200 CPU224XP AC/DC/DC小型可编程控制器具有结构紧凑、成本低廉、功能强大等优点[3],提供了2个RS-485接口,14个数字量输入点,10个数字量输出点[4],更重要的是,它提供了 2个高达100 kHz的高速脉冲输出口 (与数字量输出点共用端口),可方便地对伺服电机进行控制。另外,增加了1个数字量扩展模块EM223,可提供16个数字量输入点、16个数字量输出点。控制单元端口分配及接线如图6所示。

图6 控制单元端口分配及接线

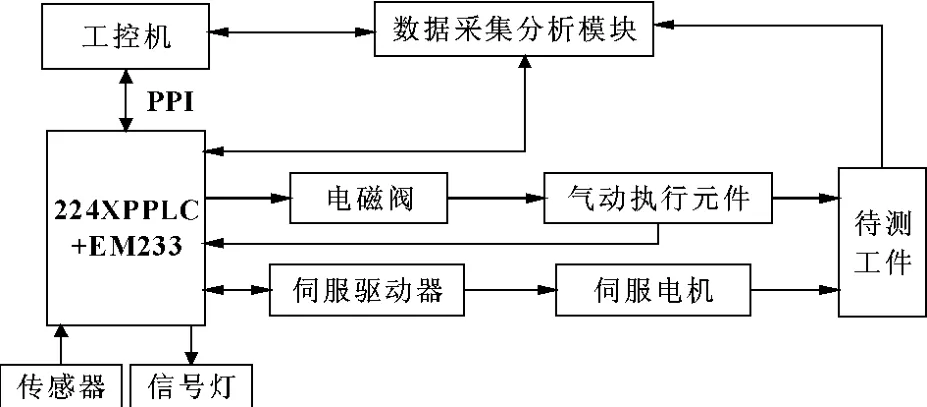

控制系统硬件组成如图7所示。其控制原理为:控制单元接受上位机 (工控机)自动、手动等控制信号,根据由传感器获得的现场信号以及执行元件和数据采集分析模块的状态,控制系统结构对待测工件进行检测;数据采集分析模块采集检测过程中待测工件产生的时序脉冲信号,并对信号进行分析;数据采集分析模块将分析结果返回控制单元,控制单元根据检测结果,驱动执行元件对工件进行分选;在系统执行过程中,信号灯提示系统运行状态,当有故障发生时,将进行报警。

图7 控制系统框图

2.2 软件设计

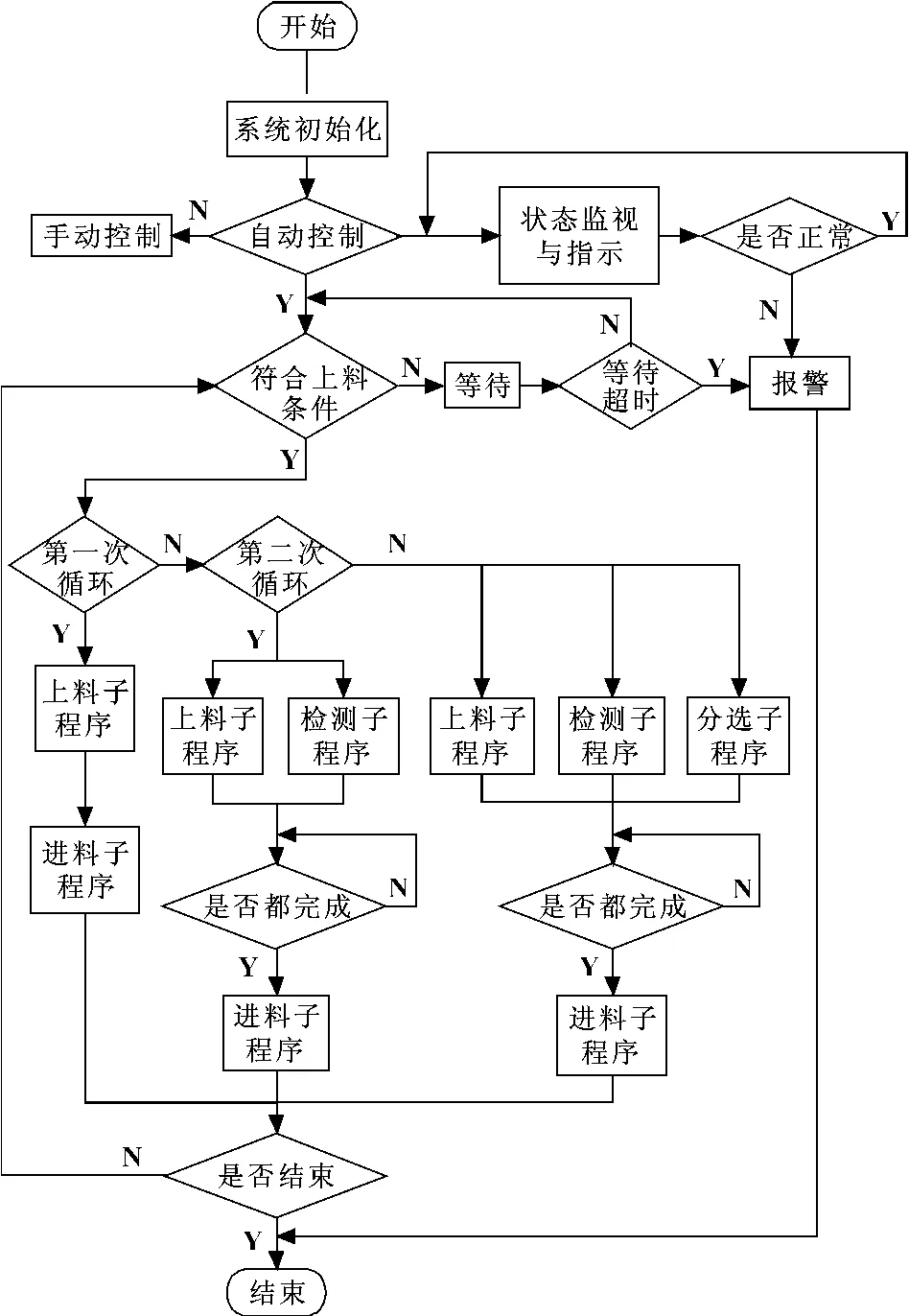

PLC控制程序主要包含手动/自动模式选择、上料子程序、进料子程序、检测子程序、分选子程序、状态监视子程序,完成上料、进料、检测、分选、报警、上位机通讯等功能,它们之间的关系如图8所示。

图8 PLC控制程序流程图

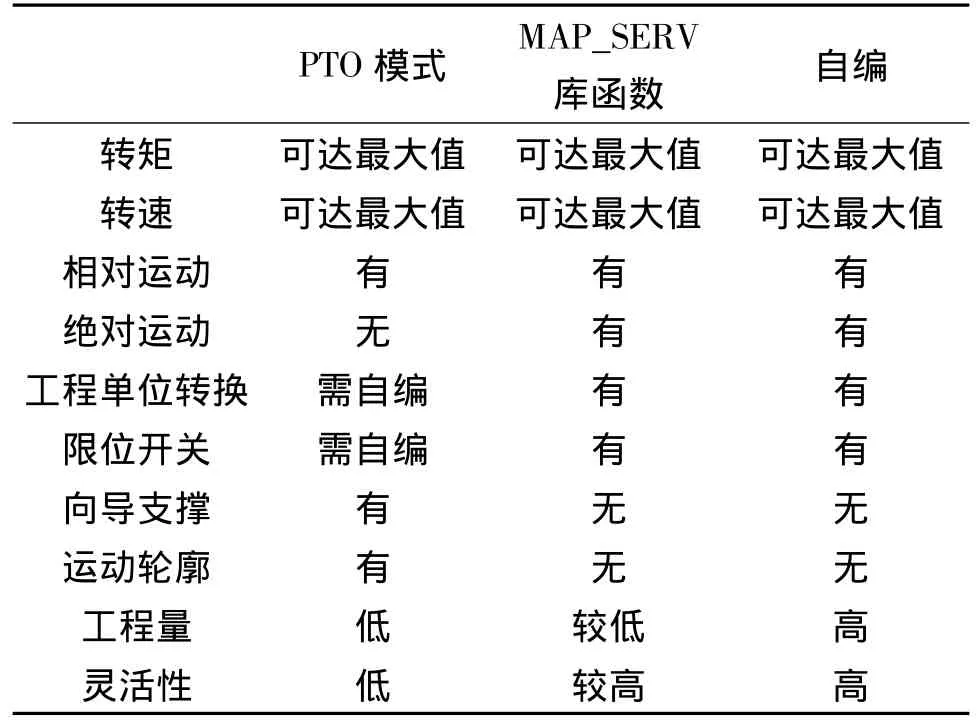

表1 电机控制方式比较

除了协调各动作外,对现场状态的监测和报警也非常重要。该系统包含了伺服驱动报警、按键异常报警、长时间空闲报警、长时间缺料报警、通讯异常报警等,有效地保证了系统的稳定性、安全性。

组态王是一款驱动完善、采用图形化编程语言的监控系统开发软件,具有通信便利、适应性强、开发周期短等优点,实现了实时多任务,软件运行稳定可靠[5]。该组态监控软件基于组态王开发,主要实现现场监控、数据保存、操作及报警记录等功能。其中现场监控功能主要完成状态监视、手动/自动模式切换、手动操作等;数据保存功能将检测结果数据以报表的形式保存,并提供查询功能;操作及报警记录功能将系统运行时的状态变化、报警情况以及在组态软件上的所有操作记录到数据库中。监控界面如图9所示。

图9 组态软件监控界面

3 总结

该设备具有独特的随行夹具和旋转夹持机构,借助气动分度盘实现3个工位同时工作及工位转换,使用振动盘,实现了自动上料。控制系统以S7-200PLC为中心控制单元,接受按钮及上位机监控软件的动作指令,协调设备进行手动、自动工作。该设备样机在实践中运行状况良好、工作稳定,效率是人工检测的5倍。

【1】商顺德,黄昆.钻、铣削主轴刀具夹紧方式及自动松拉刀系统[J].机械传动,2005(12):80-83.

【2】徐鸿本.机床夹具设计手册[M].沈阳:辽宁科学技术出版社,2004.

【3】邓少屏.西门子V80伺服系统在焊装夹具上的应用[J].控制与检测,2010(4):72-74.

【4】西门子(中国)有限公司自动化与驱动集团.深入浅出西门子S7-200PLC[M].北京:北京航空航天大学出版社,2003.

【5】严盈富.监控组态软件与PLC应用[M].北京:人民邮电出版社,2006.