基于HMCVT的制动能量回收系统研究

周润生,刘桓龙,于兰英,王国志,柯坚

(西南交通大学机械工程学院,四川成都 610031)

基于HMCVT的制动能量回收系统研究

周润生,刘桓龙,于兰英,王国志,柯坚

(西南交通大学机械工程学院,四川成都 610031)

为了回收车辆制动过程中浪费掉的能量,分析制动过程中车辆动能的消耗因素,设计了基于HMCVT的东方红某移动车辆制动能量回收方案,然后在AMESim中建立相关仿真模型,对在单次轻度制动中动能消耗因素及影响能量回收效率的因素进行仿真研究。结果表明:滚动阻力及制动器消耗为车辆制动过程中的主要能量消耗;增大变量泵变量系数的绝对值及蓄能器初始压力可以明显提高能量的回收效率,而改变蓄能器容积的影响不大。

HMCVT;制动;能量回收;液压蓄能器

HMCVT(机液复合无级变速传动)是通过将液压传动和机械传动相结合从而获得高效、调速范围宽的一种较为理想的无级变速传动方式。从结构上讲,可分为输入分流、输出分流两种基本型式,但由于输入分流式的输出特性不呈线性,在实际应用中往往采用后者。

制动能量回收是一种实用、效果明显的节能方式,尤其在那些频繁启动、制动的车辆中具有极强的实用性。作者以东方红某型号移动车辆改进后的机液复合无级变速传动系统为研究对象,分析该机型在制动过程中的能量消耗、能量回收的主要途径。选取整个系统中的第二变速段来对轻度单次制动工况下影响制动能量回收效率的因素进行详细的分析。

1 制动过程中的能量消耗

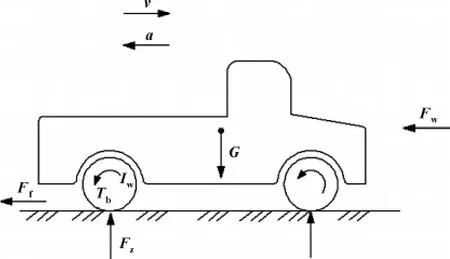

首先做出两点假设:(1)车辆在平路上进行作业;(2)车辆传动系中由内部摩擦副产生的摩擦力可以忽略不计。由制动时车辆的受力情况图 (图1)可以看出制动过程中,车辆在行驶方向上有Fw、Ff、Fb(制动力矩产生的摩擦阻力)3个能量消耗阻力,那么由能量守恒定律可得:

式中:ΔEv为车辆制动前后动能的变化;

Ef为滚动摩擦力引起的损耗;

Ew为风阻引起的损耗;

Eb为制动器损耗。

图1 制动时车辆受力图

图1中:Fw为风阻力;Ff为滚动摩擦阻力;Tb为制动力在车轮处产生的制动力矩;a为减速度;Iw为传动轴及轮的转动惯量。

Ef、Ew为不可回收能量,Eb为可回收能量。在实际的制动工况中,车辆的行驶速度很小 (vmax=8.47 km/h),在单次制动过程中风阻的消耗通常只有几十焦,可以忽略不计。

2 回收方案的设计

目前常用的能量回收方式主要有飞轮回收、蓄电池 (超级电容)回收、蓄能器回收3种。从机液复合传动的结构而言,蓄能器与飞轮回收较之电回收更易实现。理论上飞轮的能量密度和功率密度适中,属于最优方案。但是在实际应用中这种大转动惯量的飞轮的平稳性很难保证,且控制方案相较于蓄能器回收方案来说较难实现,所以作者采用蓄能器进行能量回收。

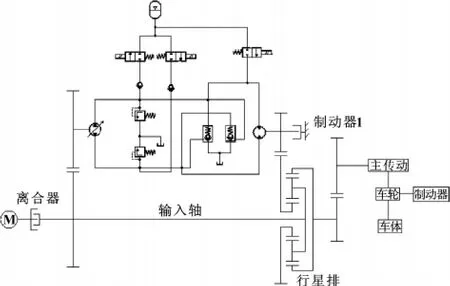

图2为采用蓄能器进行能量回收的传动系统某无级变速段传动简图,其回收原理为:车辆制动时,离合器松开,发动机不输入动力,制动器将马达制动,车辆的动能经过主传动、行星排、输入轴,然后通过变量泵将机械能转化为液压能输入到蓄能器中储存起来。

图2 第二变速段的传动简图

该系统有蓄能器、传统制动器两个制动装置,要保证制动的安全性,实现回收效率的最大化,就必须对制动工况进行合理的界定。这里将其分为:轻度制动 (只有蓄能器作用),中度制动 (同时作用),紧急制动 (只有制动器作用)3种工况。文中主要考虑在轻度制动工况下,单次制动过程中影响回收效率的因素。假设制动减速度a<1.56 m/s2时为轻度制动(具体的a值需要根据车辆在一个工作循环内具体工况进行确定)。

3 能量回收仿真研究

3.1 回收性能的判定

蓄能器回收的能量Eacc为:

式中:p0为蓄能器的预充气压力;

V0,V1分别为蓄能器的回收前后的气体体积;

n为气体指数,实验不考虑热传递,取1.4。

能量回收效率定义为蓄能器回收的能量与制动前后车辆损失的动能之比,其表达式如下所示:

3.2 仿真研究的内容

在整个能量回收系统中,影响回收效率的因素主要有蓄能器参数、变量泵变量系数 (变量泵排量与定量马达排量之比)。所以仿真主要研究蓄能器的预充气压力、容积、变量泵变量系数对回收效率的影响。

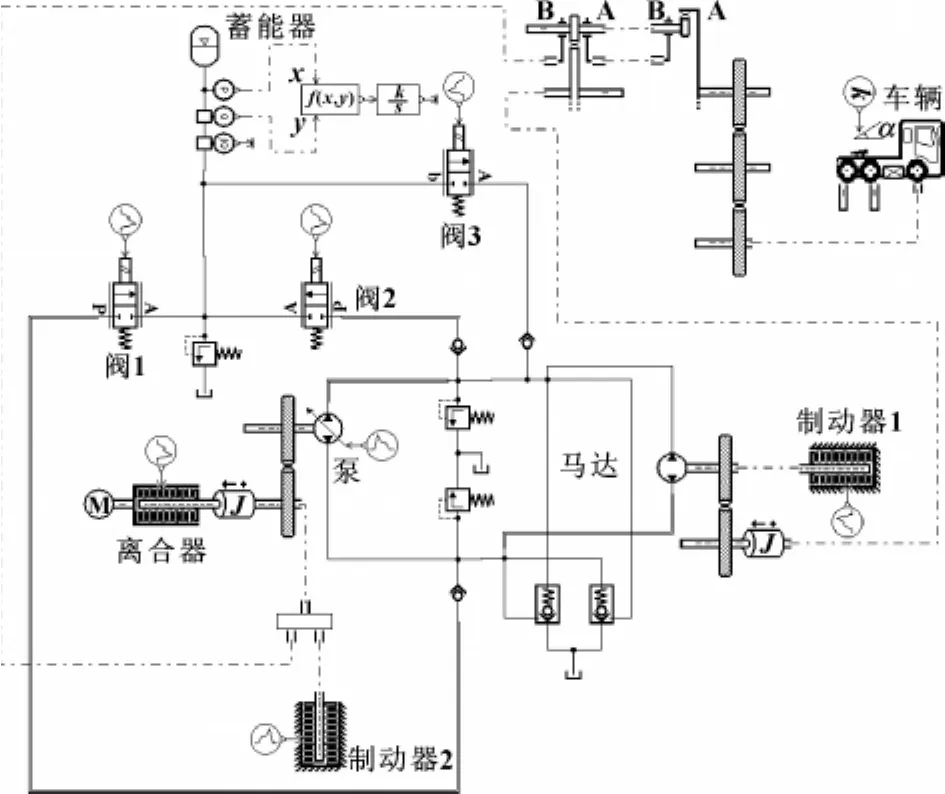

3.3 仿真建模

在AMESim中建立相关仿真模型如图3所示,蓄能器通过阀1,阀2与变量泵的两端相连,可以实现车辆前进、倒挡两个方向的能量回收,回收的能量通过阀3接入回路进行释放。仿真过程为:首先调节变量泵输入信号至所需数值,离合器闭合,发动机输入动力,使车辆加速至预定速度。然后离合器断开,制动器1闭合,阀1、阀2打开进行制动能量回收。仿真车速为5.21 km/h,主要参数设置如表1所示。

图3 AMESim中仿真模型图

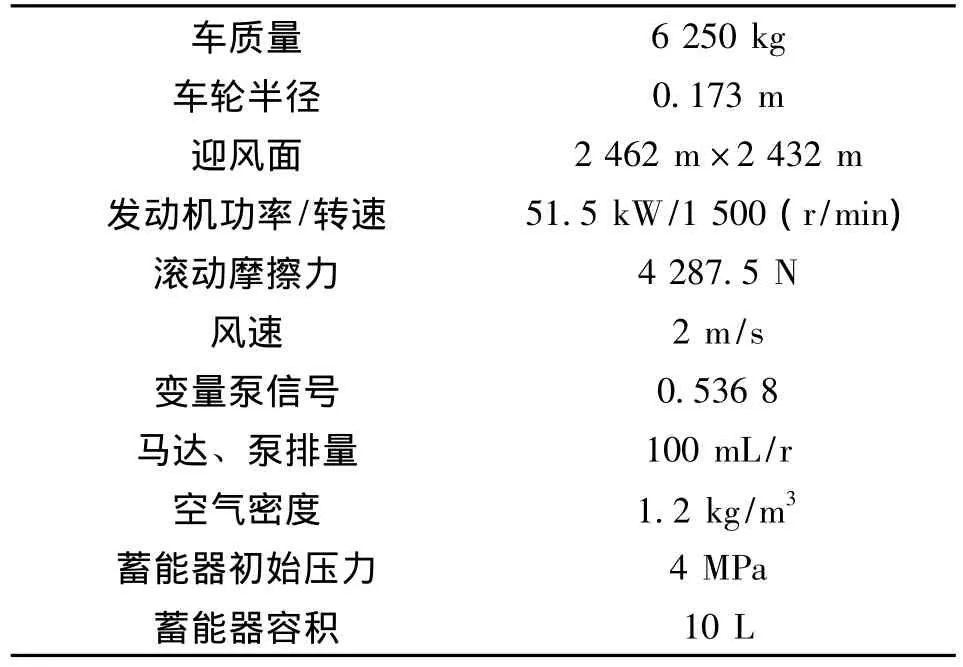

表1 仿真参数的设置

3.4 仿真与结果分析

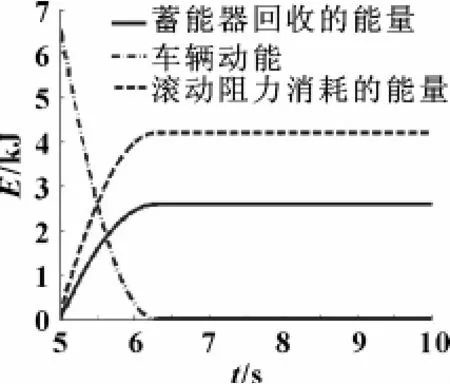

根据设定的参数对制动过程中动能的消耗因素进行仿真。仿真结果如图4所示,车辆具有的动能为6 680.30 J,蓄能器回收能量2 607.70 J,滚动摩擦力消耗能量4 030.68 J,而风阻及摩擦副造成的损耗仅仅为41.82 J。证明滚动摩擦损耗及蓄能器回收为制动过程中动能消耗的主要因素。

3.4.1 蓄能器预充气压力的影响

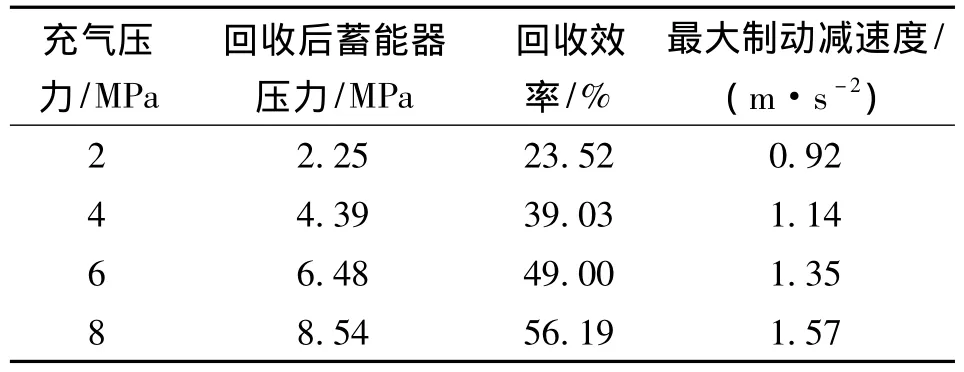

分别设定蓄能器预充气压力为2,4,6,8 MPa,进行仿真。

根据轻度制动临界减速度可计算得蓄能器临界压力为8.36 MPa。表2为单次制动中不同蓄能器充气压力对回收效率的影响。表中显示:当充气压力为8 MPa时,回收后的蓄能器压力为8.54 MPa,说明在这种情况下存在轻度制动和混合制动两种工况,不予考虑;而另外3组数据均属于轻度制动,可以看出当设置的充气压力使能量回收后蓄能器的压力越接近临界值8.36 MPa,回收效率越高。

表2 蓄能器预充气压力对回收效率的影响

图4 车辆制动时的能量消耗图

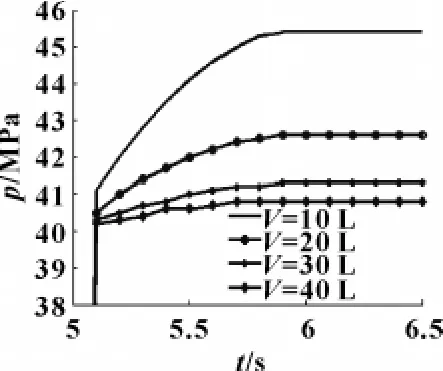

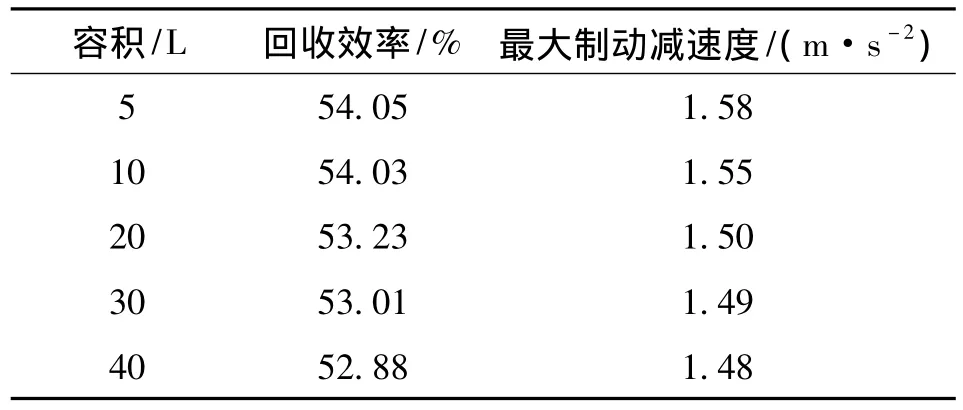

3.4.2 蓄能器容积的影响

分别设定蓄能器的容积为10,20,30,40 L,回收时的变量泵变量系数ε=1,进行仿真。结果如表3所示:在一定范围内,能量回收效率随着蓄能器容积的增大会有微弱的减小。

蓄能器容积为5 L时最大制动减速度超过了临界值,不予考虑;为10 L时,最大减速度为1.55 m/s2,接近临界值1.56 m/s2,所以这种制动工况下单次制动中10 L为一较优值。

图5 不同容积下蓄能器进口压力图

表3 蓄能器容积对回收效率的影响

由式 (2)可知蓄能器的容积越大,所能储存的能量就越多。在这种工况下的单次制动中10 L回收的效率较高,但当在一个循环工况中多次制动时,过小的蓄能器容积往往会因为过早的饱和而造成回收效率的降低。所以蓄能器的容积需要根据车辆在一个循环作业中的具体制动工况来决定。

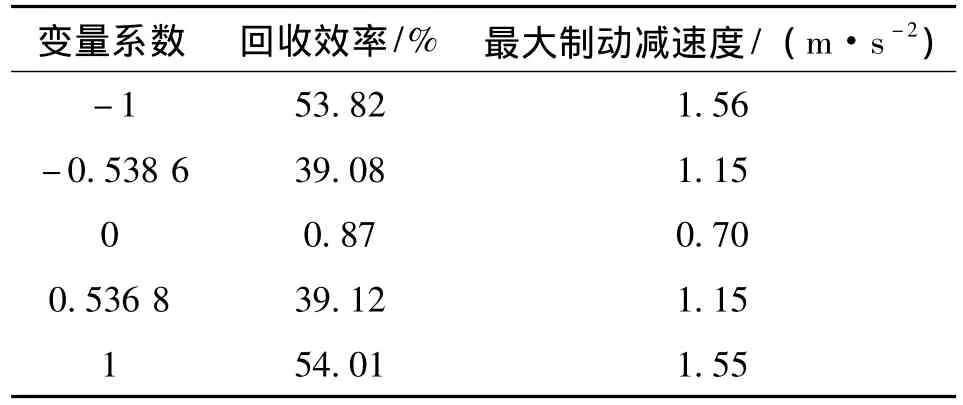

3.4.3 变量泵变量系数的影响

分别设定变量系数 ε为 -1, -0.536 8,0,0.536 8,1进行仿真,其中ε=0.536 8为车辆的初始变量系数值。

由表4可以看出:在其他参数一定的情况下,能量回收效率与|ε|成正相关;变量系数为负值时,系统中存在换向液压冲击,所以回收效率较正值时略低。

表4 变量系数对回收效率的影响

4 结束语

(1)文中通过分析车辆在平路轻度制动过程中的能量消耗因素,得出滚阻及制动器为能量消耗的主要因素。

(2)设计了基于该机型机液复合无极变速传动的制动能量回收方案,并对轻度单次制动过程中影响能量回收的因素进行了探索性仿真。结果表明:①蓄能器初始压力对能量回收影响很大,初始压力越大,制动减速度越大,在轻度制动这种工况下设定的蓄能器初始压力,使进行能量回收后的蓄能器压力越接近临界压力,回收的能量越多;②蓄能器的容积影响很小,增大容积虽然可以增大蓄能器的能量储存量,但是也减小了蓄能器所能提供制动力矩的增幅,从而总体上减小了制动力,降低了回收效率;③在制动时,适当增大变量系数的绝对值,可以提高能量回收效率。

【1】祝昌洪.液压机系无级变速器的设计与仿真研究[D].成都:西南交通大学,2010.

【2】刘天豪,刘海潮,祝昌洪.液压蓄能式车辆制动能量回收系统的 AMESim仿真研究[J].机床与液压,2011,39(3):123-125.

【3】袁景敏.中度混合动力汽车匀速下坡再生制动策略优化[D].重庆:重庆大学,2008.

【4】韩应飞,谷立臣,李文天,等.轮式装载机刹车能回收系统研究[J].工程机械,2011,42(10):19 -23.

【5】刘修骥.车辆传动系统分析[M].北京:国防工业出版社,1998.

【6】陈箭.ABS&TCS控制系统的控制算法研究与仿真分析[D].长春:吉林大学,2003.

【7】张国强.车辆制动系统的发展现状及趋势浅析[J].农业与技术,2009,29(3):161 -163.

Research on HMCVT-based Braking Energy Recovery System

ZHOU Runsheng,LIU Huanlong,YU Lanying,WANG Guozhi,KE Jian

(Department of Mechanical Engineering,Southwest Jiaotong University,Chengdu Sichuan 610031,China)

In order to recover the braking energy,the consumption factors of the vehicle kinetic energy during braking process were analyzed,and a brake energy recovery program for Dongfanghong vehicle was designed based on HMCVT.A simulation model was built in AMESim to research energy consumption factors and factors affecting energy recovery efficiency in a singlemild braking.The results show that rolling friction and the brake consumption are themain energy lose,increasing initial pressure ofaccumulator and absolute value of variable coefficientof variable displacement pump can improve the recovery efficiency significantly,but changing volume of the accumulator has little effect.

HMCVT;Braking;Energy recovery;Hydraulic accumulator

U463.52

A

1001-3881(2013)9-138-3

10.3969/j.issn.1001 -3881.2013.09.038

2012-04-12

周润生 (1987—),男,硕士研究生,主要研究方向为机电液智能控制及新型驱动节能技术。E-mail:stzhourunsheng@163.com。

book=4,ebook=80