烧碱装置扩建优化改造

张红霞

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司原有30万t/a烧碱产能,2011年启动了10万t/a烧碱装置扩建项目,并于2012年3月19日投产,一年多来,装置运行平稳。此套装置在设计中吸取此前装置的经验教训,为提高装置的自动化水平,对扩建烧碱装置设计进行了优化。

1 扩建装置系统简介

一次盐水系统依托原HVM膜过滤系统增加部分膜组件实现产能增加;二次盐水工序采用螯合树脂塔三塔工艺流程;电解工序采用旭化成零极距自然循环电解槽,单台176组单元槽,安装槽间隔离器C-DCDS以及极化整流器,保护电解槽免受反向电流冲击;氯气处理采用洗涤、冷却、浓硫酸干燥、透平机压缩。其中,浓硫酸干燥采用组合塔工艺;氢气处理采用洗涤、冷却、液化式氢气压缩机压缩;氯化氢合成采用二合一式副产蒸汽合成炉,单台生产能力达到150 t/a。

2 主要优化工艺内容

2.1 碱罐及碱泵系统优化

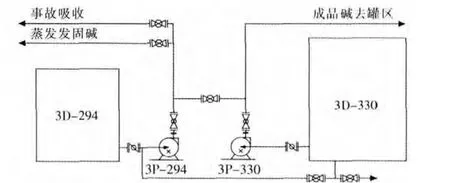

成品碱罐3D-330与废碱罐3D-290相邻,但3D-290、3P-294长期处于闲置状态。为充分利用设备,采取了以下措施。

(1)将3P-294与3P-334的进出口连接,使之互为备用泵。

(2)增加管线到废氯气吸收碱液循环罐,充分将电解槽检修时排放的碱液及洗槽水回收利用。

(3)增加管线到蒸发固碱,可根据需要浓缩回收废碱。

(4)将3D-290与3D-330联通,可按需要将烧碱部分补充至3D-290,调整碱液浓度。联通情况见图1。

图1 联通情况示意图

2.2 废氯气处理塔系统优化

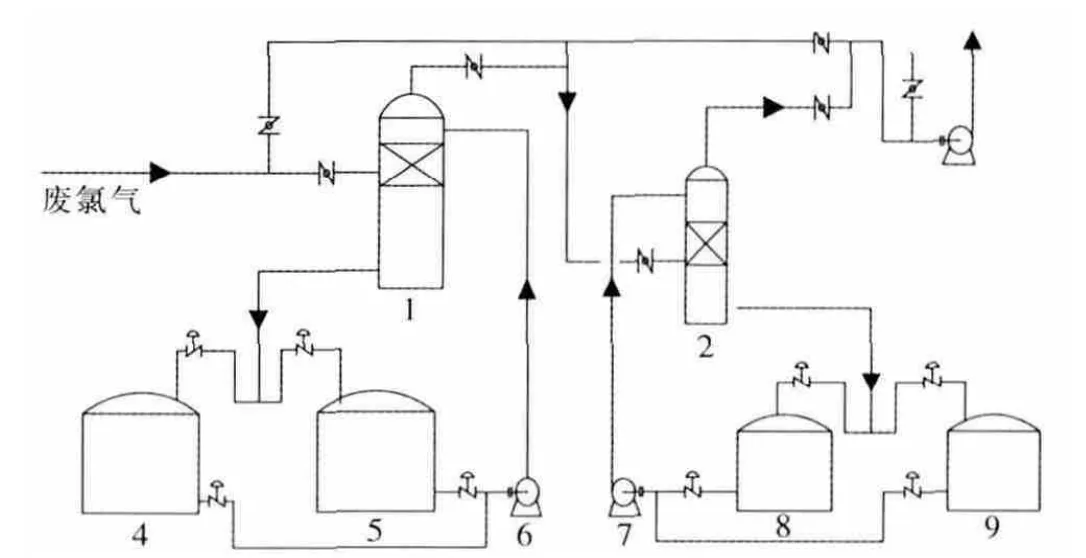

该公司原有1套废氯气处理系统,存在的主要问题是自动化程度不够,事故状态下需要手工操作,主要在以下方面进行了改进。

(1)该吸收装置原为一级废氯气吸收塔3T-510、二级废氯气吸收塔3T-520二级串联设计,为了实现单塔检修时不影响生产,增加了部分管道阀门,可以实现二塔串联、并联切换,见图2。

图2 二塔串联情况示意图

(2)3V-510A/B一级碱液循环罐、3V-520A/B二级碱液循环罐各互为备用。当次钠浓度合格时,需倒罐操作,尤其是在事故等紧急状态时,操作工去现场操作不及时也不安全,通过增加部分自动阀,实现DCS自动倒罐。

(3)由于风机在三楼,事故状态下不便于及时开启,通过在DCS上增加风机远程启动,可以确保废氯气吸收系统的安全运行。

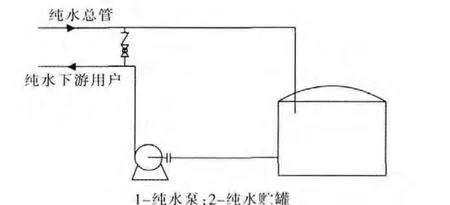

2.3 纯水管网优化

该公司纯水管网压力为0.45~0.70 MPa,纯水进入3D-340纯水罐及3V-709纯水罐,分别供应电解工序电解槽补水及合成工序合成炉副产蒸汽。在设计中,将纯水总管与各纯水泵出口连接,增加高密封球阀及止回阀,在供水泵同时出现问题时,切换阀门,利用管网压力为电解槽及合成炉供水。在开车初期,曾发生过因合成炉供水泵P-709A/B轴承出现不同程度缺陷造成蒸汽炉停水的情况,通过及时倒换阀门,确保了生产稳定,避免了系统大幅波动。工艺流程见图3。

图3 纯水管网优化改造示意图

2.4 增加氯化氢主管稳压装置

氯化氢下游用户主要为PVC、三氯氢硅、有机硅等,任一用户的生产波动都会导致氯化氢主管压力波动,进而影响进炉氢气、氯气流量及氯化氢纯度,带来安全隐患。为此,设计增加了1套氯化氢主管稳压装置,安装1套氯化氢吸收系统,包括二级降膜吸收、一级填料吸收、引风系统、流量计及调节阀串级控制系统,吸收氯化氢范围可达500~3 000 Nm3/h。工艺流程示意图见图4。

图4 氯化氢主管稳压装置示意图

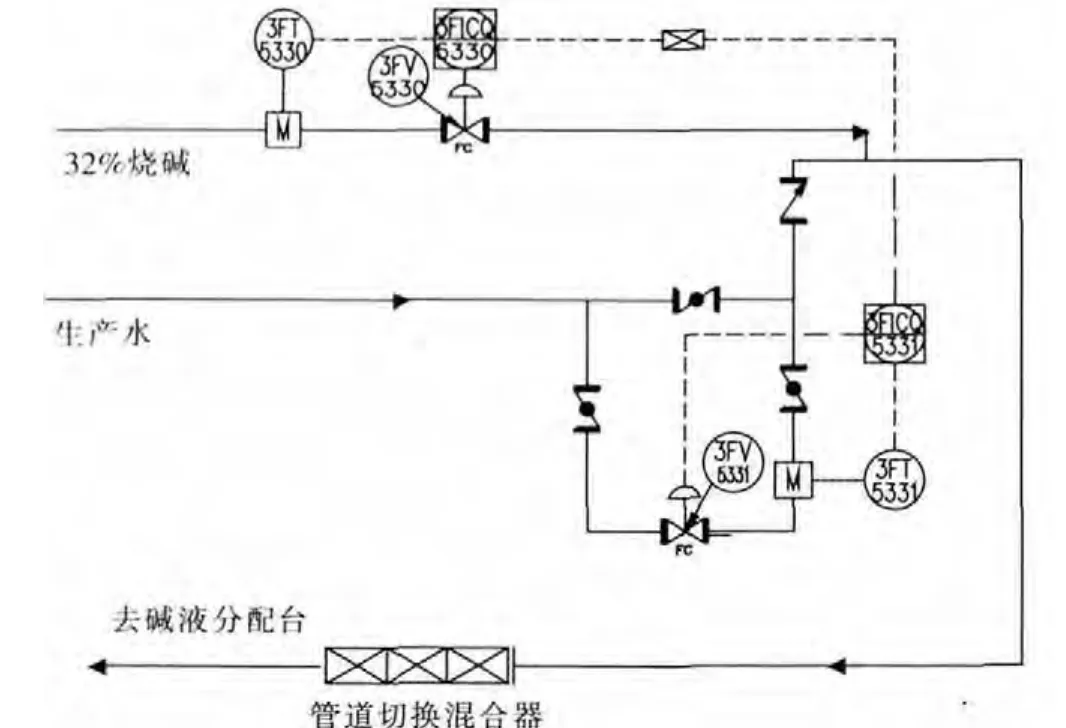

2.5 实现自动配碱

废氯气吸收塔需定期配置14%~16%碱液用于事故氯气吸收,利用生产水系统管网压力与外供烧碱管网压力,安装调节阀及流量计,将3FCV-5330和3FCV-5331设定串级即可实现自动配碱。工艺流程示意图见图5。

图5 自动配碱工艺流程示意图

2.6 回收利用冷凝酸

冷凝酸由于质量不稳定,含杂质多,只能作为废酸出售。通过增加1条管线送往电解脱氯工序,代替高纯盐酸用于脱氯塔脱氯,另增加管线送往盐水用于凯膜酸洗,每年可节约高纯盐酸约一千五百吨。

3 结语

上述设计优化投入不大,但提高了自动化水平,降低了劳动强度,带来了一定的经济效益。在项目设计之初,需要进行周密的设计审查,在施工过程中,将措施落实到位,有利于后续的生产稳定、减少非必要的检修任务,降低生产劳动强度。