浅析非圆曲线的加工

吴慧娟

(山西新富升机器制造有限公司,山西 太原 030013)

0 引 言

近年以来,机械加工中常有复杂曲线构成的非圆曲线(例如椭圆线、抛物线、双曲线、渐开线等)零件,非圆曲线加工成为生产制造中的热点。本文以实例对非圆曲线零件的进行图样分析,定位、找正、夹紧的基准面、粗精加工用的刀具等因素进行工艺分析,最终确定优质、高效、安全、低耗的加工方案;既保证了产品质量,又满足了用户要求[1]。

1 图样分析

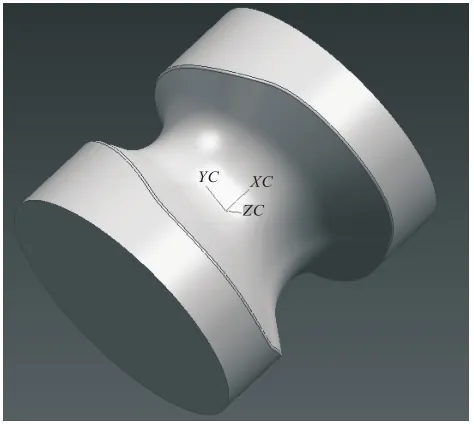

见图1,该零件在其180°面上半径从R275 mm过渡到R395 mm,随着两侧的开口角从a=21°上升到a=35°,所对应的开口尺寸也从641 mm扩大到1 008 mm。零件材料60C rMnMo,调质硬度大于320HBW,加工中要保证弧形尺寸正确、接缝良好、表面粗糙度良好。当零件两半对称加工,制造难度很大,零件曲面若有偏差将会造成锥形或管壁厚薄不匀、直接影响产品质量。

2 工艺分析

1)从图1零件曲面三维造型看出,该零件为自由三维曲面,是曲线起伏范围很大的非回转体,不能使用车床加工,需在数控台镗上进行加工。2)因零件表面是弧度变化、且参数连续的,根据加工要求,从加工切分的位置上精心选择,采用大小圆及中间过渡处分割为四段更有利于程序安排和机床加工,也使表面的连续性得到有效保证,经过反复考虑,最后决定把零件分为四段加工,即按径向象限分割成四部分。3)将360°圆周曲线分为四步加工,每次加工90°角,利用机床工作台B轴旋转可以加工两个90°角,然后转动工件90°加工剩余的两个区段。由于每个区域要去掉的铁屑体积相差很大、重量不等,加工的先后次序直接影响零件精度。经过反复考虑,决定先加工切屑小的90°区域(小口),工作台旋转180°后加工切屑大的90°区域(大口);然后轴向转动工件90°,小口朝下大口朝上,再加工剩余两侧,这样零件重心朝下的稳定性较好。4)零件装夹采用水平V型铁放置、侧边辅助支承的方法,既利于装卡,又利于找正。为保证零件的粗糙度,分为粗加工及精加工;因材料硬度要求高,选择刀具至关重要。粗加工刀具选用 160R5圆弧陶瓷刀片刀盘铣出阶梯状,再用 80玉米铣刀清根。精加工刀具选用可转位合金刀片球头铣刀(光刀时若有磨损或崩裂现象,可以及时更换刀片),并且尽可能使用圆弧涂层刀片(以保证加工精度的稳定性及良好的耐用度)。5)对于零件的曲线精度及机床的连续运行可靠性,先要利用木制模型进行试切加工,检验曲面各项参数及程序的正确性;当试切加工完成后,经检验和用户专家认可合格后,通过总结经验最终确定合理加工方案。

图1 零件的曲面三维造型图

3 加工方案

1)零件的定位、找正、夹紧。在零件一端加长外圆上铣出直边及45°找正基准,以利于控制轴头万向接轴与零件起始位置。零件外圆两端面各钻铰4个M24的定位用螺孔,一方面可在找正零件前后角度时利用千斤顶调整,另一方面可在加工中有效防止零件转动、提高装卡刚度。台镗工作台上对称摆放两块V型垫铁,零件水平放置在V型垫铁上,按精加工过的两端找正压紧工件[2]。2)零件的数控编程及原点设置。(1)零件有复杂的非圆曲线,采用纯手工编程很难实现图纸要求,需用计算机自动编程软件。利用UG软件,根据零件的二维图形和厂家提供的点位数据,绘制出三维实体模型,能为后续的自动编程提供实体模型参数;再用UG软件,生成数控加工所需的数百万条程序。(2)程序的坐标原点设置在零件轴心线上,设置方法是:先把精车过的两端轴径精确测量出来,开出镗杆轻靠在轴上方,在机床对刀选项里把Y设置为轴径的一半加镗杆的一半得出的数值,镗杆装上铣刀,把Y开到零上,然后Z向往前开、直到端齿接近轴最高点留约0.05 mm,在对刀选项里把Z直接设置为轴径的一半;X的设置是镗杆分别靠在零件大圆两最外端、除以2的位置上清零,就有了工件X的零位。3)零件加工中的问题及解决方法。(1)原点设置好后,开始粗加工,粗加工按四段进行,采用 160R5圆弧陶瓷刀片刀盘(按数控程序铣出阶梯状),每刀切削层深2 mm,留精加工余量0.8 mm;当铣至底部时,由于 160 R5圆弧刀盘直径大,达不到曲线要求,改用 80玉米铣刀清根。但加工第三段(大口)时出现了异常情况,程序正常运行到后面时,刀盘刀体在对角的进刀处逐渐碰上了上下方向暂不加工的毛坯;分析原因,是因UG软件自动编程时不会考虑到另外两个方向毛坯还未加工,自动认为是空位造成的。为了避免磨伤刀体,采用玉米铣刀把可能磨伤刀体的毛坯提前铣掉一点,这样就可有效避免了问题的发生。精加工采用 60可转位合金刀片球头铣刀。由于精加工程序特别长(一个区段程序就十几兆、上百万条之多),一旦出现临时断电或者死机等异常情况,程序断点在哪里很难查找,若从头开始加工浪费时间又太多;后来想出办法每半小时记录一次程序坐标,一旦异常中断程序发生,根据记录坐标利用系统搜索指针,可迅速找到断点的大概位置、以便继续运行程序,这样不仅节约了时间、也保证了精加工的顺利完成。

4 结束语

通过合理的加工方案,零件的非圆曲线加工顺利完成,经复核及用户的现场确认:零件加工取得良好效果,是加工的新思路。

[1] 杨继宏.数控加工工艺手册[M].北京:化学工业出版社,2008.

[2] 韩鸿鸾,张秀玲.数控加工技师手册[M].北京:机械工业出版社,2005.