Unipol 气相法聚丙烯工艺技术进展

李振昊,胡才仲,荔栓红,李文乐

(中国石油天然气股份有限公司石油化工研究院,北京市 100195)

聚丙烯(PP)作为一种性能优良的热塑性合成树脂,具有密度小、无毒、易加工、抗挠曲性及电绝缘性好等优点,广泛应用于电子电器、汽车、建材、医疗、包装等领域[1]。

根据反应介质相态,PP 生产工艺可分为淤浆法、溶液法、本体法、气相法和本体-气相法组合工艺等五大类。目前,世界上气相法PP 工艺主要有英国Ineos公司的Innovene工艺、日本聚烯烃公司的Horizone工艺、日本住友化学公司的Sumitomo工艺、美国Dow 化学公司的Unipol工艺、瑞士ABB公司的Novolen工艺以及意大利Lyondell Basell 公司的Spherizone 工艺等[2]。Dow 化学公司的Unipol气相法PP工艺采用特有流化床反应器和先进的催化剂技术,近年来,在全球范围内获得巨大成功,仅我国就新引进6条生产线,产能达1 900 kt/a。

1 Unipol 气相法 PP 工艺简介

Unipol 气相法 PP 工艺是美国Union Carbide(UCC)公司与Shell公司在20 世纪80 年代中期联合开发的一种气相流化床 PP 工艺,是从Unipol气相法聚乙烯工艺中移植而来。2000年,美国Dow化学公司收购UCC公司,成为Unipol气相法 PP 工艺在全球的专利技术转让商。

1.1 Unipol 气相法 PP 工艺流程

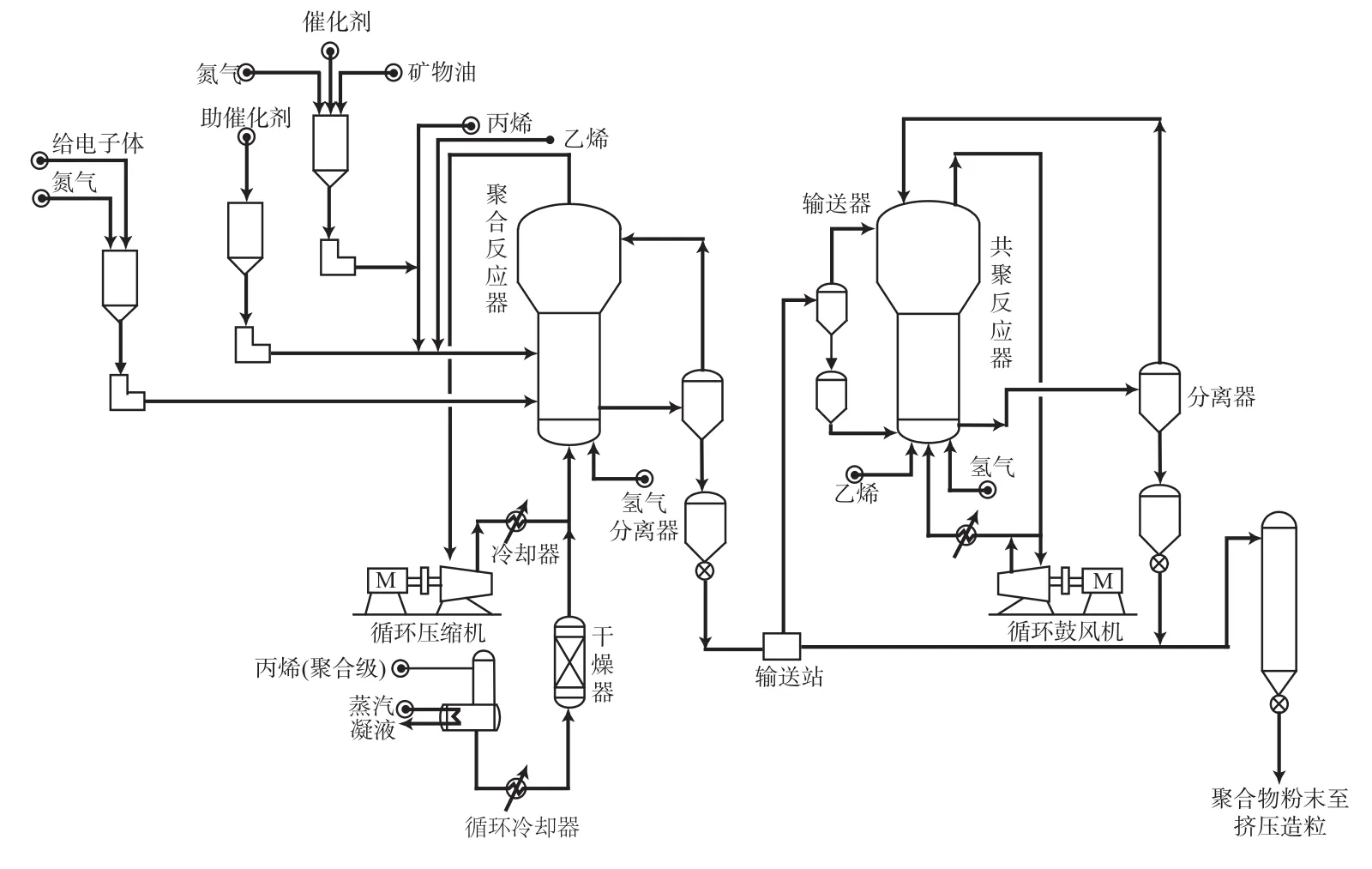

Unipol气相法PP工艺过程主要包括原料精制、催化剂进料、聚合、聚合物脱气和尾气回收、造粒及产品储存、包装等6大工序。该工艺简易流程见图1。

1.1.1 原料精制

进入界区的原料丙烯、乙烯等经脱轻组分塔脱除游离水,氧,CO,CO2等,然后顺序进入干燥床、脱硫床、脱砷床和脱丙二烯及炔烃床分别脱除微量水、硫、砷、丙二烯和丙炔等杂质,再进入干燥床脱除水并通过进料泵升压后过滤送至聚合反应系统。氮气、氢气分别经过滤、压缩机升压后送入聚合系统。

1.1.2 催化剂进料

主催化剂采用矿物油稀释,配成悬浮液,经振荡后通过卸料泵送至带搅拌的催化剂进料罐,再用进料泵将催化剂浆液从进料器注入到反应器的分布板上部注入口,进入聚合反应系统。助催化剂三乙基铝通过氮气压送至进料罐,再经计量泵从反应器底部连续注入聚合反应系统。外给电子体经卸料泵送至给电子体进料罐,再通过给计量泵连续注入聚合反应系统。

1.1.3 聚合

聚合反应系统可由一个或两个反应器组成。如果采用一个反应器系统,通常只能生产均聚物和无规共聚物。当生产均聚或无规共聚产品时,气态的聚合级丙烯、氢气和催化剂、三乙基铝、给电子体连续加入流化床反应器,在一定的工艺条件下聚合,反应器的操作压力为3.1~3.4 MPa,反应温度为68~70 ℃,丙烯单体露点温度为5~7 ℃。流化气体通过离心式压缩机进行循环,一方面使反应器床层保持流化状态,另一方面将聚合反应热从流化床层撤出,流化气通过循环回路上的换热器进行冷却撤除聚合反应热。

图1 Unipol 气相法 PP 工艺流程Fig.1 Flow diagram of Unipol gas-phase polypropylene process

如果采用两个反应器系统,通常能生产均聚物、无规共聚物和抗冲共聚物。从第一个反应器出来的含有活性催化剂的均聚物进入第二个反应器,乙烯、氢气和循环单体也连续加入反应器,在均聚物的基体上生成乙烯-丙烯共聚物,反应压力约为2.4 MPa,反应温度为65~70 ℃。

当装置出现停电或循环气压缩机故障时,联锁动作启动紧急杀死系统向反应器注入CO杀死剂,此时离心压缩机透平带动压缩机继续运转10 min 左右,确保反应器仍处于流化状态。与此同时,流化床反应器排火炬阀打开,反应气相排放火炬。

1.1.4 聚合物脱气和尾气回收

将聚合物粉料定期从第二聚合反应器中排至产品接收仓。从产品接收仓顶排出的气相物料经压缩机升压过滤后进行冷凝,冷凝的富含丙烯部分返回反应器,不凝气部分经膨胀制冷系统进入丙烯回收塔,轻组分送膨胀制冷系统进一步回收丙烯后送火炬,回收丙烯用泵送回聚合系统,塔底丙烷等惰性烃类组分送出界区回收。

聚合物粉料通过旋转加料器进入吹扫仓,用氮气吹除聚合物中残余的单体,同时注入蒸汽去除聚合物中残余的催化剂活性,吹扫气直接排往低压火炬系统,失活的聚合物粉料通过旋转加料器进入下游聚合物添加剂处理系统。

1.1.5 造粒及产品储存

聚合物粉料通过旋转加料器进入掺混器,固体添加剂、液体添加剂通过各自的加料器被分别加入到聚合物粉料中充分地混合。

经掺混后的聚合物粉料和添加剂进入挤压机,通过捏合、熔融、挤压后在水下切粒,切粒产品进入颗粒干燥器与冷却水分离排入振动筛,筛分除去大、小粒子后的PP颗粒料通过颗粒气流输送系统送至均化料仓。

1.1.6 包装

PP 颗粒产品通过气流输送系统进行均化,取样分析合格后再经气流输送系统送至产品包装料仓。

1.2 Unipol 气相法 PP 工艺特点

Unipol气相法PP工艺由于采用先进的气相流化床技术和高效催化剂技术,无需预聚合,简化了工艺流程,减少了设备数量,提高了装置生产的安全可靠性和装置运转的经济性。具体而言,该工艺具有以下显著特点:

(1)采用先进的气相流化床反应器,该反应器为上部扩径的圆柱形立式压力容器且反应器不需配置搅拌桨,通过气流反混进行传质和传热。

(2)可以配合超冷凝态操作,即所谓的超冷凝态气相流化床工艺,由于超冷凝操作能够最有效地移走反应热(反应热是靠循环的冷丙烯气体的显热除去),能使反应器在体积不增加的情况下提高生产能力,如通过将反应器内液相比例提高到45%,可使现有生产能力提高200%。目前,单台反应器最大生产能力可达650 kt/a。

(3)只用一台流化床主反应器就可生产均聚物、无规共聚物,可在较大操作范围内调节操作条件而使产品性能保持均一。聚合没有液相存在,气相组成可方便快速调节,易于控制丙烯产物相对分子质量和共聚单体含量,从而易于生产相对分子质量分布和共聚单体含量范围比其他工艺宽的产品(如高乙烯含量的无规共聚物等),也可缩短产品牌号切换的过渡时间。

(4)工艺操作条件缓和,安全性好,开停车方便。反应器中原料单体储量少,包括丙烯在内的所有可燃性物质在反应器中都为气相,如出现意外事故(如断电等),只要安全排出反应体系中气体,即可使反应器快速泄压,中止反应;只要恢复催化剂进料,升压反应系统即可恢复生产。

(5)反应器是气-固相出料,没有液相单体需要汽化,蒸汽消耗量少;反应器出口可直接得到干燥产品,省去了干燥程序,降低了固定投资费。

(6)配套的先进控制系统由Dow 化学公司开发,可处理复杂过程控制问题。

1.3 催化剂技术

1.3.1 主催化剂

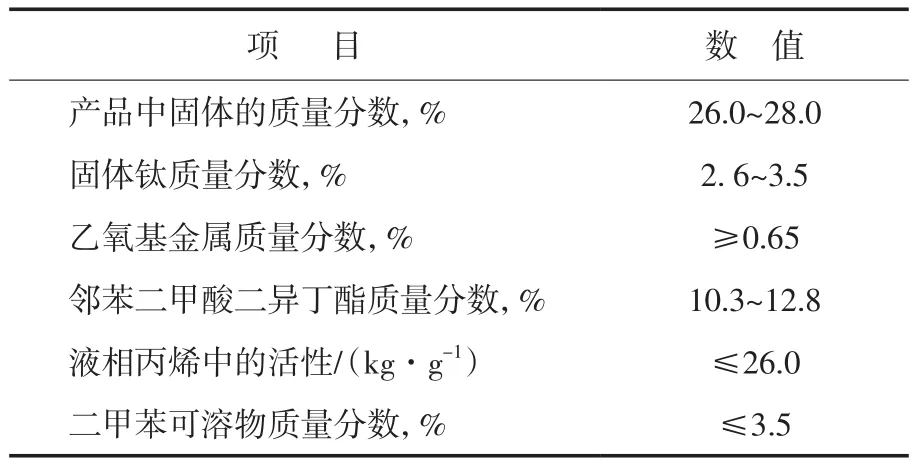

Unipol 气相法 PP 工艺技术前期采用壳牌公司开发的SHAC催化剂为主催化剂。在20世纪90年代开发的SHAC200系列催化剂属第四代Ziegler-Natta型催化剂,采用乙氧基镁路线,由喷雾干燥的方法制备。1996年,UCC公司推出了SHAC320催化剂,改进了产品的形态和粒径分布。2003 年,Dow 化学公司又推出一种新的PP催化剂SHAC330,这种催化剂改进了装置操作,降低了Unipol 工艺技术的转让费用。2011年,Dow 化学公司又推出了最新的ConsistaTMC601催化剂,可用于生产高熔体流动速率(MFR)、抗冲PP共聚物,拓宽了产品性能平台。截止目前,Dow 化学公司的主催化剂已发展有SHAC201,SHAC205,SHAC310,SHAC320,SHAC330和ConsistaTMC601等的商业化产品。SHAC201为非形态控制的催化剂,产品颗粒形态不规则,主要用于生产均聚PP产品,可较好地控制产品中低聚物的含量和二甲苯可溶物含量,减小产品的相对分子质量分布宽度。SHAC205为形态控制催化剂,形状类似扁豆,主要用于生产无规共聚PP产品。SHAC310,SHAC320,SHAC330为球形或类球形催化剂,其中,SHAC330主要用于生产低二甲苯可溶物含量和高等规指数的PP产品。典型的SHAC催化剂指标见表1。

表1 典型SHAC催化剂指标Tab.1 Properties of representative SHAC catalyst

1.3.2 先进给电子体(ADT)技术

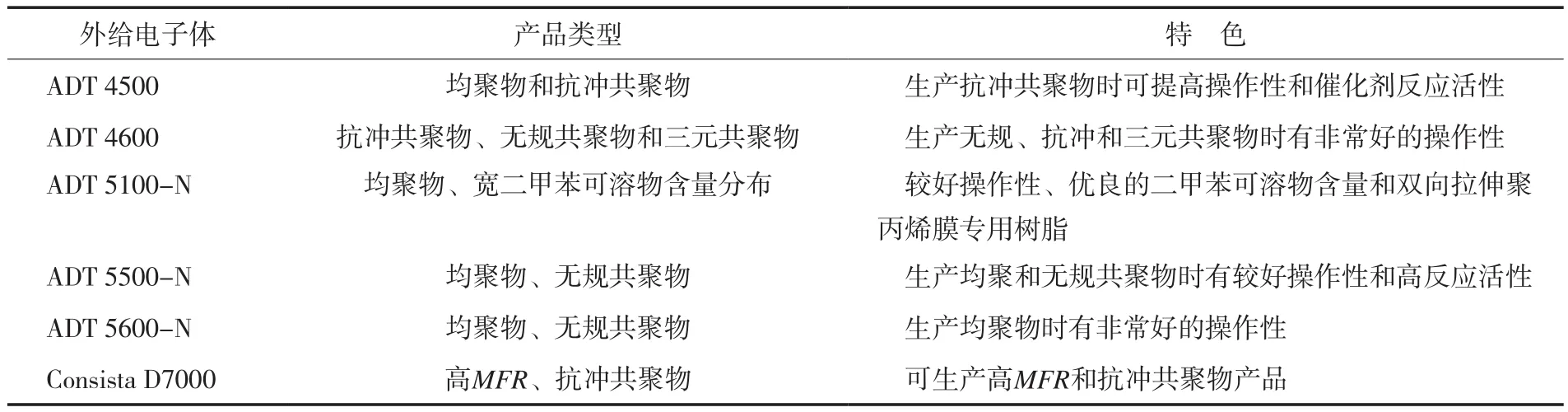

在进行丙烯聚合时,通常将SHAC系列催化剂与Dow 化学公司开发的 ADT 技术结合使用。Dow化学公司在ADT技术上申请了大量专利[3-13]。目前,商品化的外给电子体有ADT 4500,ADT 4500,ADT 5100-N,ADT 5500-N,ADT 5600-N等。据称,丙烯聚合时,当聚合釜内反应温度过高,通过ADT技术,外给电子体与SHAC催化剂相互作用,可自动降低聚合反应速率,从而达到降低釜内温度的目的,提高装置操作的安全性。

2010 年3月,Dow化学公司宣布了一种与现有SHAC 催化剂兼容的Consista D7000 给电子体。该给电子体适应用于所有气相PP技术,与传统的给电子体相比,可操作性更好、生产成本更低、污染更少。该给电子体的开发是为了满足生产超高MFR产品及具有抗冲/硬度平衡的先进抗冲共聚物的要求,并已成功地进行了多次商业实验[14]。表2为典型商业化外给电子体用于丙烯聚合时生产的PP产品特点。

2 Unipol 气相法 PP 工艺产品

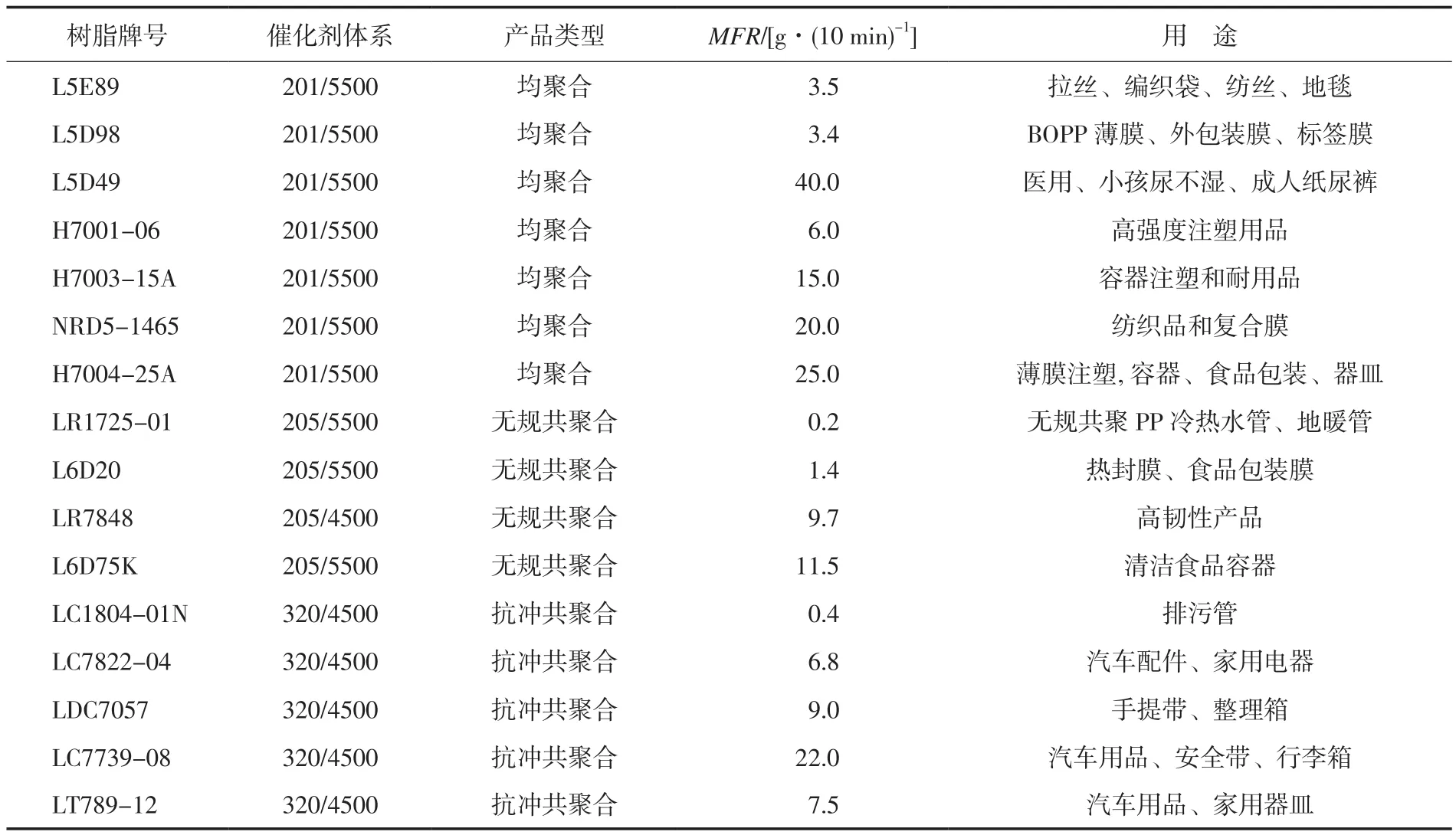

Unipol 气相法 PP 工艺使用单台流化床反应器便可生产均聚和无规共聚 PP 产品,若采用两台串联流化床反应器系统,则可灵活生产约165个牌号的PP 产品,且数量还在不断增长,其中,均聚PP 67个牌号,无规PP 39个牌号,抗冲PP 61个牌号,广泛应用薄膜、纤维、耐用品、工业品及硬质包装等多领域。

表2 典型外给电子体的性能和特点Tab.2 Properties and characteristics of representative external electron donors

商业化均聚物产品的MFR为0.2~200.0 g/10 min,二甲苯可溶物质量分数<1.0%,且相对分子质量分布范围实现从窄到宽可控。据称,在Unipol PP工艺中试装置上,能生产MFR高达3 000 g/10 min的产品。对于无规共聚产品,MFR在0.2~200.0 g/10 min可调,乙烯质量分数为0.5%~5.5%,最高乙烯质量分数为7.0%,中试装置生产的产品乙烯质量分数可以达12.0%,这类产品的软化温度较低,主要用于生产热封制品,如乙烯-丙烯-丁烯三元无规共聚物,热封起始温度可低至95 ℃。采用Unipol PP工艺生产的抗冲共聚物产品有很好的低温抗冲击能力,橡胶质量分数高达35%,并可在反应器内生产MFR达100.0 g/10 min的高韧性热塑性弹性体。表3为Unipol PP 工艺常见排产的PP 树脂产品。

表3 Unipol 气相法 PP 工艺常见排产的 PP 树脂产品Tab.3 PP resin produced by Unipol gas-phase polypropylene technology

3 Unipol 气相法 PP 工艺工业化应用

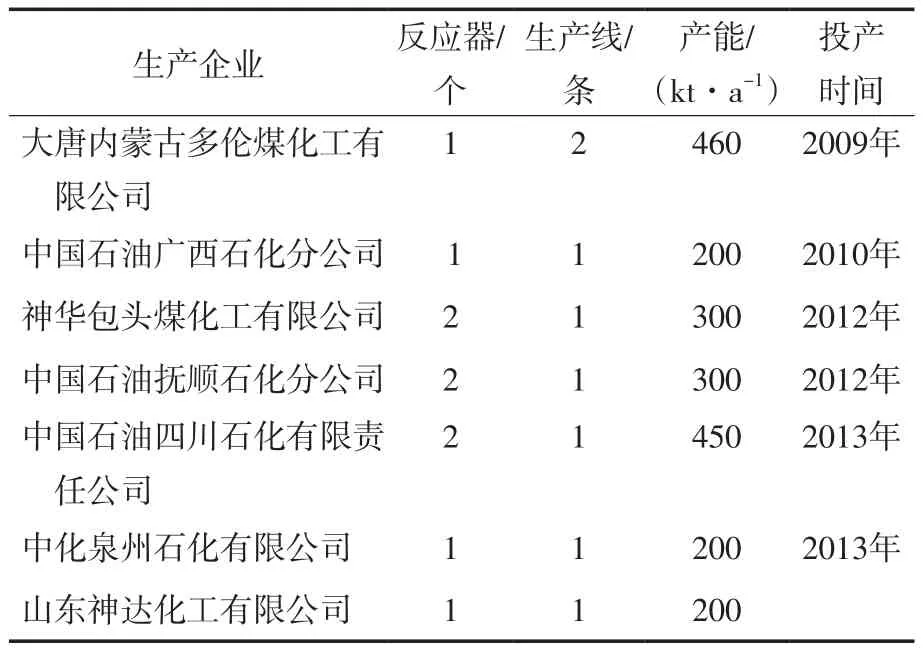

Unipol 气相法 PP 工艺首套装置于1985年在美国德克萨斯的Seadrift公司投产。目前,世界上已有18 个国家的51 条生产线采用Unipol 气相法PP 工艺进行生产,总生产能力为11 500 kt/a[15],其中,国内有7个企业采用Unipol 工艺,共8条生产线(具体见表4)。

4 结语

Dow 化学公司的Unipol气相法PP工艺采用独特的气相流化床反应器技术和 ADT 体技术,使该工艺在气相法 PP 工艺聚合技术方面处于全球领先地位。该工艺主要特征可以概括为:简单、灵活、经济和安全。目前,我国已引进该工艺,共8条生产线,可生产均聚合、无规共聚合和抗冲共聚合等全系列产品。由于引进较晚,国内没有相关的经验可以借鉴。掌握该工艺的特点(包括工艺流程和催化剂技术)和产品特点将是我国技术人员在Unipol气相法PP工艺装置上进行新产品开发和产品质量升级的重要研究方向和课题。

表4 Unipol 气相法 PP工艺装置在国内应用情况Tab.4 Application of Unipol gas-phase polypropylene process in China

[1] 洪定一.聚丙烯——原理、工艺与技术[M]. 第2版. 北京:中国石化出版社,2011:1-12;495-499.

[2] 付义,赵成才,赵增辉,等.气相法PP生产工艺技术研究进展,中国塑料:2012,26(1):1-6.

[3] Chen Linfeng, Campbell Richard E Jr. Selflimiting catalyst composition and propylene polymerization process: WO,2005030815A1[P]. 2005-04-07.

[4] Chen Linfeng. Catalyst composition with mixed SCA and propylene polymerization process: WO, 2005035593A1[P]. 2005-04-21.

[5] Chen Linfeng. Self-extinguishing catalyst composition with monocarboxylic acid ester internal donor and propylene polymerization process: WO, 2005035594A1[P]. 2005-4-21.

[6] Campbell J R,Richard E, Chen Linfeng. Self limiting catalyst composition with dicarboxylic acid ester internal donor and propylene polymerization process: US, 20070032375[P]. 2007-02-08.

[7] Chen Linfeng, Campbell J R, Richard E. Self-limiting catalyst system with controlled aluminum rto SCA ratio and method:WO, 2009029487A1[P]. 2009-03-05.

[8] Campbell J R,Richard E,Chen Linfeng. Self limiting catalyst composition with dicarboxylic acid ester internal donor and propylene polymerization process: WO, 2005035595A1[P].2005-04-21.

[9] Bradley Jeffery, Chen Linfeng, Sheard William George. Catalyst composition with monocarboxylic acid ester internal donor and propylene polymerization process: WO, 2005035596A1[P].2005-04-21.

[10] Chen Linfeng, Campbell J R. Richard E. Self limiting catalyst composition and propylene polymerization process: US,20090118118[P]. 2009-05-07.

[11] Chen Linfeng, Campbell J R. Richard E. Self limiting catalyst composition and propylene polymerization process: US,7678868[P]. 2010-03-16.

[12] Chen Linfeng. Catalyst composition with mixed selectivity control agent and method: US, 7893003B2[P]. 2011-02-11.

[13] Chen Linfeng, Campbell J R. Richard E. Self limiting catalyst composition and propylene polymerization process: US,7781363B2[P]. 2010-08-24.

[14] Dow Chemical Company.Dow technology licensing [EB/OL]. [2010-05-27]. http://www.dow.com/Licensing/newsletter/201005 storyd.htm.

[15] Dow Chemical Company. Unipol PP process technology for polypropylene [EB/OL]. [2010-05-27]. http://www.dow.com/licensing/offer/ unipol.htm.