高精度曲面加工研磨技术和微弧精密焊接技术在电厂阀门内漏治理上的应用

杨 进

(北京国际电气工程有限责任公司,北京 100036)

1 阀门内漏的危害

大型阀门 (如自动主汽门、调速汽门、高低压旁路门等)作为汽轮机的重要设备,一旦严密性不合格,将无法保证对汽轮机转速的有效控制,容易发生跳机事故,给汽轮机造成毁灭性损坏[1],因此,其可靠性、严密性将直接影响到汽轮机的安全运行。

小型阀门 (如疏水阀)流动背压很低,处于临界状态[2],单位面积流量大,蒸汽等包含的大量可用能量被循环水带走,造成单位面积内漏量大,同时大量蒸汽漏入凝汽器,影响了凝汽器真空,降低了机组效率。

2 阀门内漏治理的趋势

国家出台了针对高能耗企业的节能政策,五大电力集团相继提出“节能降耗,促进社会可持续发展”的口号。电力企业的工作重点也集中到节能和提高效率方面,各个电厂在例次检修中均把“降低热力系统阀门内漏,提高真空严密性”作为重点,治理阀门内漏、保证阀门严密性成为“节能、降耗”的关键[3]。

随着汽轮机技术的不断提高和超临界机组、超超临界机组的投入运行,电厂阀门的工作温度、工作压力也随之提高,阀门关键部件的耐高温、耐冲蚀、耐磨损、耐氧化、高温耐冲击等性能必须得到保证,否则会造成阀门重要部位的密封面出现沟痕、点缺陷、裂纹等 (冲刷、磨损、高温变形导致),致使密封效果差、阀门内漏[4]。阀门密封面材质多采用Ni基合金、Co基合金 (Stellite合金)等合金材料,一旦出现冲蚀、磨损、氧化等现象,修复成为必要且重要的工作。因此,阀门内漏修复技术成为一门结合“新材料科学”、“精密加工技术”、“精密焊接技术”的综合性技术。

3 阀门内漏治理的措施

目前各个电厂针对阀门密封面缺陷的修复,主要采取“对研”的解决方法。“对研”即阀芯与阀座密封面的相互研磨,对于解决闸板阀等平面密封阀门的缺陷是个行之有效的方法,但是对于采用曲面密封方式的阀门 (阀芯密封面为球形,阀座为双曲面),“对研”会在阀门密封面上造成环形凹坑、“台阶”,虽然有所谓的“密封线”,但根本达不到机组要求的密封效果,实际上是在损坏阀门的型面,给阀门造成更大的损伤。

对于小型阀门,可将其从管道上切割下来,返厂在数控机床上加工,加工出曲面后进行精密研磨。对于大型阀门,例如主汽门、调速汽门,铸造在阀体上,无法进行拆卸,就需要现场对阀座和阀芯密封面进行高精度曲面加工,以恢复阀门密封面的技术参数,保证实现其正常功能。

如果阀门密封面损伤严重,出现大于1 mm深度的沟痕、压痕、拉伤等线状、点状缺陷,若采用曲面机械加工的方法,不仅工作量大,还会导致合金层变薄、密封面使用寿命缩短;若采用电焊或氩弧焊接修补损伤部位,可能引起温度无法控制、焊材脱落、阀门焊接应力小及现场操作困难等一系列问题,若密封面材料为Stellite合金,则现场焊接极难保证完成。应用微弧焊精密焊接技术,可完全解决以上焊接问题。

结合高精度曲面加工技术和微弧精密焊接技术可修复大部分电厂阀门密封面的缺陷,达到治理阀门内漏的目的。

4 阀门内漏治理的关键技术

4.1 高精度曲面加工技术

汽轮机调节门和主汽门密封面在运行时,由于受高温高压汽流的冲击磨损、气蚀及工作时汽流中杂质的损伤而造成漏气,同时密封面由于长期在高温高压状态下工作。受材料高温蠕变和高温持久强度的影响,球面出现曲线变形、压坑等,从而导致密封线断线或密封线变宽 (整体宽度达8 mm以上),不能满足严密性要求,此时可通过高精度曲面加工技术进行修复[5]。

4.1.1 调节汽门和主汽门密封面技术参数

a. 阀座密封面一般设计为双曲面,曲面方程为

式中,t、θ为参变量。

b. 阀芯密封面一般设计为球面,球面方程为

式中,β、θ为参变量[6]。

4.1.2 技术说明

a. 根据上述原理,测绘需修复的主汽门、调速汽门阀座、阀芯密封面的各项参数及型面。

b. 结合数控计算机仿型技术,对测绘的阀座和阀芯密封面参数进行数控加工,制造研磨胎具,其端面跳动应不大于0.02 mm。

c. 根据所测主汽门、调速汽门阀座参数,制造电动研磨机,其同轴度不大于0.02 mm。d. 制造法兰口定位盘,其精度为0.02 mm。e. 现场安装调试研磨机、法兰口定位盘、研磨胎具,保证各项参数正常。

f. 配合使用各种砂纸进行研磨加工。

g. 加工完毕后,阀芯、阀座尺寸精度达到0.03μm,表面粗糙度达到0.8μm。

h. 现场红丹粉着色检查,密封线100%连续接触。

4.1.3 典型案例

a. 华能伊敏电厂为2台前苏联50万kW机组,由于主汽门、调速汽门密封面氧化皮过厚,阀门尺寸较大 (最大尺寸约700 mm)而很难处理,导致机组长期严密性不合格。于2006~2008年利用3次大修机会,对2台机组的阀座、阀芯密封面进行高精度曲面加工后 (单台机组修复工期约为15 d),启机试验发现机组严密性全部达标。

b. 大唐盘山电厂为8台东方汽轮机有限责任公司30万kW机组,主汽门、调速汽门密封面氧化皮层厚度达到2 mm,且分为2~3层,严重影响机组严密性。于2006~2008年利用3次机组大修机会对5号、6号、7号机组全部高压主汽、中压主汽、调速汽门进行密封面高精度曲面加工修复后,严密性试验全部达标。

图1中阀座、阀芯密封面表面粗糙度达到0.8 μm,经现场红丹粉着色检查,密封线100%连续接触,压线宽度小于3 mm。

高精度曲面加工技术将大型数控加工技术转化成小型的现场精密加工技术,应用于电厂阀门修复,解决了原来需要将大型件切割下来运至原制造厂、在大型设备上检修加工的难题,检修工期缩短、加工成本降低,使大型件的快速检修成为可能,达到电厂运行的要求。

图1 高压调速汽门阀座、阀芯密封线压线情况

4.2 微弧精密焊接技术

4.2.1 微弧精密焊接的工作原理

微弧精密焊接将电源储存的高能电子在几μm内向工件放电,瞬时电流密度达到1×106A/cm2,并转换为热能和其它形式的能量,将电极材料冶金结合到工件表面,使其性能得到显著强化,实现了表面几何构型的复原修复。其高能冷焊过程是基于气态环境里的电蚀现象和阳极材质在脉冲放电时向阴极转移的理论实现的。工作示意图见图2

4.2.2 微弧精密焊接在阀门修复上的优越性

a. 焊接层与阀体母材结合力强。在冷焊过程中,接触区域被电极瞬间加热至12 000~25 000℃,因而形成良好的冶金结合,焊接层与母材间致密、结合力极强、无脱落。

b. 常温焊补时阀体不发生变形。由于整个操作过程均为窄脉宽、大频率,阀体几乎无热量的输入,因而不会产生过热烧伤和变形,焊补附近金相组织不改变,无应力集中现象。焊接阀门无需进行热处理,焊接根据阀门的使用性能要求来选择焊条,如Ni基合金或Stellite合金。焊接过程不会产生热应力,阀门修复完后不必进行淬火或回火处理。

c. 焊接层可有较大范围的变化。焊接过程有氩气保护,沉积层可根据工件使用要求在面积和厚度上进行控制。

d. 优越的再焊性。可对阀门密封面损伤部位多次焊接,以保证阀门的使用性能。若阀门密封面修复使用一段时间后又出现冲刷现象,可进行再修复。修复后的密封面由于表面硬度增强,使用寿命延长。

e. 焊接层可进行机械加工。阀门密封面焊接完后,可根据要求进行车削、磨削、研磨、抛光等,以达到要求的尺寸和表面光洁度。

f. 可长时间连续工作,焊接速度快、工作效率高,可到现场工地进行在线原位焊接。

4.2.3 微弧精密焊接在阀门修复上待解决的问题

图2 微弧焊接工作示意图

微弧焊接属于精密焊接,每次焊接量小于0.01 mm,对于较小缺陷的焊补具有突出优势,对于较大缺陷的焊补,虽然其修补后的效果相同,但耗费较多人力和时间。在检修工期较短的情况下,需安排好现场施工时间。

4.2.4 典型案例

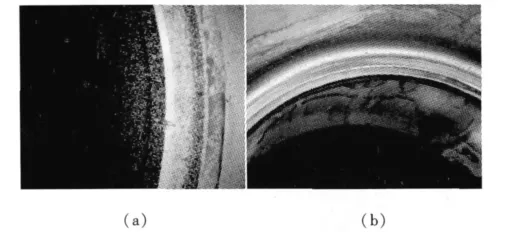

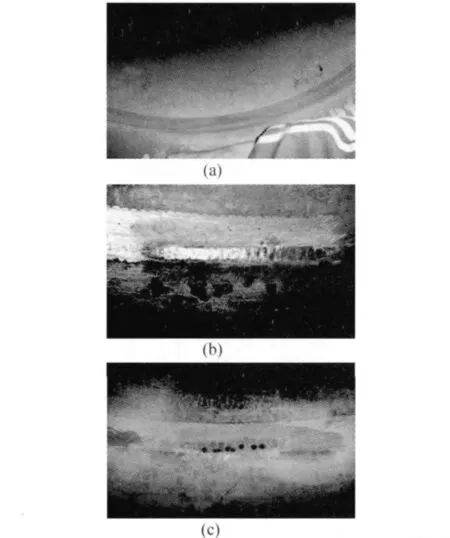

a. 江苏华能淮阴电厂于2005年低压旁路阀阀座出现裂纹,密封面材质为Stellite合金,无法进行氩弧焊或电焊,后使用微弧精密焊接技术将裂纹修补,现场研磨密封面修复成功 (见图3)。

图3 低压旁路阀修复前后图像

b. 山西大唐国际阳城电厂于2005年5号机组1号中压调速汽门阀座密封面下方出现约12 mm×90 mm×1.8 mm的冲刷区,材质为Stellite合金,现场无法进行氩弧焊接或电焊,Siemens德国专家建议使用镋削设备修复密封面,中方考虑到斯太力合金层减薄会造成阀门的使用寿命缩短和安全问题,故采用微弧精密焊接技术修补密封面缺陷,使用高精度曲面加工技术修复密封面型面的技术方案,工期12 d,至今未出现任何问题 (见图4)。

微弧精密焊接技术能够保证基体阀门不发热、密封面不变形、不咬边、修复区无残余应力、无裂纹、冶金结合强度高,尤其适合发电设备重要部件磨损、裂纹等缺陷的修复,降低了研磨工作强度,提高了阀门的使用寿命,大幅度降低了成本,经济效益显著,为电厂节省了大量的资金。

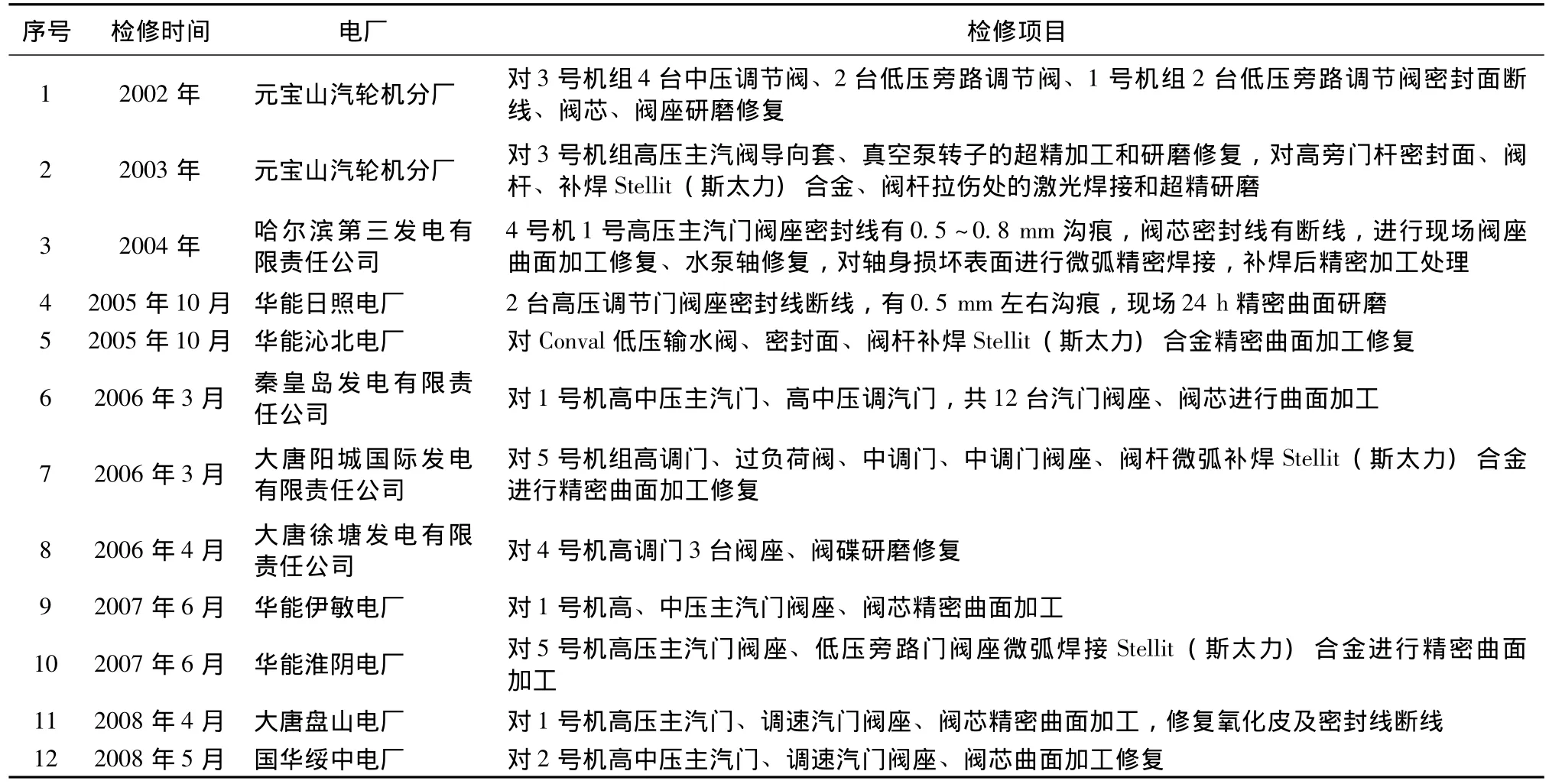

表1 各大电厂检修情况

图4 修复过程图像

5 应用

目前,高精度曲面加工、微弧焊精密焊接2项技术已在各大电力公司得到高度重视和大力推广,并应用在众多内国外机组和阀门中,正在逐步形成一个高精度、快速的阀门检修新技术。

各大电厂检修情况见表1。

6 结束语

高精度曲面加工技术和微弧精密焊接技术相结合可解决主汽门、调速汽门等大部分电厂大型阀门内漏的修复工作。修复后阀门的材料性能、尺寸精度可达到甚至超过原阀门的等级,提高了阀门的使用性能,延长了阀门的使用寿命。随着技术应用的不断深入,甚至可扩展到轴类、泵类、缸体类的修复,可解决电厂内沉积多年的技术难题。“阀门修复”已从简单的机械加工上升到“精密加工”、“精密焊接”、“材料科学”相结合的一个新的技术层面。

[1] 陶兴凤,周爱民.电站阀门现状分析与改进思路 [J].电站辅机,2003,24(4):32-33.

[2] 董天伦.电站阀门密封面的研磨 [J].电站辅机,1985,6(2):34-35.

[3] 王璋奇,丁祝顺,彭震中.电站阀门面临的问题及对策探讨[J].华北电力技术,2000,30(5):12-13.

[4] 章传刚,周黎明.哈汽600 MW超临界机组调试设备常见问题分析[J].东北电力技术,2008,29(12):27-29.

[5] 周纯江.补加工技术在曲面加工中的研究[J].中国制造业信息化,2005,42(4):18-20.

[6] 王先逵.精密和超精密加工技术 [J].机械工人,2000,51(8):22-23.