600 MW汽轮发电机组扭振损坏原因浅析

李伟清

(辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

1 发电机组扭振损坏过程监测及检查

伊敏电厂装有2台500 MW及2台600 MW汽轮发电机组,经两回装有固定与可控串联电容补偿的500 kV输电线路与北部电网连接,采用4机2线的连接方式。

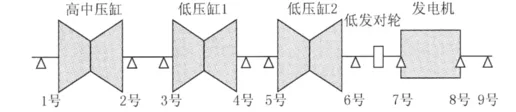

与次同步振荡 (SSO)损坏有关的3号汽轮发电机组为亚临界、一次中间再热、单轴、三缸(高中压合缸)、四排汽、凝汽式汽轮机,型号为N600-16.7/538/538,发电机为 QFSN-600-2YHG型,水氢氢冷却方式。机组轴系分布见图1。

图1 机组轴系分布

该机组装有CSC-812型扭振保护 (TSR)及监测分析系统 (TSA)。

3号机组于2007年11月1日启动试运时,曾发生过3号主变低压侧A相着火 (A、C相间短路)的事故,造成A相低压套管崩裂、相连的封闭母线烧损、变压器油箱外胀变形。抽出发电机转子检查,发现转子阻尼绕组与本体表面有多处过热烧损。该机组于2007年12月5日,经过168 h试运行后正式并网运行,至2008年5月9日停机检查期间,启机、停机各8次,累计运行2 880 h。2008年3月5日,3号、4号机组的TSR和TSA均监测到轴系扭振,TSR启动并报警。根据现场监控装置显示及录波分析,具有以下特点。

a. 此次振荡激发的模态分量主要是模态2,即21.33 Hz分量,其余分量 (制造厂提供,模态1为12.506 8 Hz,模态3为25.702 2 Hz,模态4为84.737 3 Hz)均很小。

b. 分析3号发电机机端电流,三相中都出现明显的28.7 Hz分量,与3号机组模态2即21.33 Hz分量之和为50.04 Hz,正好构成互补频率,说明是一次典型的机电谐振过程。

c. 离线分析调取的TSR录波图,TSR记录的机头及机尾模态有效值分别约为0.3和0.5(整定的启动门槛值为0.2,理论分析模态2有效值达0.77,会对低发轴承造成疲劳损伤),轴系各危险截面的疲劳累积值均为零,但振荡值持续不衰减。

d. 500 kV线路固定串补退出后,谐振分量幅值明显减小。

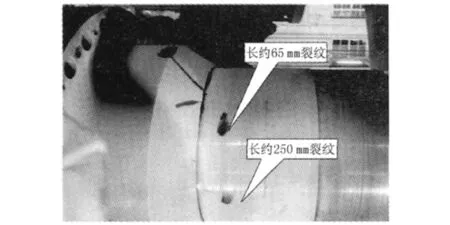

将3号发电机转子运至制造厂取下联轴器后检查,在联轴器上共发现10条宏观裂纹,裂纹皆通过键槽顶端,多呈X形;在转子主轴上发现了4条裂纹,其中2条宏观裂纹 (1条长250 mm,深约150 mm;另1条长约150 mm,深280 mm),且皆通过键槽,宏观上沿45°方向扩展。联轴器的8根圆键表面无挤压痕迹,但联轴器键槽表面加工粗糙,沟痕较多,特别是顶端圆柱面部位。据此,3号发电机转轴确定报废。图2为发电机侧联轴器及转轴的局部裂纹。

图2 发电机侧联轴器及转轴裂纹外观

2 遭损毁的发电机转轴及联轴器机械应力分析

事故发生后,经过对转轴及网机关系的研究分析,认为联轴器与主轴裂纹均为多源疲劳裂纹,是在疲劳应力超过其疲劳承载能力的条件下形成的。

a. 裂纹先于主轴中裂纹,形成于键槽顶端与主轴接触表面,受联轴器与主轴接触面摩擦传递的工作扭力、圆键传递的工作扭力、由过盈配合形成的持续张力叠加后的工作扭力3种应力共同作用,裂纹呈 X形,是受到双向扭转疲劳应力作用的结果。

b. 主轴裂纹形成于键槽圆柱面与球形拱顶面的交界线上,是圆键施加于主轴扭转应力最大和产生应力最集中的区域。主轴裂纹扩展方向主要受工作扭力的控制。

c. 发电机的联轴器和转子大轴装配应力偏高且高度集中,最大应力值对过盈量敏感。

d. 两相短路时,联轴器及转子大轴的应力很大,可能为这些部件产生初始裂纹的主要原因。3号发电机自2007年11月发生两相短路事故后,机组7号瓦振动幅值一直处于103.7~126.3μm,进行500 kV线路可控串补投退试验时,振幅达130.7~113.6μm,亦可说明初始裂纹可能已产生。

e. 机组轴系发生SSO时,应力值比正常运行工况明显升高,且为交变应力,可造成转轴和联轴器的疲劳失效。

3 抑制扭振的措施

伊敏电厂3号汽轮发电机组运行时间较短、启停次数较少,发电机转子及联轴器过早产生裂纹可能是多种因素综合作用的结果,如联轴器和转轴存在较大的装配应力、发电机曾发生过两相短路事故、网机交互作用在机组轴系形成SSO等。

我国输电线路采用串联电容补偿后,在一定电网结构和运行条件下,有时可能会产生次同步谐振(SSR)或SSO。国内外的一些SSR故障事例表明,当前世界范围内,发电机转子及机组轴系的设计结构强度均承受不了这种巨大机电谐振力的振荡冲击,从而导致损毁。因此必须采取措施抑制或消除扭振,除在电网设计及电源规划中避开由制造部门提供的机组轴系各阶扭振固有频率外,电机制造部门应提供可靠的轴系扭转疲劳寿命曲线 (S-N曲线),并据此设置扭振保护配置及相应的保护定值。

目前采取的抑制或消除产生SSO的措施,除采用可控串补外主要有:静态阻波器 (串接于主变中性点或出线端,对扭振起阻尼作用,即谐振发生时,相对应模式的阻抗变大,阻止谐振的电流增大,从而抑制扭振的发生)、附加励磁阻尼器 (或称励磁系统衰减器)、SSO抑制器等。同时还可装设TSR和TSA;发电机运行中扭振出现时进行报警和分析,扭振功率超过S-N曲线的功率极限时能启动切机保护进行切机。

4 结论

a. 制造部门应提高发电机组转轴及联轴器制造和加工工艺水平,消除装配后的局部应力集中,避免对这些部件造成危害。大量事故调查及试验研究表明,疲劳源常出现在应力集中的部位,应力集中会使疲劳强度大大降低。在循环应力作用下,应力集中部位可能由最初产生的微观裂纹逐渐扩展成为宏观裂纹,最终导致部件断裂。

b. 大量的发电机定子端部短路事故实例及计算结果表明,偶发性的两相或三相短路事故,并不会导致完好转轴或联轴器疲劳寿命的终结——产生裂纹。如1997年11月元宝山电厂1台600 MW汽轮发电机组 (与伊敏电厂3号发电机相同),在试运中因主变低压侧起火导致A、C两相短路事故(与伊敏电厂3号发电机两相短路事故极为相似)后,经过对转子本体、转轴、低发联轴器进行金属探伤检查,并未发现裂纹,迄今已安全运行15年。当年元宝山电厂的两回500 kV出线未装串联电容补偿装置,而伊敏电厂3号发电机发生两相短路时,两回500 kV出线的可控串联电容补偿装置亦未投入,二者情况完全相同。说明转轴如不存在加工及装配缺陷,应能承受有限次数的偶发性出口短路事故,但事故后必须及时检查。

c. 伊敏电厂3号发电机器转轴及联轴器的可能损坏原因:由于制造加工和装配时的工艺缺陷造成转轴及联轴器装配应力过高并产生局部应力集中区,发电机发生两相短路时,在强大电磁应力作用下在局部应力集中区产生了初始裂纹 (发电机出口发生两相短路后的历次启动中,7号瓦振动幅值一直居高不下,可见裂纹已出现),最后由网机交互作用发生SSO时,循环交变应力加速了裂纹的形成和扩展,最终造成转轴和联轴器的疲劳失效并报废。

[1] 李伟清.汽轮发电机组故障检查分析及预防 (第二版)[M].北京:中国电力出版社,2010.

[2] P.M.Anderson.电力系统串联补偿[M].北京:中国电力出版社,2008.

[3] Joyce,Lambrecht.Status of evaluating the fitigue of large turbine-generators caused by electrical disturbances[C],IEEE PAS -99,Nol,Jan/Feb,1980.

[4] Group 11(RotatingMachines)Discussion.CIGRE 1982 Session[R] Report11-01,11-08,11-09.