燃煤电站锅炉烟气余热回收利用

姚振刚,陈 曦,白 岩,沈继荣,冷 杰

(1.中电投东北节能技术有限公司,辽宁 沈阳 110181;2.辽宁省送变电工程公司,辽宁 沈阳 110021;3.中电投东北新能源发展有限公司,辽宁 沈阳 110181;4.中国石油抚顺石化公司热电厂,辽宁 抚顺 113004;5.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

目前,大多火力发电厂的燃煤锅炉排烟温度高于设计值,特别是近年来随着燃煤价格不断上涨,火力发电厂为降低发电成本,对燃煤结构进行调整,使入炉煤煤质偏离设计煤种 (如掺烧或全烧褐煤),导致锅炉排烟温度升高、热效率降低及机组发电煤耗增加。变换热技术是一项全新的换热技术,采用了热管原理,将原来传统热管换热器中相互独立的部分通过优化设计构成一个相互关联的整体,以保证受热面最低壁面温度只有微小的梯度温降,解决了低温腐蚀问题。

1 机组概况

某电厂为2×135 MW超高压双抽供热机组,锅炉为超高压参数、一次中间再热、单炉膛、平衡通风、自然循环、固态排渣循环流化床锅炉,由哈尔滨锅炉厂有限责任公司设计制造 (2台440 t/h循环流化床锅炉)。锅炉原设计燃烧烟煤,现燃用煤质改为全烧褐煤,运行中存在排烟温度较高的问题[1]。

为降低锅炉的排烟损失,提高锅炉效率,实现节能环保效益,拟采用相变换热烟气余热回收技术,以回收该公司1号锅炉烟气余热。改造后,夏季工况可降低供电煤耗3.206 g/kWh,冬季工况可降低供电煤耗2.76 g/kWh,具有较好的经济效益。

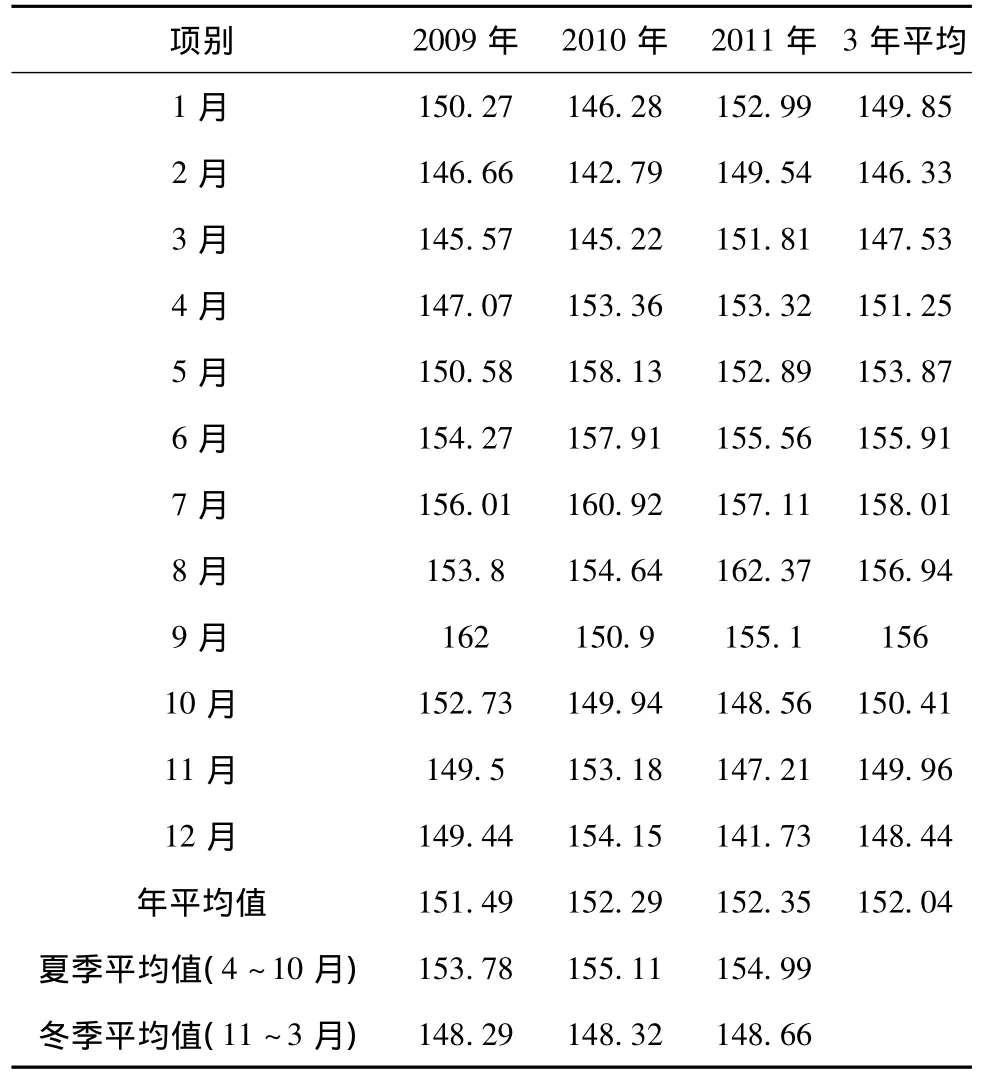

表1列出了1号锅炉近3年来的排烟温度数据。可见,夏季排烟温度为150~160℃,冬季排烟温度为145~150℃,锅炉排烟损失较大,热效率降低,影响机组运行经济性。由于锅炉排烟温度高,锅炉热效率约降低0.7%,机组煤耗约增加3 g/kWh。

表1 锅炉近3年排烟温度数据 ℃

2 相变余热回收系统

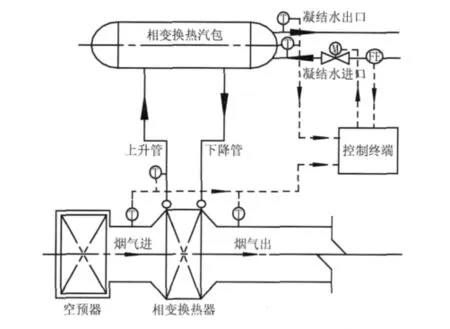

图1 相变余热回收系统示意图

传统的余热利用系统是利用锅炉排烟余热加热给水加热系统的低压给水 (主凝结水),其结构与一般省煤器相似。低压省煤器水侧连接于汽轮机回热系统中的低压部分,由于内部流过的介质是凝结水泵供出的低压主凝结水,其水侧压力较低,故称为低压省煤器。

根据该公司1号机组锅炉运行现状及烟气余热回收相关技术要求,结合给水回热系统,设计方案为相变余热回收系统,如图1所示。

相变余热回收系统由相变换热器、相变换热汽包、连接管道、温度控制系统等组成。相变换热器是在原锅炉烟气系统尾部,空预器之后、除尘器之前的烟道部分加装一套换热器装置,其作用为回收烟气中的热量,降低排烟温度。相变换热汽包与主凝结水系统并联,主要作用是用相变换热器介质的热源来加热抽出的部分凝结水,从而将锅炉尾部烟气余热回收利用 (加热凝结水)。连接管道主要是给水回热系统、凝结水系统接入和接出系统管道及供暖水管道。温度控制系统主要是保证烟气余热回收装置的相变换热器壁面温度大于烟气酸露点温度,并可控可调,从而保证相变换热器不结露、不积灰、不腐蚀。与传统的低压省煤器余热回收系统相比,相变余热回收系统具有显著的优越性,主要技术特点如下。

a. 相变余热回收系统的余热回收利用适用性更强。相变换热器将高于烟气酸露点的换热器最低壁面温度作为“第一”设计参数,保证换热面不结露、不腐蚀。相变换热汽包解决了凝结水温度对换热器影响的问题,允许温度较低的凝结水进入相变换热器,无需考虑换热器的酸腐蚀问题。

b. 相变余热回收系统从低压给水加热器引出部分或全部凝结水进入相变换热汽包,而布置在锅炉尾部的相变换热器只有少量换热介质水,解决了传统的低压省煤器管道腐蚀引起凝结水泄漏导致机组无法安全运行问题。

c. 相变余热回收系统通过控制换热器表面温度,解决了换热器腐蚀和积灰问题,系统运行更加安全、可靠。

d. 相变余热回收系统采用换热介质在换热器中相变的技术,使换热效率和强度相对于对流换热得到了显著提高。同时,相变换热可以控制换热器最低壁面温度“整体均匀”,适应机组、煤质及传热负荷的变化,使排烟温度和壁面温度保持相对稳定。

3 改造方案

相变余热回收系统方案设计需对锅炉排烟热损失和汽轮机回热系统影响进行整体热力计算和经济性分析,需解决所增设的设备积灰、堵灰、磨损、泄漏、低温腐蚀等问题,同时还需考虑在引风机、电除尘、纯凝及供热工况下,对汽轮机安全运行的影响。

3.1 换热器方案的选择

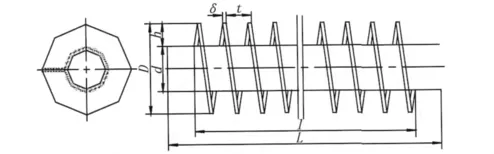

目前,在尾部受热面应用较普遍的是螺旋翅片管换热器。螺旋翅片管换热器多应用于管内为液体或气液两相工质而管外为气体工质的场合,可强化管外气流扰动,扩大换热面积,从而增强传热,节约能源。同时由于其结构紧凑,使金属耗量减少,在电厂锅炉中采用螺旋管束翅片管省煤器可大大节省运行费用,在国内外得到迅速推广应用。针对该公司1号锅炉烟气余热回收的技术参数,综合考虑换热器传热、阻力、造价等因素,同时根据已有工程经验,拟定本方案中换热器采用螺旋翅片管换热器[2-3],如图 2 所示。

图2 螺旋翅片管换热器

3.2 总体布置方案

相变余热回收系统的布置位置对整个锅炉排烟余热回收利用系统的经济性、安全性产生较大影响。对于该公司1号锅炉,锅炉尾部烟道空间有限,将相变换热器布置在空预器和除尘器之间,具体在空预器出口、灰斗的上方位置。相变换热汽包布置在风机房的上方。相变换热器和相变换热汽包的布置方式充分利用了锅炉尾部已有钢架和混凝土支撑架[4-6]。

3.3 热力系统

相变换热器设计阻力为250 Pa,在相变余热回收系统中,夏季工况时,从JD.2低压加热器出口引出凝结水,凝结水温度为82.9℃,流量为260.4 t/h,被加热到105℃,接入至JD.3低压加热器入口凝结水管道;冬季工况时,从JD.2低压加热器出口引出凝结水,凝结水温度为75℃,流量为230.5 t/h,被加热到100℃,接入至JD.3低压加热器入口凝结水管道。在锅炉尾部的空预器之后、除尘器之前布置相变换热器,夏季工况烟气温度由155℃降至127℃,冬季工况烟气温度由150℃降至122℃。相变换热器内流动的换热介质为水,水在低压换热器中吸收烟气的余热被加热,通过自然对流到相变换热器中,再与凝结水换热[7-9]。

相变换热器进口水温设计为高于烟气酸露点温度8℃,由温度控制凝结水管路上的电动调节阀门对入口水温进行监测,从而实现换热器入口水温的自动调节。相变余热回收系统中,水在相变换热器中吸收锅炉排烟余热,降低排烟温度,通过自然对流在相变换热汽包中加热凝结水。凝结水间接被锅炉排烟余热加热,温度升高后再返回低压加热器系统。烟气的余热回收加热凝结水可起到低压加热器的作用,成为汽轮机热力系统的一个组成部分。余热回收系统将排挤部分汽轮机的回热抽汽,在汽轮机进汽量不变时,这部分排挤抽汽将从抽汽口返回汽轮机继续做功。因此,在锅炉燃料消耗量不变时,可多获得电功,提高了机组的经济性。

3.4 吹灰系统

根据吹灰器形式的不同分为蒸汽式机械吹灰器、声波吹灰器和激波吹灰器。在效果上以蒸汽式机械吹灰器为最佳,在经济性上以激波吹灰器和声波吹灰器为最佳,在安全性上以声波吹灰器为最佳,从吸热段换热表面保护及换热器表面积灰为干灰综合考虑,本项目采用声波吹灰器。

3.5 防腐措施

根据低温腐蚀机理,只要保证低温受热面金属壁面温度高出烟气酸露点温度8℃左右,就可以避免产生低温腐蚀。因此,吸热段换热器进口介质温度应始终大于110℃,使相变换热器壁面温度高出烟气酸露点温度,从而保证换热器不会受到腐蚀。在工况变化情况下,通过温度监控和流量控制调节,保证相变换热器壁面温度不低于110℃。

3.6 对引风机性能影响分析

根据实际情况,在空预器后、除尘器前布置相变换热器,要考虑换热器产生的烟气阻力对引风机影响。设计相变换热器引起烟气侧阻力增大值在250 Pa以下。同时,由于相变换热器后烟气温度降至125℃,使烟气密度增大,体积流量减小,提高了引风机的安全性和经济性。

4 经济效益分析

由于加装了余热回收装置,原来由低压加热器抽汽加热的部分凝结水,现通过余热回收装置被锅炉排烟余热加热,节省了低压加热器系统的抽汽量,这部分抽汽将返回汽轮机做功,从而提高机组经济性。同时这部分热量属于排烟余热,如果不被利用,则随烟气的排放而损失掉,利用余热回收装置回收的这部分热量对于回热系统属于外部输入热量。

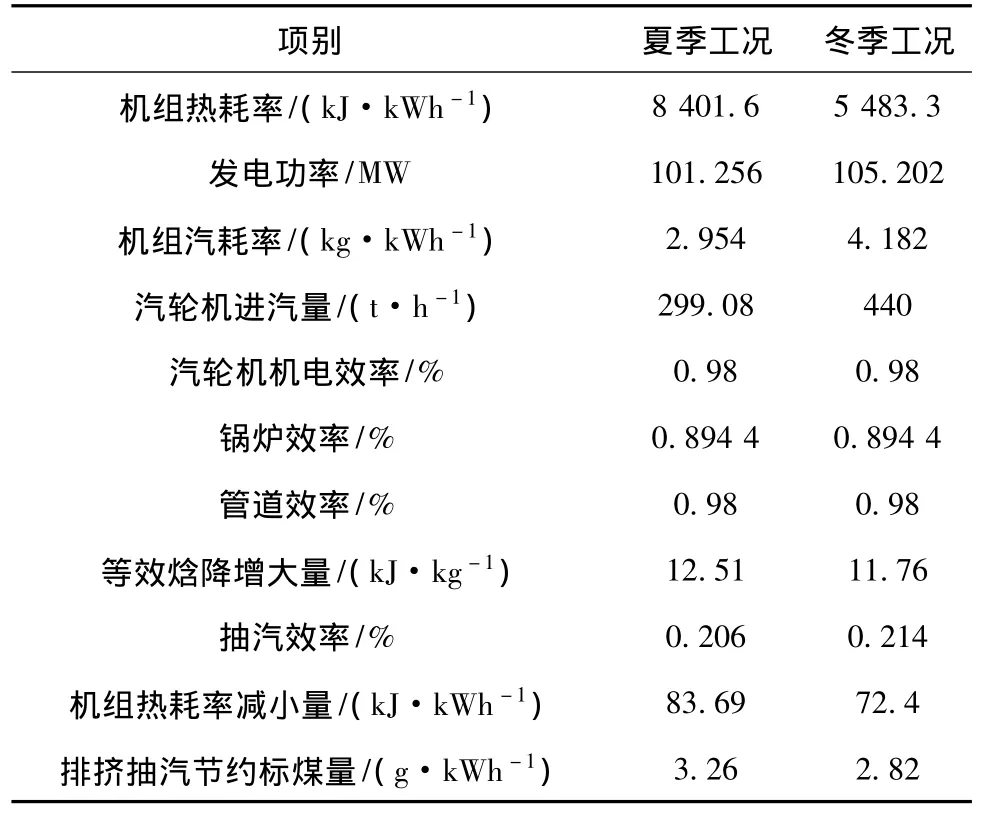

采用等效热降法进行热经济性分析,将余热回收装置回收的排烟余热作为纯热量输入系统,而锅炉的有效热量不变,即锅炉产生1 kg新汽的能耗不变,在此前提下,热系统所有排挤抽汽所增大的功率,都将使汽轮机的效率提高。 相应1 kg汽轮机新汽,其全部做功量称为新汽等效焓降,所有排挤抽汽所增大的功量称为等效焓降增量,计算结果如表2所示。

表2 节煤量计算结果

机组年利用小时数为6 500 h,其中夏季按3 000 h计算,机组负荷率为72.4%,冬季按3 500 h计算,机组负荷率为74.7%,标煤单价为650元/t,夏季工况收益为621 225元,冬季工况收益为646 945元,一年总效益为1 268 280元。

[1] 杜国良,史明武,冷 杰.440 t/h循环流化床锅炉磨损原因分析及措施[J].东北电力技术,2007,28(3):30-31,34.

[2] 林 岩,丁 炜,田怀真.电站锅炉排烟余热回收系统在通辽发电总厂的应用[J].东北电力技术,2004,25(7):4-6.

[3] 孙海鹏.浅谈热管技术在工业锅炉余热回收上的应用 [J].锅炉制造,2011,33(5):38-40.

[4] 辛曲珍,康 达,姜 森.锅炉排烟余热回收热力系统关键技术分析[J].电站系统工程,2011,27(3):58.

[5] 武 勇,康 达,李永星.某电厂锅炉排烟余热利用系统改造 [J].锅炉制造,2009,31(3):4-6.

[6] 杨菊青.锅炉余热回收技术的应用 [J].节能科技,2012,21(4):42-43.

[7] GB 151—1999,管壳式换热器 [S].

[8] GB 150—1998,钢制压力容器 [S].

[9] DL/T 5054—1996,火力发电厂汽水管道设计技术规定[S].