后浇UHTCC既有混凝土复合梁弯曲疲劳性能试验研究

刘 问徐世烺李庆华

(1北京林业大学水土保持与荒漠化防治教育部重点实验室, 北京 100083)

(2浙江大学高性能建筑结构与材料研究所, 杭州 310058)

(3大连理工大学结构研究所, 大连 116024)

目前,混凝土是应用最为广泛的工程材料,但其自身缺陷极大影响了工程结构的耐久性和安全性.为改善混凝土脆性,早在上世纪70年代,已有学者提出利用分散或连续纤维来增强基体韧性[1].其中,效果较为显著的是超高韧性水泥基复合材料(ultra-high toughness cementitious composites, UHTCC).该材料通过优化基体、纤维、纤维与基体界面的基本性能、改善三者之间的相互作用,在纤维掺量较少(通常小于2.5%)的条件下仍能满足应变硬化特征的2条设计准则[2-3].UHTCC实现了多重裂纹的稳态开裂模式,极限拉应变可达到3%以上;极限应变时的平均裂缝宽度可以控制在100μm以内[4-5].

Suthiwarapirak等[6-8]研究了UHTCC的弯曲疲劳性能,结果表明,UHTCC上产生了多条疲劳裂缝,S-N单对数曲线呈现双线性关系.徐世烺等[9-11]研究了UHTCC的疲劳损伤过程,建立了该材料的弯曲损伤模型.Zhang等[12-13]对UHTCC作为既有混凝土体系修复层在疲劳荷载作用下的弯曲性能进行了研究分析,结果表明,UHTCC增强了复合梁的承载能力与延性变形,增强程度取决于修复层厚度.此外,徐世烺等[14]将UHTCC作为混凝土梁的补强层,对尺寸相同但UHTCC层厚度不同的UHTCC/混凝土复合梁(UC复合梁)的弯曲性能进行了试验研究,结果表明,随着UHTCC层厚度的增加,复合梁的变形能力和承载能力都得到明显的改善,且UHTCC层还起到分散上层裂缝的作用.

将UHTCC作为混凝土结构的保护层、替换局部混凝土或者加强结构节点,均能弥补混凝土抗拉强度低的缺点,提高整体的抗弯强度和韧性.本文将UHTCC用作既有混凝土梁的受拉侧,观测UC复合梁在疲劳荷载作用下的工作性能与破坏方式,讨论了疲劳荷载作用下平截面假定的适用性,研究了UHTCC层对复合梁变形与寿命的增强作用.

1 试验

试验中采用二次浇筑制备试件.首先,对底部尺寸为400mm×100mm×50mm的混凝土部分进行浇注,水中养护28d后,对黏结界面进行凿毛(粗糙度为0.9~1.5mm)处理,并保持黏结面湿润;然后, 对50mm厚的UHTCC进行浇注,成型试件尺寸为400mm×100mm×100mm.试件制作过程如图1所示.混凝土的28d抗压强度为38.5MPa,UHTCC的28d抗压强度为39MPa,极限抗拉强度为5.9MPa,极限拉应变为4%.

图1 UC复合梁的制作过程示意图

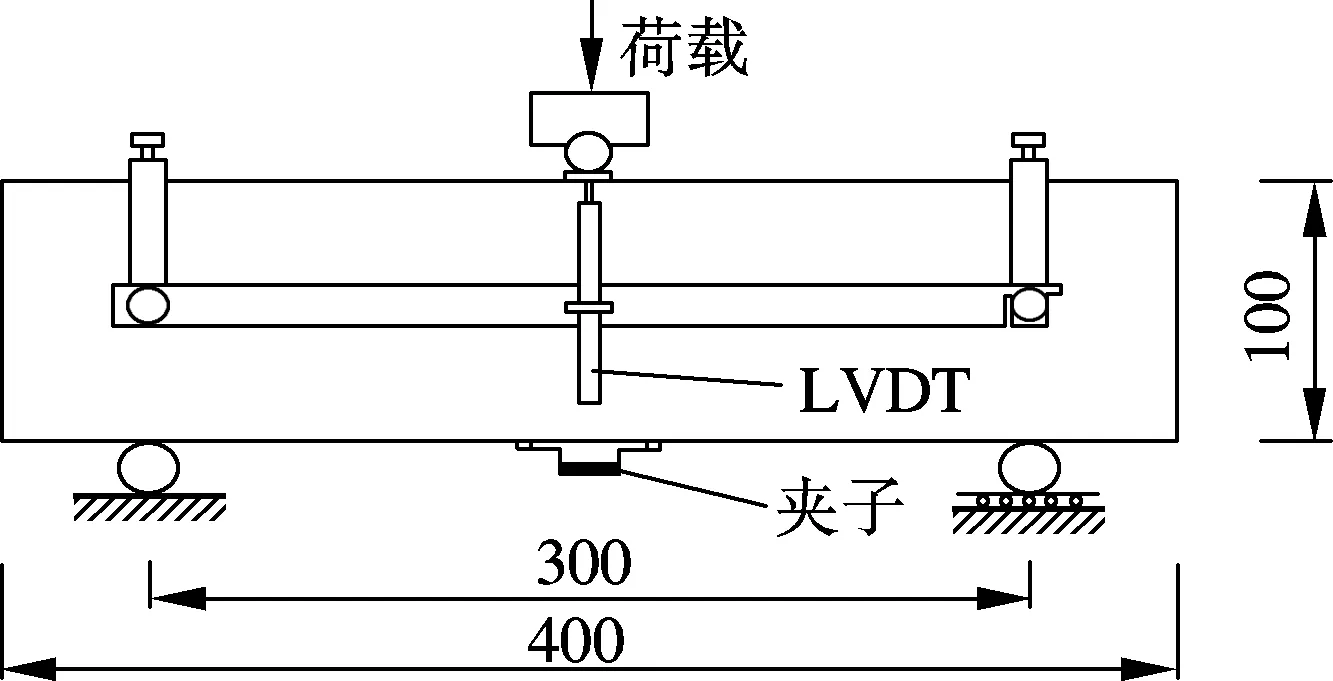

采用三点弯曲加载,试件尺寸与加载装置见图2.跨中挠度由2个位移传感器(LVDT)测得.在梁体底部跨中固定一个标距为1cm的夹式引申仪,测量范围为40mm.为验证平截面假定,在试件一侧跨中沿竖直方向粘贴6个测量长度为2cm的混凝土应变片,具体布置如图3所示.

图2 试验加载示意图(单位:mm)

图3 跨中应变片位置示意图 (单位:mm)

试验在MTS疲劳试验机上进行.试验过程为荷载控制,正弦波加载,频率为8Hz.该种形式复合梁的平均极限荷载为20.9kN,据此设置的疲劳加载情况见表1.共设置4级应力水平,即S=0.8,0.7,0.6,0.5,高低应力比R=0.1.S=0.6~0.8时,每组包含4~5个试件;S=0.5时,每组包含2个试件.

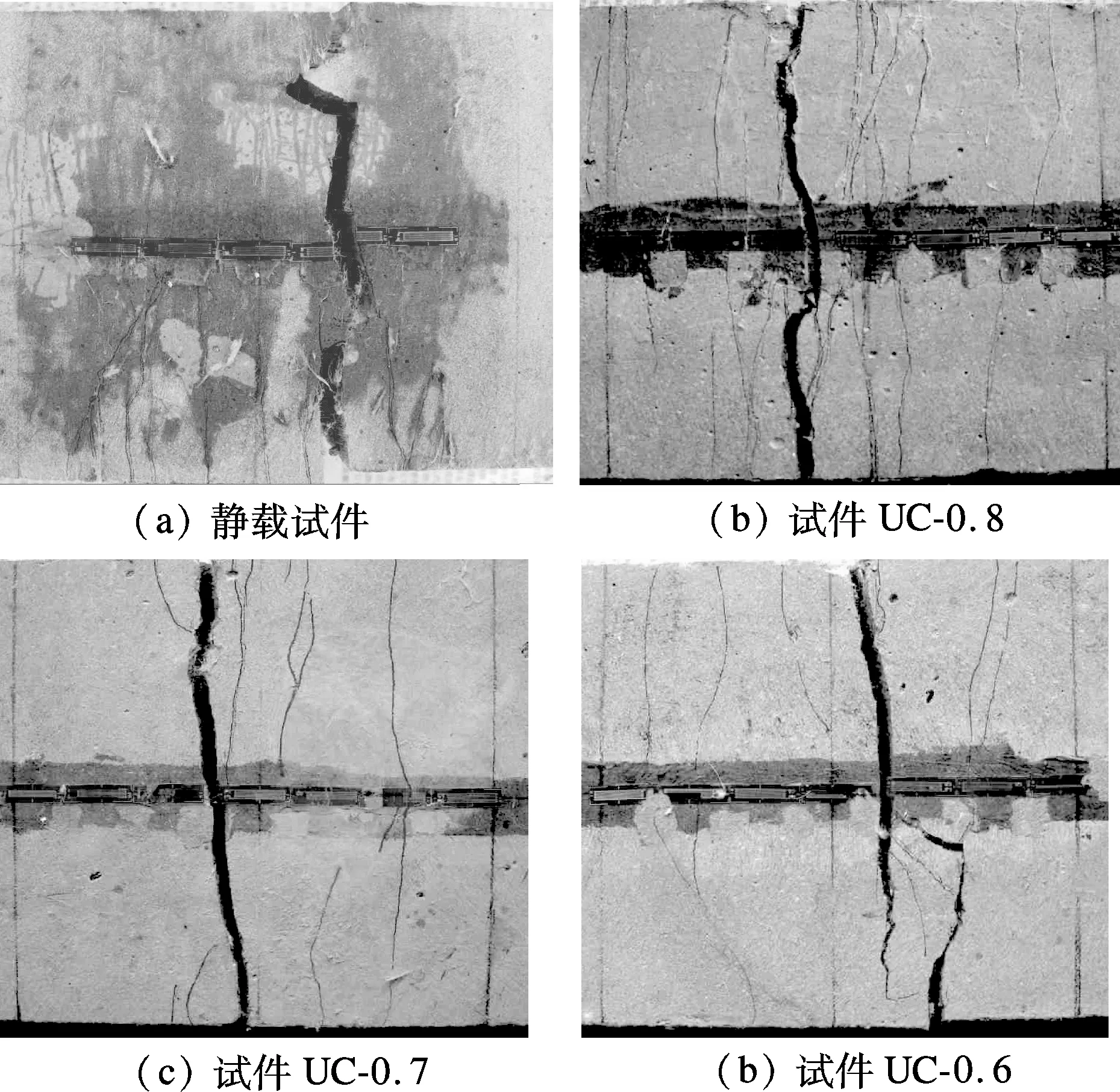

表1 疲劳荷载情况

2 试验结果与分析

2.1 平截面假定

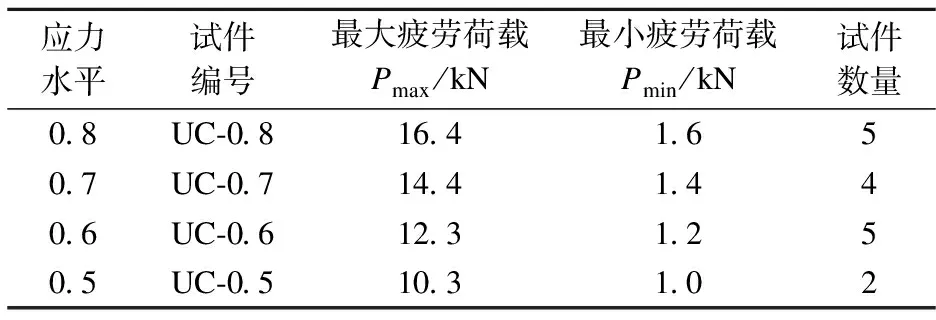

平截面假定是正截面计算的基础.图4为不同应力水平时UC梁在不同荷载循环下的截面应变.由图可知,在疲劳作用下,UC梁截面上不同高度处的应变呈近似线性分布,基本符合平截面假定.

图4 疲劳荷载作用下沿截面高度的应变分布

2.2 裂缝模式

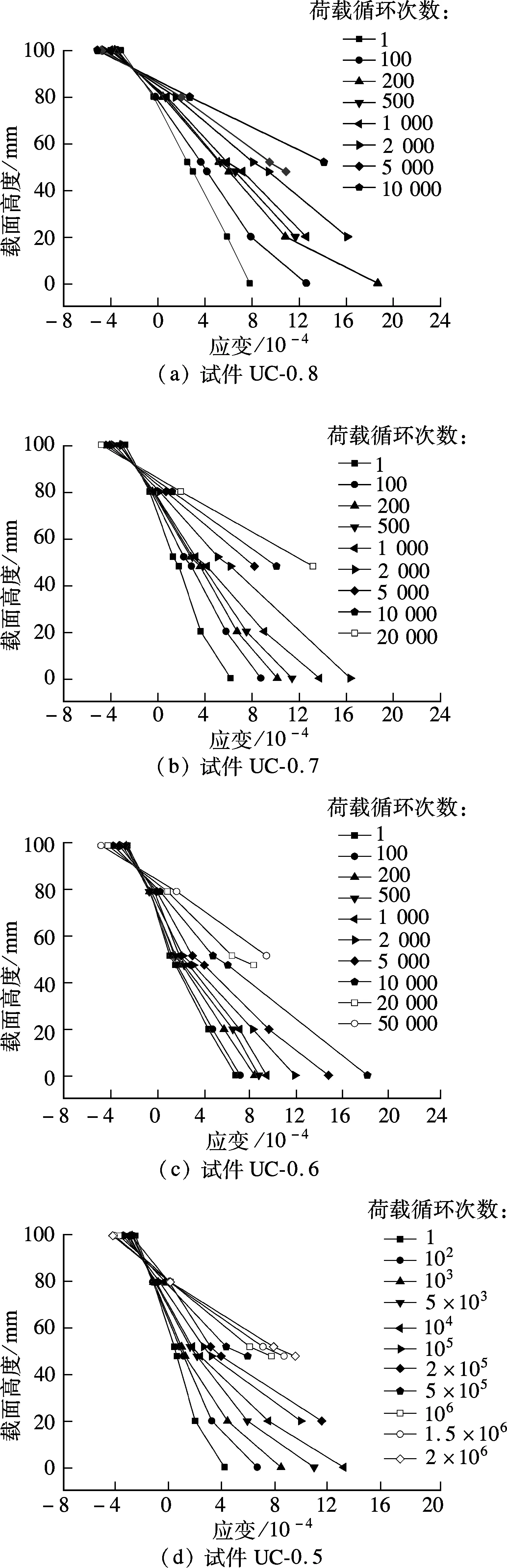

试验观察到,疲劳荷载作用下,本文所用的复合梁UHTCC层底部先产生裂缝,且这一可见裂缝随荷载循环的增加逐步向混凝土层发展;当界面处混凝土应变达到开裂应变后,混凝土层出现裂缝.图5为静载与疲劳荷载作用下的破坏底面照片,静载作用下UHTCC层的裂缝数目多而细密,达到几十条之多;疲劳荷载作用下,裂缝明显减少.由图6可知,试件疲劳破坏后UHTCC层的平均裂缝数目随应力水平的降低而逐渐减少.混凝土层形成1~3条裂缝.

图5 静载与疲劳荷载作用下试件破坏后底面裂缝照片

图6 试件底面平均裂缝数目与应力水平的关系

由梁底部夹子测量的变形量与裂缝观测仪测到的最大裂缝宽度的发展过程见图7.图中,a为底面中心变形量,b为最大裂缝宽度变形量.近似认为,夹子所测数值为梁底跨中40mm范围内的裂缝总变形量.由图可知,在初始若干循环中,最大裂缝宽度小于50μm,明显小于夹子所测数值;随后,二者同步增长,但由于试件裂缝数目较多,最大裂缝宽度的发展仍落后于总裂缝;随着荷载循环次数的进一步增加,试件主裂缝开始发展,不再有新裂缝出现,除主裂缝外其余裂缝宽度不再增加,主裂缝宽度越来越接近夹子所测数值,直至试件破坏.

图7 不同应力水平下夹子所测数值与最大裂缝宽度随荷载循环变化曲线

2.3 疲劳变形

不同应力水平下,试件混凝土层顶部压应变、UHTCC层底部拉应变及跨中挠度的最大值随荷载循环率的变化过程见图8.UC-0.5试件在2×106次荷载循环时未发生破坏,停止试验,记其疲劳寿命为2×106.由于UHTCC的增韧效果,复合梁的疲劳变形表现出一定的延性特征,弯曲变形符合三阶段发展规律:① 疲劳前期,试件变形随荷载循环率的增加显著增大.在变形第1阶段,少量可见裂缝产生,一般首个荷载循环内便有1~2条宽度小于20μm的宏观裂缝产生,这些可见裂缝促使试件变形快速增大.该阶段在疲劳寿命中所占比例很少,约为5%.② 随着荷载循环率增加,原有裂缝继续扩展且新裂缝不断产生,这一阶段试件变形平稳增大,变形曲线斜率平缓,复合梁变形平稳增大.该阶段在疲劳寿命中所占比例最大,约为90%.③ 裂缝局部化,一条主裂缝快速发展,试件变形快速增长直至破坏.该阶段所占比例约为5%.由图8可知,随应力水平的降低,试件变形能力逐渐下降.

图8 试件变形最大值随荷载循环率的变化曲线

2.4 疲劳寿命分析

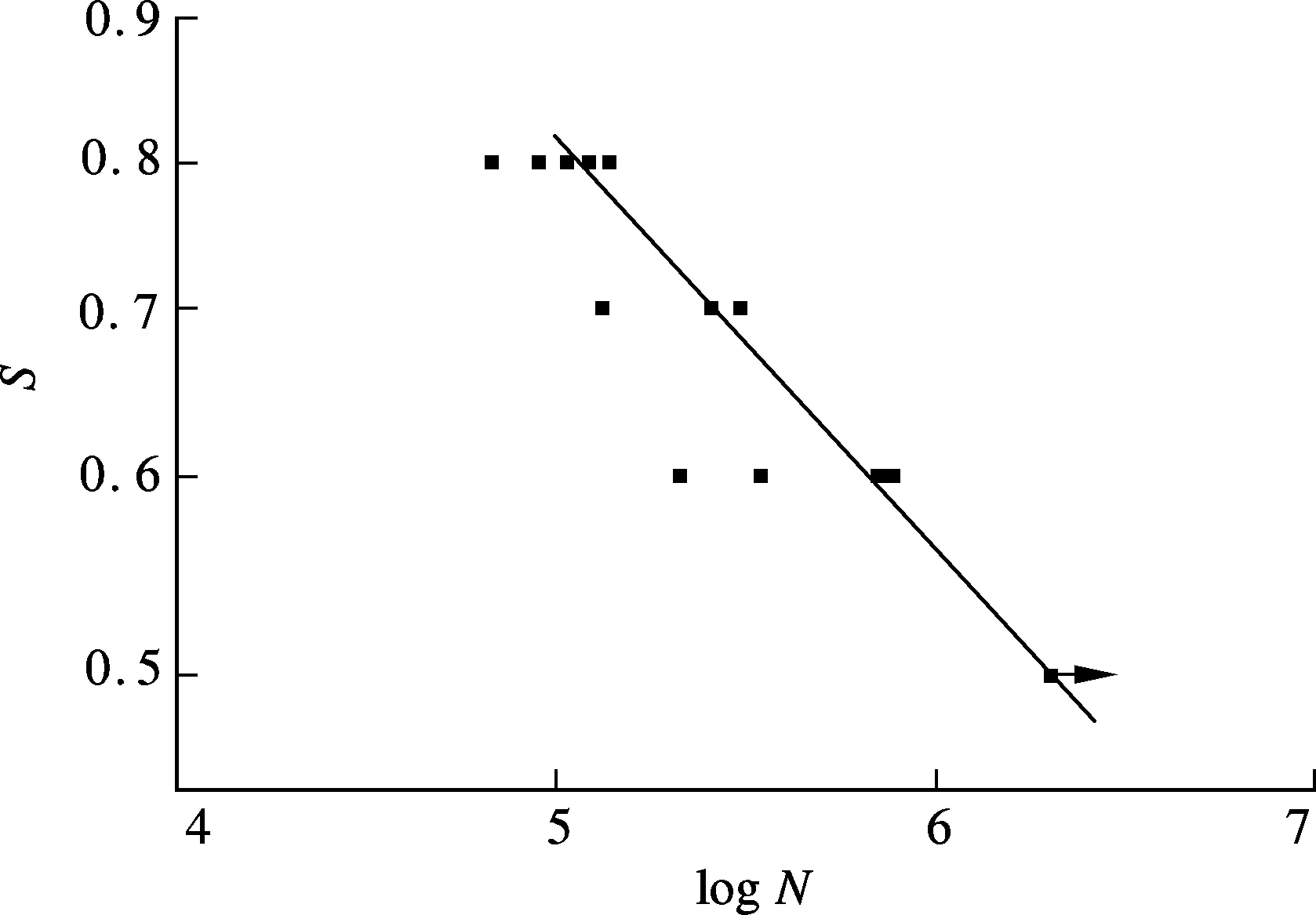

应用威布尔分布研究UC复合梁的疲劳寿命.表2列出了试验所测复合梁的疲劳寿命与威布尔分布存活率.根据威布尔参数拟合得出的复合梁S-N双对数曲线如图9所示.图中箭头表示试件疲劳循环2×106次未发生破坏而停止试验.由试验结果可得S-N双对数方程为

表2 试验所测疲劳寿命

图9 S-N双对数曲线

logS=-0.1639logN+0.7322

在高周疲劳循环(循环次数大于104)情况下,根据威布尔参数拟合的S-N双对数曲线具有线性特征,且与实际结果符合良好;对于低周疲劳循环(循环次数小于等于104)情况,由于实际很少发生,本文未作研究.

3 结论

1) 疲劳荷载作用下,UC梁截面变形符合平截面假定.

2) UHTCC层产生若干条可见裂缝,数目随应力水平降低而减少,混凝土层裂缝数目为1~3.由于多条裂缝产生,复合梁随荷载循环的疲劳变形曲线表现出延性特征,呈三阶段发展,变形能力随应力水平减小而降低.

3) 高周疲劳循环情况下,复合梁的S-N双对数疲劳曲线线性良好.

)

[1]Perumalsamy N B, Surendra P S.Fiber-reinforcedcementcomposites[M]. New York: McGraw-Hill, 1992.

[2]徐世烺, 李贺东. 超高韧性水泥基复合材料研究进展及其工程应用[J]. 土木工程学报, 2008, 41(6):72-87.

Xu Shilang, Li Hedong. A review on the development of research and application of ultra high toughness cementitious composites [J].ChinaCivilEngineeringJournal, 2008,41(6):72-87. (in Chinese)

[3]Li H, Xu S, Leung C K Y. Tensile and flexural properties of ultra high toughness cementitious composite[J].JournalofWuhanUniversityofTechnology:MaterialsScienceEdition, 2009,24(4): 677-683.

[4]Li V C, Hashida T. Engineering ductile fracture in brittle-matrix composites [J].JournalofMaterialsScienceLetters, 1993,12(2): 898-901.

[5]徐世烺. 超高韧性绿色ECC新型材料研究及应用[M]. 大连:大连理工大学出版社, 2007.

[6]Suthiwarapirak P, Matsumoto T, Kanda T. Multiple cracking and fiber bridging characteristics of engineered cementitious composites under fatigue flexure [J].JournalofMaterialinCivilEngineering, 2004,16(5): 433-443.

[7]Suthiwarapirak P, Matsumto T, Kanda T. Flexural fatigue failure characteristics of an engineered cementitious composite and polymer cement mortars [J].JournalofMaterials,ConcreteStructuresandPavements, 2002,718(57): 121-134.

[8]Matsumoto T, Suthiwarapirak P, Kanda T. Mechanisms of multiple cracking and fracture of DFRCCs under fatigue flexure [J].JournalofAdvancedConcreteTechnology, 2003,1(3): 299-306.

[9]徐世烺,刘问. 超高韧性水泥基复合材料疲劳损伤模型的研究[J].中国公路学报, 2011, 24(6): 1-8.

Xu Shilang, Liu Wen. Fatigue damage model of ultra-high toughness cementitious composites [J].ChinaJournalofHighwayandTransport, 2011,24(6): 1-8. (in Chinese)

[10]刘问, 徐世烺, 李庆华. 在等幅疲劳荷载作用下超高韧性水泥基复合材料弯曲疲劳性能的试验研究[J]. 建筑结构学报, 2012, 33(1): 119-127.

Liu Wen, Xu Shilang, Li Qinghua. Study on flexural fatigue life of ultra-high toughness cementitious composites under constant amplitude cyclic loading [J].JournalofBuildingStructures, 2012,33(1): 119-127. (in Chinese)

[11]Xu S L, Liu W, Li Q H. Deformation calculation of ultra-high toughness cementitious composite-concrete beam under flexure fatigue with ultra-high toughness cementitious composite fatigue damage model[J].InternationalJournalofDamageMechanics, 2013,22(1): 128-144.

[12]Zhang J, Li V C. Monotonic and fatigue performance in bending of fiber-reinforced engineered cementitious composite in overlay system [J].CementandConcreteResearch, 2002,32(3): 415-423.

[13]Zhang J, Leung C K Y, Cheung Y N. Flexural performance of layered ECC-concrete composite beam [J].CompositesScienceandTechnology, 2006,66(11/12): 1501-1512.

[14]徐世烺, 王楠, 李庆华. 超高韧性水泥基复合材料增强普通混凝土复合梁弯曲性能试验研究[J]. 土木工程学报, 2010, 43(5): 17-22.

Xu Shilang, Wang Nan, Li Qinghua. Experimental study on the flexural performance of concrete beam strengthened with ultra high toughness cementitious composites [J].ChinaCivilEngineeringJournal, 2010,43(5): 17-22. (in Chinese)