TRM 53.4生料辊磨系统的优化控制

曹军科

TRM 53.4生料辊磨系统的优化控制

Optimizing Control Raw Mill System of TRM53.4

曹军科

我公司5000t/d熟料生产线生料制备系统采用了中材(天津)粉体技术装备有限公司设计制造的TRM53.4生料辊磨。自2009年4月投入运行以来,经过对设备性能的探讨摸索以及对工艺参数的不断优化,我们不仅掌握了此系统稳产高产的技术,而且实现了节能降耗。

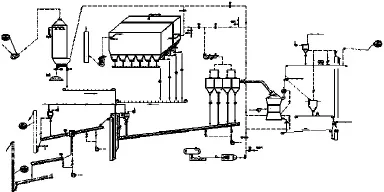

1 生料制备系统工艺流程

原料调配站设有石灰石、石英砂岩和硫酸渣库各一座,另设湿粉煤灰堆棚配料。每个库(湿粉煤灰仓)下各设一台定量给料机,各种原料按比例配合,混合原料经胶带输送机送至原料磨。原料在磨内粉磨、烘干后,经选粉机分选,粗粉返回磨盘重新粉磨,合格成品随出磨气流经旋风分离器收集。收集下来的成品经斜槽、斗式提升机入生料库储存、均化。出旋风分离器的气体经循环风机,一部分气体作为循环风入磨,其余气体则通过袋收尘器净化后,经窑尾排风机和烟囱排入大气。袋收尘器、增湿塔收下的粉尘分别经链式输送机、斗式提升机,会同出磨生料一起经斜槽、斗式提升机入生料均化库(图1)。

2 TRM53.4生料辊磨系统主要性能参数

TRM53.4生料辊磨与传统的粉磨设备相比,具有可粉磨各种不同物料、占地面积小、单位能耗低、调节简便、控制反应迅速、干法粉磨能力极佳、维修方便(不必拆除磨机便可更换磨损件)、从启动到停机振动很小、噪音低、适应性强等优点,其主要性能参数见表1。

3 系统运行效果分析

3.1 运行效果对比

该系统从2009年4月份开始试生产。试生产初期,由于对设备性能尚不熟悉,操作员的水平也各有高低,整个系统没有一套较为合理的工艺参数,导致粉磨生料产量低,电耗高,运行不稳定。后来随着窑系统产量的提高,生料磨越来越不能满足生产要求。为此,我们从原料到设备再到工艺,经过不断摸索和优化,终于使这台磨机发挥出了较为理想的水平。试生产初期运行效果和经过改进优化后的运行效果对比见表2。

表1 设备主要性能参数

3.2 运行效果分析

从表2可以看出,经过改进优化后,磨机的运行状况趋于良好。产量明显提高,主电机电流和循环风机电流有所下降,振动值也比以前小很多。我们从以下几个方面进行了优化:

图1 生料制备系统工艺流程图

表2 试生产初期和经过优化后的运行效果对比

3.2.1 提高入磨风温

通过开大入磨热风阀门,提高循环风机转速增大拉风量,关小冷风阀,入磨风温从试生产初期的140℃左右提高到了230℃以上。入磨风温的提高不仅增强了磨机的烘干能力,而且改善了气流密度,随着循环风机转速变大,整个系统的带料能力也随之增强,这为磨机提产创造了前提条件。

3.2.2 石灰石原料中掺加石粉和混料

石粉和混料有时候被称为下脚料,但其易磨性相比于石灰石要好,而且价格低廉。我公司从2009年7月尝试使用石粉和混料代替部分石灰石。最初以10%的比例掺加,当掺加量较少时,系统并没有明显的变化。随着掺加比例逐渐增大,磨机开始出现料层不稳定、振动变大等现象。经分析认为,石粉和混料的加入使原料的流动性变好,磨盘上不易形成稳定的料层,所以我们把挡料圈高度由120mm调整为130mm,再次开磨系统恢复正常。当掺加量达到40%以上时发现石粉和混料中的有害成分对窑系统产生明显不利影响,最终把掺加比例确定在30%~40%。这样一来,不仅有效利用了废物资源,而且大大降低了生产成本。

3.2.3 调整挡料圈高度

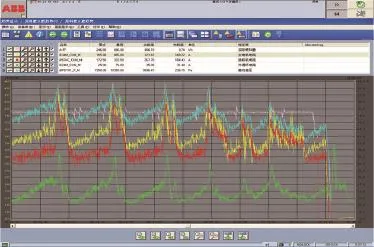

挡料圈高度并不是一成不变的。TRM53.4生料辊磨初始挡料圈高度为120mm。掺加石粉和混料后,为了保证料层厚度及稳定性,适当提高了挡料圈的高度。生产过程中,磨盘和磨辊始终在磨损,挡料圈的实际高度也在慢慢变化。当磨损到一定程度,如果不及时调整,磨机能耗就会急剧上升,振动也会变大,导致系统无法正常生产。2010年1月5日左右,我厂辊磨运行状况开始明显恶化,振动大,产量低,主电机功率高,趋势图呈现周期性变化。辊磨频繁振跳,有时一天多达几十次,对设备安全构成严重威胁。停磨测量发现,挡料圈的实际高度已经达到145mm左右,最高的地方甚至达160mm。同时,原材料的粒度也发生了很大变化,由于石粉供应不上,混料比例增加,导致入磨物料粒度较之前变大很多,经过研究,决定降低挡料圈高度,并于2010年1月24日将其调整为115mm。调整前后运行趋势见图2、图3、图4。

3.2.4 提高原材料质量和均化效果

为了最大程度地避免原材料引起的系统波动,必须严把质量关,做到不合格原材料坚决拒绝卸车。同时应千方百计提高均化效果。如调整堆料机悬臂旋转频率和长短限位计高度等。均质稳定不仅会给生料制备系统创造有利条件,也有利于烧成系统的稳产高产。

通过以上手段并配合优化系统风量,我厂生料辊磨产量稳定在480t/h,成品细度<13%,水分<1%,综合电耗18kWh/t左右。由于磨机产量较高,在满足窑系统生产的同时,均化库位仍然上升很快,所以我们根据不同时段的电价选择性地开停磨,避峰电就谷电,停机时间安排机修对设备进行维护,以保证其始终处于良好的状态,这样不仅提高了设备运转的安全可靠性,也大大降低了生产成本。

图2 调整前运行趋势图

图3 降挡料圈前后振动趋势图

图4 降挡料圈后开磨趋势图

4 TRM53.4生料辊磨系统的操作控制要点

4.1 控制合理的物料平衡

从物料平衡的角度可有效地指导对辊式磨机分析、判断、准确处理操作的能力,在辊磨的运行过程中,喂料量、粉磨能力、成品量、排渣量应处于平衡状态。在喂料量、用风量一定的情况下,如果粉磨能力不足则会造成大量吐渣并且越吐越多,此时应适当增加油站的工作压力,增强粉磨能力,或适当减少喂料量;反之粉磨能力过强,则料层会逐渐减薄,最终引起磨机振动,此时应减少油站的工作压力或适当增加喂料量。另一种情况如果粉磨能力适当,喂料量、碾磨压力一定而气流输送能力不足,同样会造成大量吐渣,但其中细粉含量较多,此时应加大风量增强输送能力。因此辊磨操作运用物料平衡原理可预先发现运行中存在的问题,以便采取相应措施避免不必要停磨现象的发生。

4.2 控制合理的风量、风温及喷水量

用风量依据必须能满足输送物料的要求,风量小会造成大量合格的产品不能被及时输送出磨,风量大不仅造成能耗浪费还会造成产品细度跑粗。用风量过大或过小还会影响磨机内存料量的多少,严重时会造成磨机的剧烈振动。

风温高低应根据入磨物料综合水分和出磨物料水分大小来决定。控制出磨温度可确保出磨物料水分<1%,保护选粉机轴承不超温。

适量喷水可使磨辊和磨盘之间形成稳定的料床,达到控制磨机振动的作用。喷水量过多,料层变厚磨内通风阻力大,会导致磨机工况差影响磨机产量;喷水量小磨机料层不稳定,容易产生振动。磨机运行过程中只要料层稳定尽可能不要喷水。

4.3 控制相对稳定的压差

压差指烘干气体通过磨内时的压力损失,是辊磨在操作过程中重要的判断、控制参数之一。压差大小更能反映磨机负荷量的变化。在系统用风量、研磨压力相对稳定的前提下,压差高表明磨内物料量多,粉磨效率低,此时应采取减料或短时加大风量,降低选粉机转速的方法,尽快恢复到正常控制范围,否则会使磨机工况恶化,严重时引起剧烈振动;反之则相反。TRM53.4生料辊磨压差控制范围一般在8000±500Pa。

4.4 控制合适的料层厚度及振动

正常情况下,料层厚度通过控制风量、进出口压力、喂料量、喷水量得以实现。料层厚度还取决于磨机挡料圈高度、原料粒度大小、粒度级配、易磨性和水分含量等因素。料层过厚,磨机负荷上升,粉磨效率下降,外循环量增大,严重时也会造成磨机剧烈振动;料层过薄,料床变得不稳,磨机振动也会增大,磨辊、磨盘衬料磨损加快。因此,稳定的料层对辊磨的安全稳定运行至关重要。

振动是辊磨正常运行与否的最直观反映,振动过大会引起磨机跳停,还可能会损坏设备。控制辊磨振动通过控制磨辊和磨盘之间料层的稳定来实现。

4.5 控制合适的挡料圈高度和研磨压力

同一物料特性的原料,挡料圈的高度决定了磨盘料层的厚度。挡料圈越高料层越厚;挡料圈过低从喷嘴环处漏出的物料必然多,外循环量将增加,料层变薄。料层过厚过薄都会引起磨机运行不稳振动变大。在喂料量、用风量和研磨压力一定时,不同的物料特性、原材料粒度、颗粒均匀程度、水分含量适合于不同的挡料圈高度,挡料圈高度最高为磨盘直径的3%,一般控制在100~120mm。

研磨压力的大小直接影响磨机产量和运行的稳定性。研磨压力的大小通过调节液压系统来实现。辊式磨机要求液压系统氮气囊的压力一致,否则会影响磨机平衡。氮气囊压力一般为研磨压力的60%~70%。4.6控制合适的加压落辊时机

加压落辊前必须确保物料已经进入磨机并在磨盘上形成一定的厚度。一般情况下,从物料入磨到排渣口即将有料排出的时间大约50s左右,各厂情况不同可通过摸索确定。另外,还可根据磨机功率及磨内压差变化情况控制加压落辊。不可太早,以免磨内物料少产生振动损坏设备,但也不要太迟,以免磨机外排料太多损坏刮料板,大块料堵塞喷嘴及下料溜子。

5 结语

辊式磨机应用于生料制备系统已经成为广大水泥制造企业的共识。各厂选型配套可能不同,但操作控制原理基本一致,应根据不同情况,对辊磨系统进行优化,以最大限度发挥其性能。■

TQ172.632.5

B

1001-6171(2013)04-0052-03

鹿泉金隅鼎鑫水泥有限公司,河北鹿泉050226;

2013-02-04;编辑:赵莲