LM56.3+3S辊磨选粉机的改造

方鹏

1 引言

我公司2号辊磨为德国莱歇公司生产的LM56.3+3S辊磨,主要用于生产矿渣微粉,于2008年投入使用,选粉机型号为LSKS.92.CS/S。目前,该选粉机使用已近5年,各个部位存在不同程度的磨损,2013年年初,我们利用冬季检修对其进行了改造,使用效果较好。

2 工作原理

LSKS.92.CS/S选粉机是一种空气流通式分选器,经研磨、烘干后的物料从下部随气流一起进入到选粉机中。选粉机机壳中的导向叶片引导含尘气体从上旋流动变为切向流动,选粉机转子以与切向流动相同的方向旋转。在导向叶片和转子叶片之间的区域形成了向心作用力与离心作用力叠加的分选场,其中含尘气体中的颗粒在这里被分选。在向心作用力、离心作用力及重力的共同作用下,较大的(超尺寸的)颗粒被分离并沉积下来,在脱离导向叶片之后,超大尺寸颗粒被收集在粗粉料斗中并返回到磨机中进行再次研磨。其他物料随气流一起通过转子叶片并通过选粉机上部壳体的出口管道离开选粉机。

成品物料的细度取决于选粉机导向叶片的调整以及转子的转速。在分选时,使导向叶片切向角变小或提高转子的转速都会使成品物料变细,而降低转子的转速或使导向叶片切向角变大会导致物料变粗。导向叶片固定在枢轴中并可用手进行调节。转子转动的方向取决于通过导向叶片的流动气流,转子转动的方向和叶片的气流方向是完全一致的。

通过粗粉料斗会在磨机内形成粗颗粒有序的循环,一方面它可以将上升的含尘气体与回流的粗颗粒分隔开来,另一方面它可以将粗颗粒引入到磨盘中间进行重新研磨。

LSKS.92.CS/S选粉机优点是:

(1)物料均匀地喂入导向叶片和转子整个断面。

(2)物料与气流混合更加均匀。

(3)选粉效率高、生产能力大、电耗低等。

3 存在问题

目前,该选粉机已经运转近5年,各个部位不同程度存在磨损现象,而且转子叶片存在脱落,造成产品质量波动较大。2012年下半年,产品质量受到严重影响,产品比表面积平均值为408kg/m2,远远低于我公司425kg/m2出厂标准。经过一段时间的观察分析,发现了以下影响因素:

(1)导向叶片固定螺栓断裂。这很容易导致叶片角度发生变化,不但影响产品质量,而且还存在掉落的可能。

(2)导向叶片固定轴磨损严重,局部出现裂纹。

(3)导向叶片长度3680mm,叶片跨度太长,导致运行时震动大,分选气流不稳定,影响选粉机分选效率。

(4)转子叶片及固定板、法兰磨损严重,造成转子叶片脱落。因此,我们决定对2号辊磨进行改造处理。

虽然选粉机结构很简单,但工作原理很复杂。因此,改造不仅要充分考虑磨机部分的粉磨能力和烘干能力,以及现在系统所配置的各设备参数(如风机、收尘、喂料),而且要设计计算与之匹配的分选系统。为保险起见,我们决定请专业做选粉机的厂家来进行改造,随即我们联系了南方一专业厂家,他们综合了解现场之后,给出如下两个方案:

(1)更换整个分离器部分(保留电机、减速机和联轴器),费用265.5万元,施工工期30d。

(2)更换选粉机转子、静叶片,费用172万元,施工工期45d。

该报价及施工周期都远远超出了我们的想象,于是我们决定自己进行改造。

4 原因分析及解决方案

固定轴、叶片磨损属于正常现象,导向叶片结构属于自身问题,但固定螺栓断裂就不正常了。固定螺栓断裂说明它现在已经受到外力了(螺栓只能起到连接作用,不能承载较大的作用力)。对此,我们反复到现场检查发现,导向叶片底面支撑法兰磨损严重无法更好支撑导向叶片,导致螺栓受拉,再加上磨机振动,最终造成其断裂。

根据现在磨机部分的粉磨能力和烘干能力,以及现在系统所配置的各设备参数(如风机、收尘、喂料),我们最终决定对其进行如下改进和优化。

(1)将导向叶片改成三段,不再采用固定轴而用焊接法兰固定。这样不仅可以解决固定轴磨损问题,而且更换叶片也更加方便,同时固定螺栓断裂问题也得以解决。

(2)将转子法兰磨损部分割掉重新加工,然后与剩下的法兰重新焊接。焊接之后新旧法兰要水平,而且要保证原来的分级环间距(转笼外边缘和导向叶片内边缘之间的宽度),因为该间距大小对分级指标有重要影响,过大会导致物料在分级环内大量聚集,增加选粉机的循环负荷;过小则会导致大量粗颗粒进入转子叶片间,增加颗粒与转子叶片碰撞的几率。

总之,合理的分级环间距不仅有助于提高产品质量,而且会降低电耗,为保险起见,我们决定维持原来的间距。固定板改用6+4耐磨复合钢板。耐磨复合钢板是在普通钢板上堆焊形成以体积分数达到50%以上Cr7C3碳化物为主的合金耐磨层,它具有高耐磨性、耐冲击、可变形和可焊接等性能,耐磨寿命可比普通钢板提高15倍以上。其表面硬度达到HRC55,从而可大大提高该法兰的使用寿命。

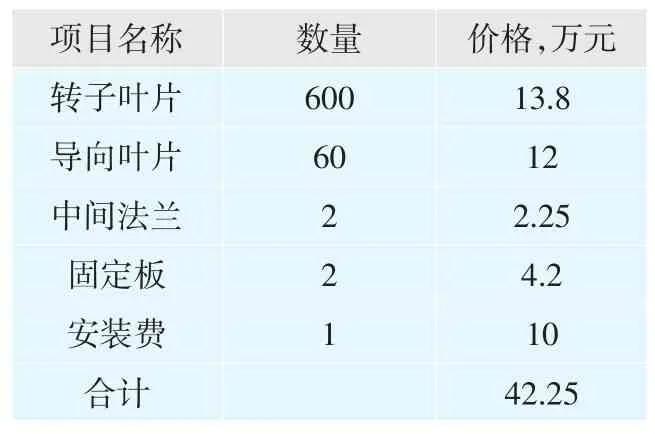

方案制定好以后,我们咨询了专业厂家中材淄博重型机械有限公司,对方答复该方案具有可行性,随即我们委托该公司加工改造所需备件,并且联系专业安装队伍,经过11个工作日就改造完毕,所用费用如表1。

5 改造后效果

经过改造,不仅全部解决了以上问题,而且改善了物料分散效果,减少了粗细粉返混的几率,进一步提高了选粉效率,减少了物料在磨内的循环,减少了动力损耗。

表1 改造费用

含料气体在通过导向叶片后,其气流速度突变,大颗粒因惯性较大保持原有运动方向而与导向叶片的耐磨面相撞失去动能落入粗粉料斗。较细粉则随气流进入选粉区域进行分选,减少了不合格颗粒进入选粉区,起到了预分选效果,提高了选粉系统的处理量,达到了高产、低耗的目的。

目前,从我公司化验室提供的数据看,产品质量合格率明显提高,比表面积平均值得到很好的改善。

[1]李翔,綦海军,等.辊磨选粉机节能效果数值分析[J].水泥技术,2011(1):48-51.■