减少水泥粉磨预水化

近年来,水泥辊磨因高产量、低耗能、厂房投资低、生产时易改换水泥品种等优点而逐步扩大使用,其数量已超过球磨。然而辊磨也存在一些技术难点,若入磨物料颗粒小(约50%,<4mm),需较高的压力来进行粉磨,生产高比表面积的水泥颗粒时,易产生振动。为减缓振动,在水泥粉磨过程中需向物料喷水,使之成团状。但喷水会使水泥预水化,一定程度上降低了水泥强度。

1 水泥预水化的检测

实际的经验大致是:在粉磨过程中加入的水量为0.5%~1.5%时,对水泥质量影响不大,为减缓辊磨振动,通常加入5%~6%的水量,则对水泥强度产生一定影响。

水泥在粉磨过程中,所产生的预水化可通过热重分析仪(TGA)测定,其原理如下:

表1 加入MA、G、A/VM05助磨剂后主要工艺参数

当水泥在热重分析仪内从室温加热至1000℃时,水泥失重大致阶段为(图1):

(1)石膏脱水(~125℃~170℃)

水泥中含有二水的天然石膏分两步脱水,温度约125℃时,二水石膏脱水成半水石膏,当低于200℃时,半水石膏脱水成无水石膏,即:

(2)硅酸三钙水化生成的C·S·H脱水(~200℃~400℃)

硅酸三钙水化,生成极为复杂的C·S·H水化物,在~200℃~400℃时脱水而失重。

(3)氢氧化钙脱水(~450℃~550℃)

熟料在煅烧过程中,生成少量的游离氧化钙,在水泥水化过程中,游离氧化钙与水作用生成氢氧化钙。当温度加热至450℃~550℃时,氢氧化钙分解而脱水。

Ca(OH)2=CaO+H2O

(4)碳酸钙分解产生CO2(>600℃)

在磨制水泥时,一般都加入石灰石,当温度在600℃~1000℃时,石灰石内的CaCO3、MgCO3分解,产生CO2而失重。

CaCO3=CaO+CO2

MgCO3=MgO+CO2

上述情况表明,在200℃~400℃温度范围内水泥失去的重量,为水泥预水化的水重量,通过TGA检测,可判断水泥预水化程度。

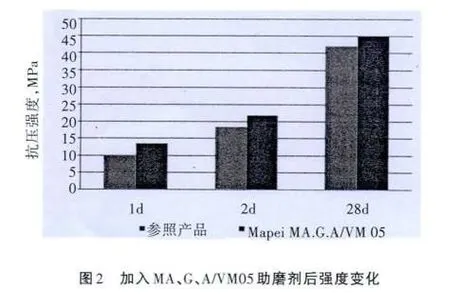

2 减缓水泥预水化

南部欧洲某水泥厂,一台辊磨,磨制CEMI42.5R混合水泥(92.5%熟料、4.5%石膏、3.5%石灰石),由于入磨熟料平均颗粒小。为减少辊磨振动,加入7%的水,但磨制的水泥强度偏低。经XRD、XRF、TGA全面分析后,证实在粉磨过程中,存在预水化影响水泥强度(图1)的问题。意大利Mapei公司为缓和预水化(表1),在粉磨过程中,加入该公司生产的MG、G、A/VM05助磨剂,加入量大致为300~500g/t水泥。加入后,粉磨水泥的加水量下降,强度变化见图2。此外,加入助磨剂后,在保持相同细度情况下,产量增加1.7%,磨机振动有所减缓(图2),目前此助磨剂已在该厂使用。