浅谈水泥余热电站在线化学仪表的配置

王国彬,赖铁钢

1 引言

水泥余热电站由于水汽参数低、装机容量小、投资等方面的因素,早期建设的余热电站大多没有配套在线化学仪表,电站化学监督主要采用传统的手工取样分析方式进行。近几年部分早期投运的余热电站频繁出现热力设备结垢、腐蚀现象,甚至出现锅炉爆管状况,大大降低了电站设备的使用效率,增加了检修的费用。主要原因是电站化学监督工作不力,尤其缺少有效的化学监督监测手段对水汽品质进行及时、有效的监控。根据余热电站的特点,为余热电站合理选择配置在线化学仪表,加强电站化学监督管理已成为降低运行成本,提高电站运转率及运行管理水平的重要手段。

越南Holcim水泥工厂位于越南南部坚江省红冲县,2011年由中材节能股份公司以EP方式利用该水泥熟料生产线窑尾预热器以及窑头熟料冷却机排出的废气回收余热,建设了装机1×7.5MW余热电站。电站设备配套为1台7.5MW凝汽式机组、一台AQC锅炉和1台SP锅炉。电站于2012年5月开始调试,8月正式并网发电。电站化学监督配置有在线监测系统。本文结合越南Holcim电站化学监测系统配置仪表的合理性分析,总结了在线化学仪表配套经验,为今后水泥余热电站合理选择配置在线化学仪表提供借鉴。

2 越南Holcim余热电站在线化学仪表配置

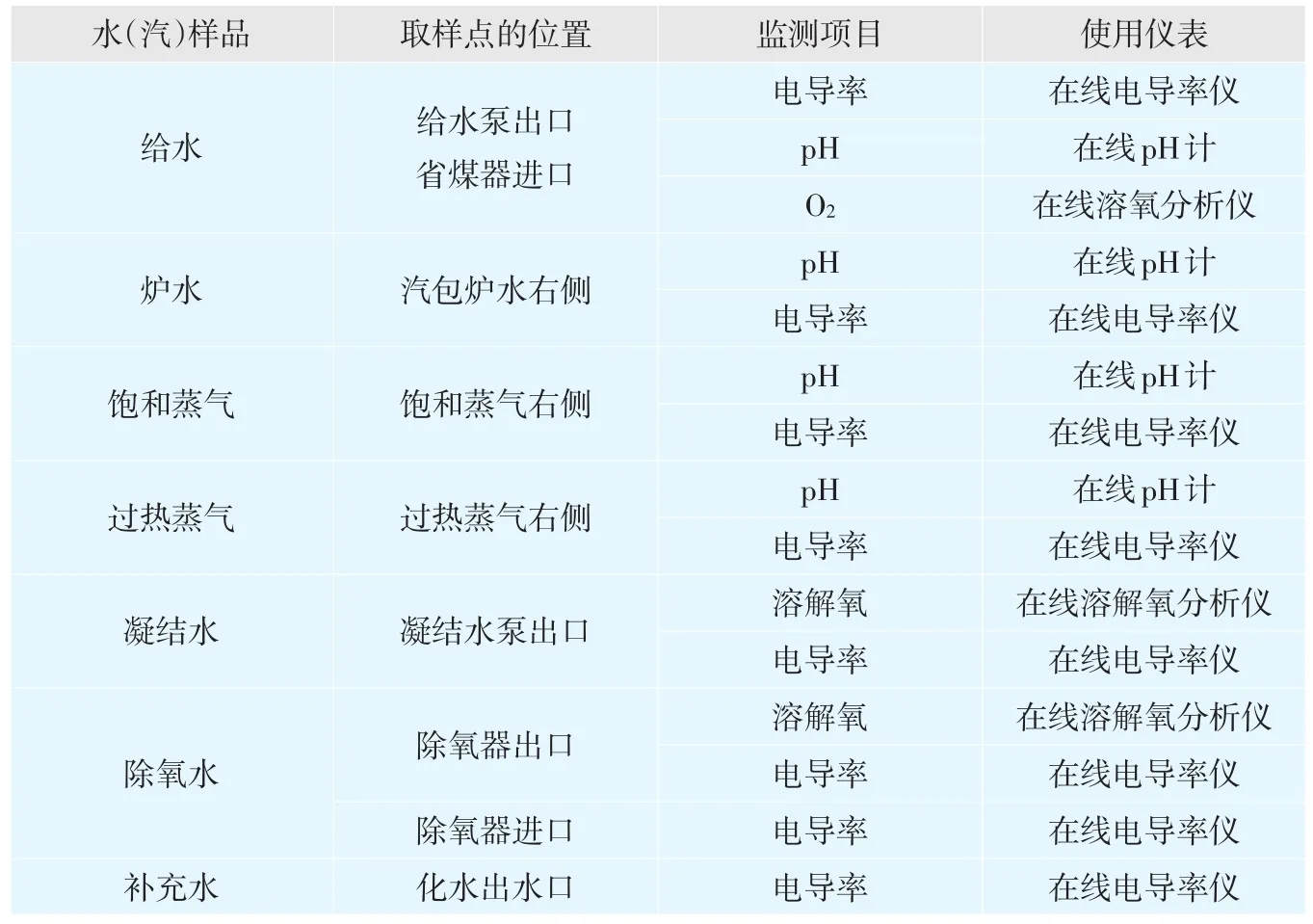

越南Holcim余热电站热力系统由AQC锅炉、SP锅炉和汽轮发电机组水汽系统组成,电站化学监督主要监测锅炉给水、锅炉炉水、机组凝结水的水质情况及饱和蒸气、过热蒸气质量情况。在线监测系统由取样管、冷却架和取样架组成,在线仪表主要包括在线电导率仪、在线pH计、在线溶解氧分析仪等(表1)。

3 越南Holcim余热电站在线化学仪表配置的合理性分析

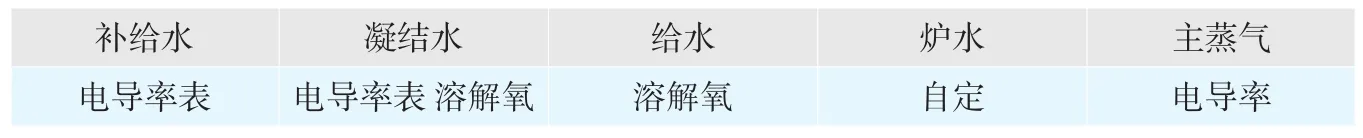

DL/T246-2006《化学监督导则》火电机组热力系统在线化学仪表配置要求见表2。

AQC窑头余热锅炉、SP窑尾余热锅炉蒸气额定压力为1.5MPa,按照GB/T1576-2008《工业锅炉水质》的规定,压力在1.0~1.6MPa的锅炉给水主要监测项目为溶解氧、pH值、电导率、浊度、硬度、油、全铁等指标,其中溶解氧、pH值、电导率等指标是余热锅炉运行主要的监测项目。氧是给水系统和锅炉的主要腐蚀性物质,给水中的氧含量高,会腐蚀锅炉的给水系统部件,腐蚀产物氧化铁进入锅炉内部,沉积或附着在锅炉管壁和受热面上,形成难溶且传热不良的铁垢;腐蚀还会造成管道内壁出现点坑,造成管道阻力系数增大,降低锅炉效率。管道腐蚀严重时,甚至会发生管道爆裂等事故。因此,配置在线仪表对给水中的溶解余氧进行监测很有必要。

余热电站给水除氧当采用化学加药方式时,一般采用联氨除氧或亚硫酸钠除氧。联氨与氧及金属氧化物反应的最终产物是水、氮气,它们不会增加锅炉水中的溶解固形物量,但联氨在除氧效率上不如亚硫酸钠,在水温低时除氧速度慢,只能在较高的温度下才能有效地与氧反应达到除氧目的;特别是联氨是一种毒性较强的物质,操作时联氨容易溅到眼睛、皮肤或衣服上,极易被吸入,给操作人员的身心带来严重危害;而且联氨具有挥发性强、易燃、易爆的特性,当空气中蒸气的浓度达到4.7%时,遇火会发生爆燃,给运输、贮存和使用带来困难。如果采用联氨除氧方式,应配置在线联氨表,及时反映出联氨的加药量,以免加药量过多或过少。

亚硫酸钠是传统的锅炉水除氧剂,具有价格低廉、来源广泛的优点,但它也有明显的缺点:亚硫酸钠与氧的反应速度受pH值、温度及催化剂等因素影响,一般需加过量才能应付锅炉运行的波动;从与氧的反应式中可知,要除去1ppm的氧,至少要消耗7.9ppm的亚硫酸钠,为使此反应进行比较彻底,则通常在锅炉水中需维持20~40ppm的过剩量,方能保证除氧效果;由于亚硫酸钠与氧反应生成的是稳定硫酸钠,增加了炉水中的可溶性固形物,使水质劣化,锅炉必须增加排污次数,排污过多也会造成化学药品的浪费。因此采用加亚硫酸钠方式除氧,设置相关的在线仪表对加药量进行控制是很有必要的。浊度、硬度、油、全铁等指标可以通过人工取样分析的方式进行监测。

DL/T246-2006《化学监督导则》没有对炉水在线仪表配置做严格的规定,通过对给水、炉水pH的检测,可及时将给水、炉水pH调节控制在最佳范围内,从而达到减缓锅炉设备腐蚀、结垢、积盐,防止炉管爆管的目的,因此在给水、炉水配置pH表也是必要的。

电厂化学监督中,水、汽电导率是判断水、汽质量的重要参数。通过对电导率数据变化规律的分析,可以寻找水汽质量变化的原因,利于启动各阶段的水汽品质的监控。按照GB/T1576-2008《工业锅炉水质》的规定,压力在1.0~1.6MPa的锅炉给水电导率,补给水为软化水时≤5.5×102μs/cm,补给水为除盐水时≤1.1×102μs/cm。目前运行的余热电站的锅炉给水电导率普遍控制在低于30μs/cm的水平,一般情况均能满足规范对锅炉给水电导率的要求。GB/T1576-2008《工业锅炉水质》中对炉水的监测项目有:全碱度、酚酞碱度、pH值、溶解固形物、磷酸根、亚硫酸根、相对碱度等指标,对炉水电导率规范中没有相关的规定,越南Holcim余热电站在给水泵出口配置了在线电导率表,又在锅炉省煤器进口设置了炉水在线电导率表,这样配置重复是不太合理的,应取消一个。

GB/T1576-2008《工业锅炉水质》对蒸气的质量标准规定“对于供汽轮机用汽的锅炉,蒸气质量应执行GB/T12145-2008《火力发电机组及蒸气动力设备水汽质量》规定的额定蒸气压力为3.8~5.8MPa汽包炉标准”(表3)。

该标准规定“对于没有凝结水精处理除盐装置的机组,蒸气的氢电导率标准值不大于0.30μs/cm,期望值不大于0.15μs/cm,二氧化硅标准值不大于20μg/kg”。因此过热蒸气在线监测装置应配置在线氢电导率表。根据氢电导率的大小变化进行水汽控制,是目前最直接、简便、有效的检测手段。它能及时、准确地反映水质质量的变化,能灵敏地告诉运行人员水质变化的起点,运行人员通过对电导率数据变化规律的分析,可以寻找水汽质量变化的原因。由于氢电导率不会反映钠离子的变化,所以氢电导率也是氢氧化钠炉水处理或低磷酸盐炉水中检测炉水水质的理想工具。越南Holcim余热电站在锅炉取样间设置了饱和蒸气和过热蒸气在线电导率表,因采用给水加氨处理,应为过热蒸气在线电导率表配置氢型离子交换柱装置。由于在线硅表和钠表取样设备比较复杂,设备昂贵,可以采用人工取样、化验分析的方式来进行硅、钠指标的监测。对于饱和蒸气,由于没有规范的要求,不考虑配置化学在线仪表。

表1 越南Holcim余热电站在线化学仪表配置情况

表2 9.8MPa及以下火电机组热力系统在线化学仪表配置*

表3 GB/T12145-2008蒸气质量

配置在线凝结水溶解氧表,是用来监测凝结水溶解氧,凝结水溶解氧大幅度超标或长期不合格,会加速凝结水管道设备腐蚀及炉前热力系统结垢的产生。凝结水溶解氧严重超标时,还会导致除氧器后给水溶解氧超标,影响锅炉受热面热效率,加速锅炉管道腐蚀结垢乃至发生锅炉爆管等事故,严重威胁机组的安全经济运行。凝结水溶解氧是电厂化学监督的主要指标之一,可见凝结水溶解氧表是必不可少的。

越南Holcim余热电站还在除氧器化水补水进水管道和出口管道上分别配置了在线电导率表,用于监测除氧器补充水及除氧器出水水质。因为除氧器补充水来自于化水车间合格的除盐水,水处理系统在除盐水出口配置有电导率表,再在除氧器补水管路和除氧器出口管道安装电导率表已重复测量,这两只表可以优化取消。经过上述分析,水泥余热电站在线仪表按照表4配置即可满足规范对化学监督的要求。

4 越南Holcim余热电站在线化学仪表调试过程问题

(1)在线仪表测量准确性

目前使用的化学仪表绝大部分都是采用成熟的化学测量原理制成,化学二次仪表均实现数字化,并且二次仪表的准确性可以通过离线检定校验,二次仪表出现问题的情况非常少。但在线仪表调试过程中,发现个别仪表测量误差偏大,准确性不高。导致在线化学仪表误差多数出现在测量系统和传感器上。经过排查,调试过程中造成在线化学仪表测量误差的主要原因如下:a系统泄漏;b电极污染、钝化;c标定校验误差。

调试人员采取定期对在线化学仪表系统的水汽样品输送管路、阀门等进行巡检,对系统泄漏等问题及时进行处理,调整好水汽样品的温度(20~30℃)和流量,以及定期清洗过滤器,做好标准液、电解液、参比液等的定期配制和补充,严格按规定对电极进行冲洗、活化、再生等措施,仪表的测量误差得到了有效的减小甚至消除,在线化学仪表测量准确性有了很大的提高。

(2)锅炉在线监测系统

分析取样系统机械部分沿用了锅炉厂提供的冷却架和取样架,冷却部分只有一次冷却没有恒温装置,设计过于简单。在线监测仪表柜内,仪表和采样管路、传感器同装在一个柜子里,没有进行防护隔离。采样管路选用塑料管路,也未设计仪表超温保护,一旦锅炉取样冷却水中断,过热蒸气就会将柜内的塑料取样管烫破,蒸气在柜内弥漫,造成传感器、仪表损坏。针对以上缺陷,调试人员将塑料取样管全部更换成不锈钢管,并将在线仪表表头与传感器分别安装在不同的柜体中,在炉水和蒸气取样管道上各增加了一套超温保护装置。当冷却器冷却水中断,取样介质温度超出保护设置温度时,温度继电器输出信号,驱动安装在取样管道上的常开电磁阀动作,将取样热源截止,从而有效避免了在线仪表的意外损坏。

表4 水泥余热电站在线化学仪表配置

(3)机组在线监测系统

合理布置除氧水、凝结水的取样口及配制取样管道。由于余热电站大多采用真空除氧辅以化学加药除氧的方式,除氧器在真空泵运行时周围管道处于一定的负压真空状态,若取样点选择不当,测点的仪表处于负压状态而无法运行,甚至会影响到锅炉给水泵的运行。配置有闪蒸补汽系统的机组,在汽轮机补汽口管道周围也存在一定的真空度,当取样口开在这些部位都可能因不能引出介质而影响测量。

5 结语

在线化学仪表应用于电厂水汽系统的化学监督,能实现对机组水汽品质的实时监测,大大提高水汽系统化学监督的技术水平。在线化学仪表的稳定运行及测量结果准确性的提高,能够为机组的安全经济运行提供重要保障。

[1]GB/T1576-2008《工业锅炉水质》[S].

[2]初立杰.电厂化学[M].北京:中国电力出版社,2000.

[3]DL/T246-2006《化学监督导则》[M].

[4]GB/T12145-2008《火力发电机组及蒸气动力设备水汽质量》[S].■