液压泵控马达调速复合控制系统研究

伍迪

(1.西昌学院工程技术学院,四川西昌615000;2.四川大学制造科学与工程学院,四川成都610065)

液压泵控马达调速系统是通过调节变量泵斜盘倾角改变变量泵排量来控制传送给负荷的动力系统。与传统的机械传动相比,具有高效区宽、布局灵活、无级变速和换向方便等特点,因此广泛应用于各种农用及工程履带车辆中。由于农用车辆和工程车辆通常工作在路况崎岖不平的野外,其传动系统受到外部负载干扰大。传统的PID控制器[1-2]对参数扰动和负载干扰没有很好的抑制作用。因此设计用于液压泵控马达调速系统,且控制性能良好、鲁棒性强和有效消除受外部负载变化干扰的控制器,具有非常重要的意义和实用价值。

作者采用最优二次型理论与动态鲁棒补偿原理[3]来设计系统控制器,并运用MATLAB 进行仿真,为消除液压泵控马达系统负载干扰、提高系统动态响应提供了依据和方法。

1 液压泵控马达调速系统工作原理

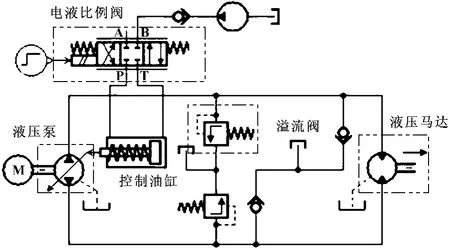

液压泵控马达调速系统由泵控马达系统和液压泵电液伺服控制系统组成,如图1所示。

图1 液压泵控制马达系统原理

电液伺服系统由电液比例阀与控制油缸组成,它通过输入电信号控制电液比例阀开度,从而控制油缸活塞行程与液压泵斜盘倾角,液压泵斜盘倾角控制液压泵出口流量从而控制马达输出转速。

2 液压泵控马达调速系统数学建模

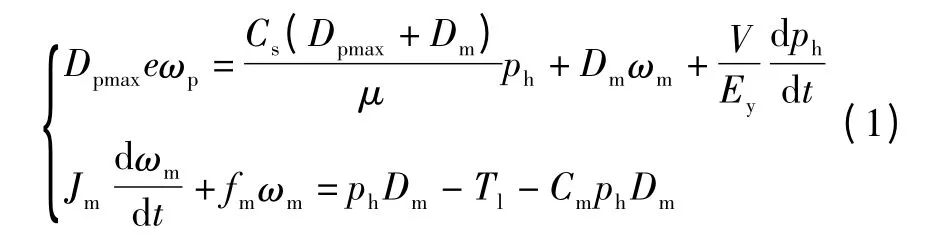

建立数学模型时,将系统内部液压元件的泄漏看成层流,且忽略油路的压力损失和流量脉动,并假设补油时没有滞后,根据系统流量连续性和马达力矩平衡[4],可以得到液压泵控马达系统数学模型:

式中:ωp、ωm分别为泵、马达转速;Cs为总泄漏系数;Dm为马达排量;Jm为马达等效转动惯量;fm为马达黏性阻尼系数;Tl为马达的负荷转矩;V为油液工作总容积;Ey为油液弹性模量;ph为泵高低压腔压力差;μ为油液动力黏度;Cm为机械摩擦损失系数;Dpmax为液压泵最大排量;е为液压泵排量比。

由于液压泵斜盘伺服控制系统的固有频率远远大于液压泵控马达系统,两者串联后的响应特性主要由低频系统决定;所以在设计系统控制器时将伺服控制系统看成比例环节,并考虑到液压泵排量比与控制油缸位移之间的关系可以得到:

式中:xt为液压缸活塞位移:xtmax为液压缸活塞最大位移;Kl、K1为比例系数;u为伺服控制系统输入电信号。

3 复合控制器的设计

为了提高液压泵控马达调速系统动态响应速度,降低外部负荷干扰对系统响应的影响,作者将最优二次控制理论与动态鲁棒控制理论相结合设计液压泵控马达调速系统复合控制器,通过动态鲁棒补偿法对外部因素干扰进行补偿,使整个系统保持稳定。

3.1 最优二次反馈控制设计

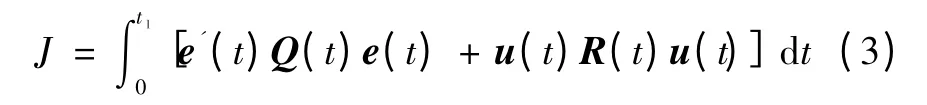

最优二次控制具有输出能量小、响应速度快等优点,其控制目的是寻找一个控制向量u(t),使得误差向量e(t)最小,且控制变量不要太大,因此最优二次性能函数[4]设计为:

其反馈控制信号为:

式中:Q(t)为m×m 半正定对称矩阵;R(t)为r×r 正定对称矩阵;t为末值时间;P为n×n 正定实对称矩阵,可以据Riccati方程求解。

3.2 动态鲁棒补偿器设计

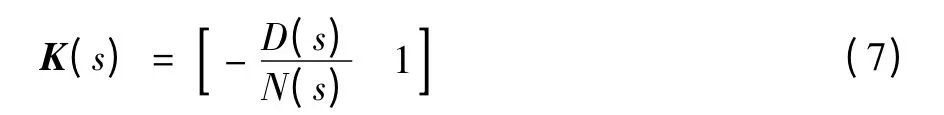

动态鲁棒补偿器由归零因子K(s)和低通滤波器F(s)组成。设系统的开环传递函数为:

根据文献[5-6]得到系统的动态鲁棒补偿器归零因子为:

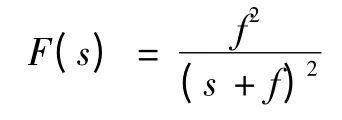

低通滤波器的选择必须满足F(s)具有一定高的阶次使得K(s)F(s)正则、F(s)具有足够的带宽以保证系统开环具有良好的低频与中频特性。

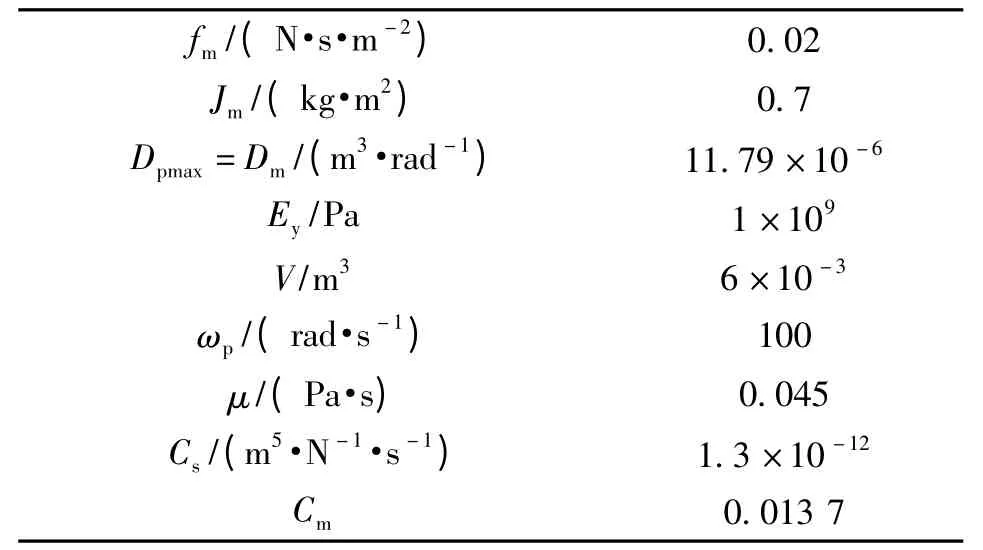

控制器设计时根据式(1)和式(2),以ωm和ph为系统的状态变量,X=[x1,x2]=[ωm,ph];以变量泵排量比e为输入,Dp=Dpmax×e、u=e;马达的负荷转矩为干扰w=Tl,推得液压泵控马达系统状态方程和传递函数分别为式(8)—(10):

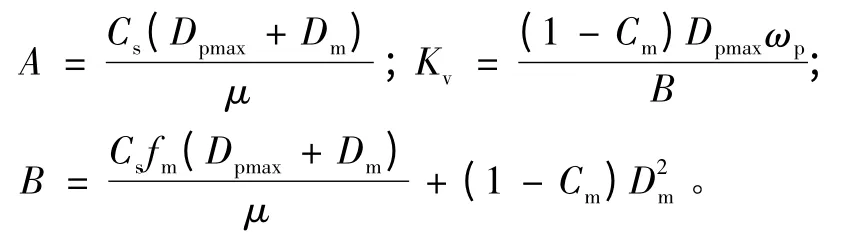

文中采用的系统参数如表1所示。

表1 液压泵控马达参数

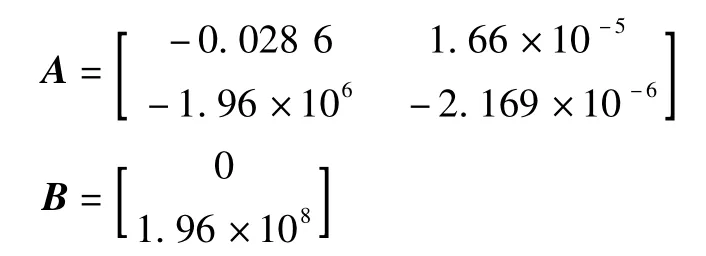

根据式(8)和表1中液压泵控马达参数可以得到系统状态矩阵为:

K=[2.981 2 7.090 7×10-7]

再根据式(7)可以得到动态鲁棒补偿归零因子为:

由此可见系统为二阶系统,按照低通滤波器的选择要求可得:

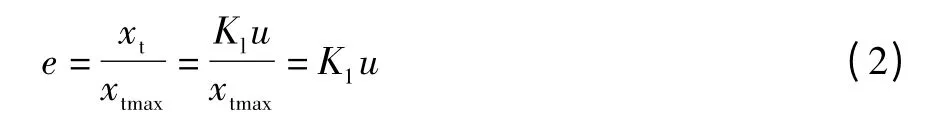

为了保证足够的带宽,选取f=500。运用MATLAB/Simulink 对系统进行建模仿真,其所建立的系统控制仿真图如图2所示。

图2 液压泵控马达复合控制系统仿真图

4 仿真结果分析

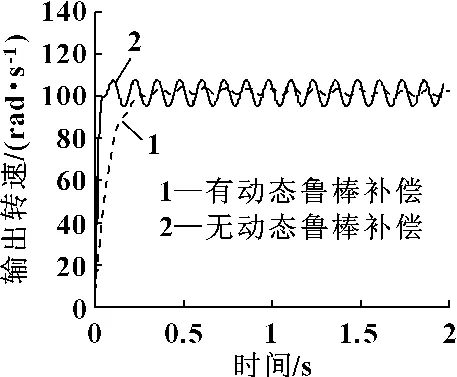

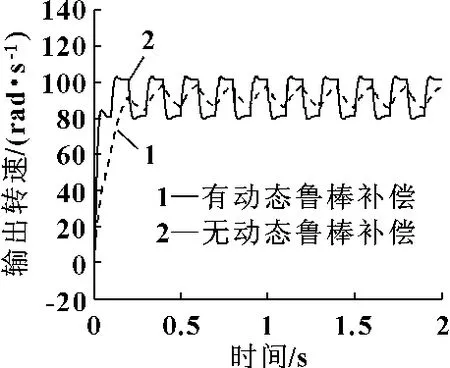

图3和图4分别为输入干扰为阶跃正弦信号和阶跃方波信号时,系统对阶跃输入控制信号的响应曲线。

图3 干扰为阶跃正弦信号时系统响应曲线

图4 干扰为阶跃方波时系统响应曲线

通过图3可以看出:当系统外部干扰以阶跃和正弦信号相叠加作为输入,其中阶跃信号模拟系统的稳态负荷力矩,正弦信号模拟负荷力矩的脉动,通过带有动态鲁棒补偿器和不带动态鲁棒补偿器的系统仿真对比可以看出:带有动态鲁棒补偿器的控制系统具有很好的动态响应特性,并且其稳态静差和不带动态鲁棒补偿器相比大约减少了75%。

通过图4可以看出:以阶跃和方波信号相叠加作为干扰负荷输入更能真实地反映履带车辆的负荷波动,带有动态鲁棒补偿器的系统在受到方波负荷力矩干扰的情况下与不带动态鲁棒补偿器的系统相比,不但其系统稳态静差大大减小,而且系统响应突变性也很小。因此可知带有动态鲁棒补偿器的控制系统可以提高系统响应精确性、减少稳态静差和提高系统的稳定性。

5 结论

(1)液压泵控马达调速系统由泵控马达系统和液压泵斜盘电液伺服控制系统串联组成,其电液伺服控制系统对整个系统响应特性影响很小,可等效成比例环节。

(2)液压泵控马达系统广泛应用于履带车辆中,履带车辆特别是工程履带车辆常工作在崎岖不平的路况下,其系统负荷干扰较大,因此作者采用最优二次型理论设计系统反馈控制,并结合动态鲁棒补偿法设计了负荷干扰补偿器。通过仿真可以看出:该方法可以提高系统响应精确性和减少稳态静差,大大提高了系统的稳定性。

【1】ZHANG Mingzhu,ZHOU Zhili.Principle of Weight Dynamic Change Fuzzy-PID Integrated Control for the Displacement Ratio of Mulit-range HMCVT[C]//2010 International Conference on Intelligent Computation Technology and Automation,2010:935-938.

【2】郭占正,苑士华.基于AMESim的液压机械无极传动换段过程建模与仿真[J].农业工程学报,2009,25(10):86-91.

【3】魏海峰,李萍萍.变频泵控马达调速系统变结构鲁棒设计[J].农业机械学报,2009,40(10):188-192.

【4】KUGI Andreas,SCHLACHER Kurt.Modeling and Simulation of a Hydrostatic Transmission with Variable-displacement Pump[J].Mathematics and Computers in Simulation,2000,53:409-414.

【5】LEE Ji Min,PARK Sung Hwan.A Robust Control of the Pressure in a Control-Cylinder for the Variable Displace Displacement Axial Piston Pump[C]//Proceedings of the 7th Asian Control Conference,2009:1280-1285.

【6】GUO Chusheng,WANG Xiangzhou.LQ Speed Control of Pump Controlled Motor System[J].Journal of Beijing Institute of Technology,2004(s1):26-30.