喷雾干燥法制备芝麻油微胶囊的研究

刘楠楠

(渭南师范学院化学与生命科学学院,陕西 渭南 714000)

经测定[1],芝麻油大约含油酸35.0%~49.4%,亚油酸37.7%~48.4%,花生酸0.4%~1.2%,而高度的不饱和脂肪酸容易在加工、贮藏的过程中哈败。因此,运用微胶囊技术将芝麻油制成微胶囊产品,可以防止油脂的氧化变质,增加油品的稳定性。

目前,已有微胶囊化芝麻油的相关报道:王丽娟等[2]选用大豆分离蛋白、β-环糊精、瓜尔豆胶作复合壁材;郭元新等[3]以麦芽糊精、大豆分离蛋白、黄原胶为壁材,所得的微胶囊产品的包埋率并不十分理想。本试验采用喷雾干燥法,以芝麻油为芯材,选择大豆分离蛋白、阿拉伯胶为壁材,用正交试验优化微胶囊的配方,能较大地提高微胶囊的包埋率,此外通过热重分析,显示微胶囊产品能提高芝麻油的热稳定性,为其在高温加工中的应用提供理论依据。

1 材料与方法

1.1 材料与试剂

芝麻油、阿拉伯胶、大豆分离蛋白:市售;

无水乙醚、石油醚(沸程30~60 ℃):分析纯,国药集团化学试剂有限公司。

1.2 主要仪器设备

精密电子天平:TD1001型,赛多利斯科学仪器(北京)有限公司;

高速分散均质机:FJ-200型,北京华威兴业科技有限公司;

扫描电子显微镜:QUANTA 400 型,荷兰飞利浦FEI公司;

离心机:DZ30-32型,上海安亭科学仪器厂;

恒温水浴锅:DK-98-1型,天津泰斯特仪器有限公司;

电热恒温鼓风干燥箱:DHG-9246A 型,天津泰斯特仪器有限公司;

电动搅拌机:MJ-250BP02A型,常州国华电器有限公司;

顺流立式喷雾干燥塔:RGLWD1型,陕西三原食品机械有限公司;

循环水真空泵:SHZ-III型,天津泰斯特仪器有限公司;

激光粒度分布仪:BT-9300Z 型,丹东市百特仪器有限公司;

热重分析仪:TGA-Q500型,美国TA 仪器公司。

1.3 方法

1.3.1 制备芝麻油微胶囊的工艺流程

壁材溶解在50 ℃左右的蒸馏水中→搅拌30min→保持混合溶液温度为50℃→缓缓加入芝麻油→均质(20MPa)乳化→乳化液喷雾干燥(进风温度180 ℃,出风温度80 ℃,进料流量15mL/min,料液温度50 ℃)→冷却→微胶囊产品

1.3.2 芝麻油微胶囊包埋条件的单因素试验

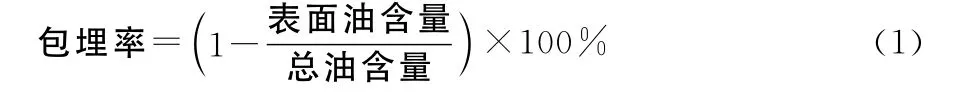

(1)阿拉伯胶与大豆分离蛋白的比例对微胶囊包埋率的影响:在固形物质量分数为20%,芯材占固形物含量为25%的条件下,选择阿拉伯胶、大豆分离蛋白作为壁材,其比例分别为2∶1,1.5∶1,1∶1,1∶1.5,1∶2,以包埋率为指标,考察阿拉伯胶和大豆分离蛋白间的比例对微胶囊包埋率的影响。

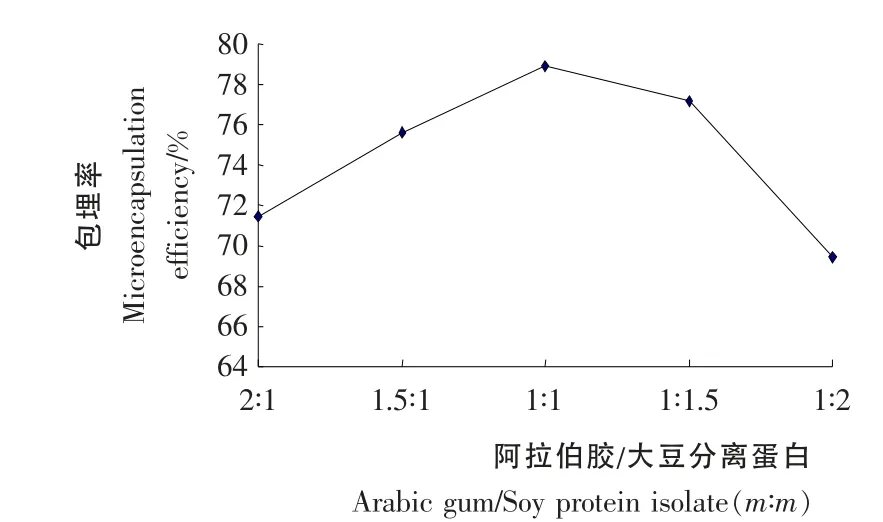

(2)芯材占固形物的含量对微胶囊包埋率的影响:在阿拉伯胶∶大豆分离蛋白为1∶1(m∶m),固形物质量分数为20%的条件下,采用芯材占固形物含量分别为10%,15%,20%,25%,30%对芝麻油进行包埋,以包埋率为指标,考察芯材占固形物含量对微胶囊包埋率的影响。

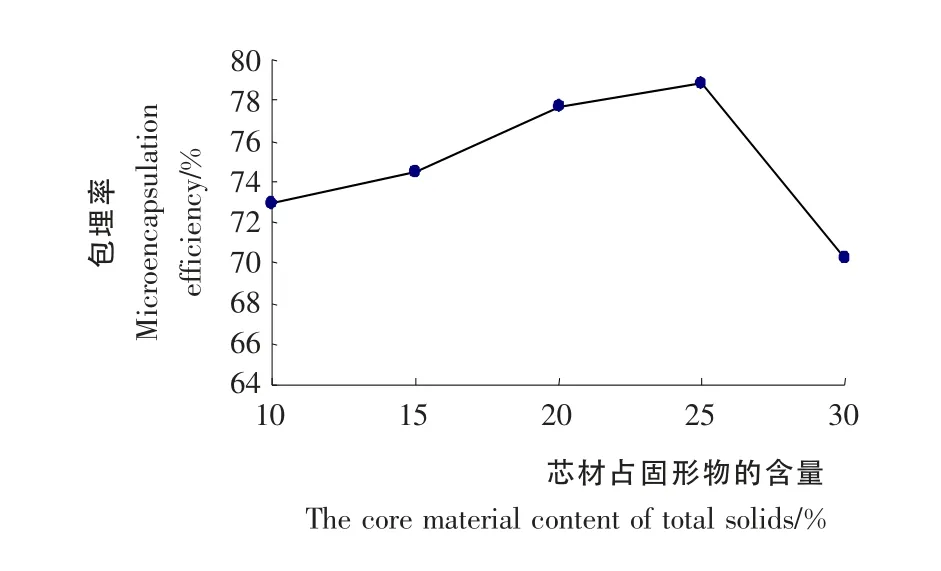

(3)固形物质量分数对微胶囊包埋率的影响:在阿拉伯胶∶大豆分离蛋白为1∶1(m ∶m),芯材占固形物含量为25%,分别采用固形物质量分数为15%,20%,25%,30%,35%,以包埋率为指标,考察固形物质量分数对微胶囊包埋率的影响。

1.3.3 正交试验优化芝麻油微胶囊的配方 根据单因素的试验结果,以包埋率为考察指标,选取阿拉伯胶与大豆分离蛋白比例、芯材占固形物的含量和固形物质量分数三因素作为影响微胶囊包埋率的主要因素,并以此设计三因素L9(33)正交试验。

1.4 微胶囊质量评定

1.4.1 微胶囊表面油的测定 称取2g芝麻油微胶囊产品,用石油醚30mL震荡洗涤,过滤,重复2次,合并滤液放入精确称量的称量瓶中,置于60 ℃烘箱中蒸干溶剂,再将称量瓶放置干燥器中冷却称重,可得微胶囊表面油质量[4]。

1.4.2 微胶囊中总油的测定 称取2g芝麻油微胶囊样品,反复研磨后,无水乙醚作溶剂用索氏抽提法测定。

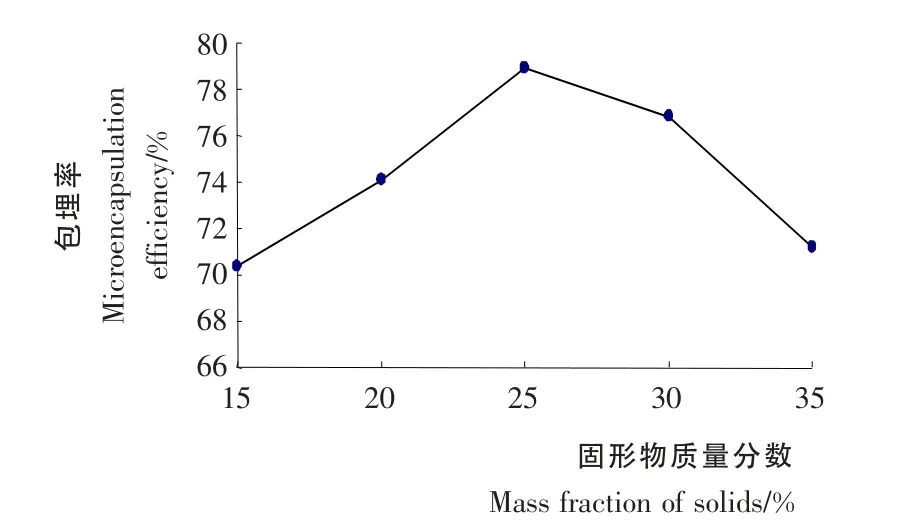

1.4.3 微胶囊包埋率 按式(1)计算。

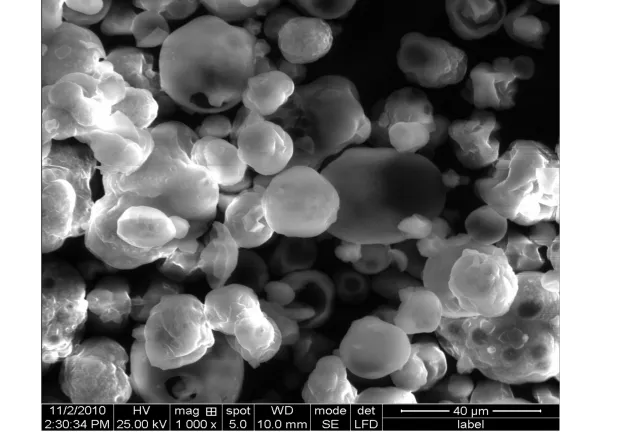

1.4.4 微胶囊的表面结构观察 采用扫描电子显微镜(SEM)观察芝麻油微胶囊的表面超微结构。在样品台上贴上一层双面胶,将微胶囊粉末轻轻撒在上面,加速电压为20kV,选择具有代表性的视野进行观察。

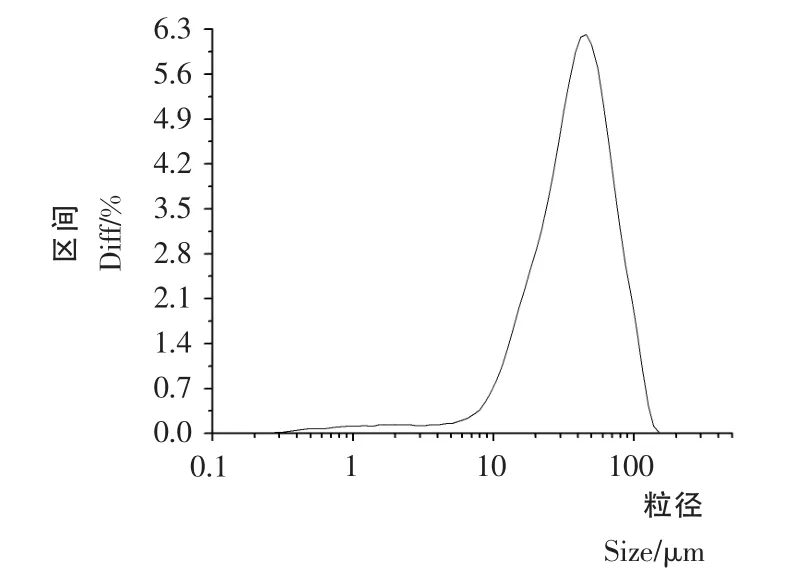

1.4.5 微胶囊粒度的测定 使用BT-9300Z型激光粒度分布仪测定芝麻油微胶囊产品的粒径分布。将少量的微胶囊溶于水中,加入到分散剂中,测试所使用的分散剂为水。

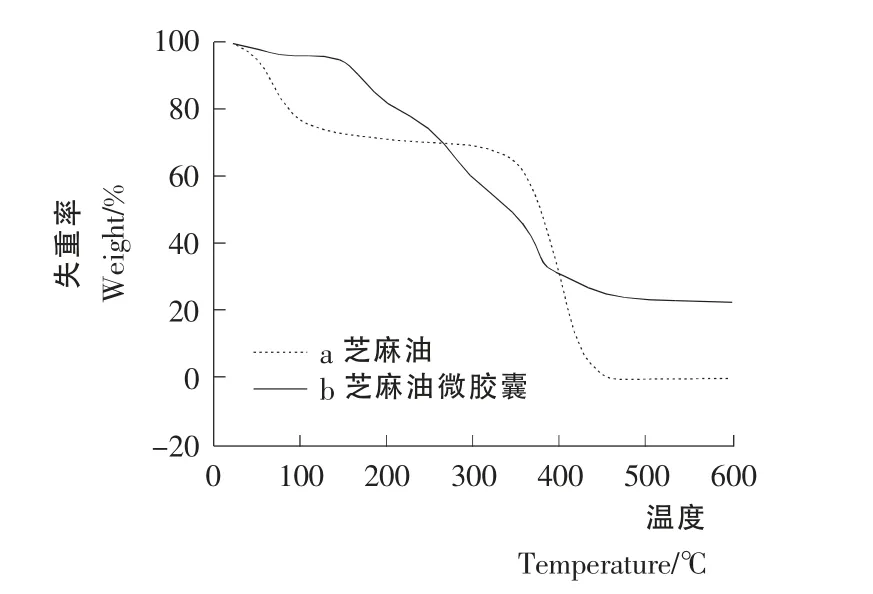

1.4.6 热稳定性的测定 采用热重法测定芝麻油及微胶囊产品的热稳定性。热重分析仪参数设计:氮气流量为20mL/min,升温速率为10 ℃/min,从30 ℃升温至600 ℃,测定芝麻油微胶囊、芝麻油的热重曲线。

2 结果与讨论

2.1 芝麻油微胶囊包埋条件的研究

2.1.1 阿拉伯胶与大豆分离蛋白的比例对微胶囊包埋率的影响 由图1可知,当阿拉伯胶/大豆分离蛋白为2∶1(m∶m)时,包埋率为71.5%,随着大豆分离蛋白含量的增加,包埋率逐渐升高。这是因为蛋白质是同时具有亲水基和疏水基的两性物质,有分子面和分子内吸引力,乳化性很好,其良好的乳化性对芯材的包埋率起很大作用[5]。当二者比例达1∶1(m∶m)时,包埋率最高,为78.9%,但随着大豆分离蛋白的进一步提高,包埋率又呈下降趋势,原因是大豆分离蛋白比例过高,易造成料液黏度过大,不利于喷雾干燥闪蒸脱水[6]。

图1 阿拉伯胶和大豆分离蛋白的比例对微胶囊包埋率的影响Figure1 Effect of different ratio of Arabic gum between Soy protein isolate on microencapsulation efficiency

2.1.2 芯材占固形物的含量对微胶囊包埋率的影响 由图2可知,当芝麻油含量为10%时,包埋率为72.9%,含量随着芯材含量的提高,包埋率也在逐步提高,当芯材含量达到25%时最高,随着芝麻油含量的进一步提高,包埋效果呈急速下降趋势。这是因为若芯材含量过高,在有限壁材的条件下,使得干燥过程中液滴成膜的速度减慢,芯材损失增加。但芯材含量太少,则会造成壁材的浪费[7]。

图2 芯材占固形物的含量对芝麻油微胶囊包埋率的影响Figure2 Effect of different core material content of total solids on microencapsulation efficiency

2.1.3 固形物质量分数对微胶囊包埋率的影响 由图3可知,随着固形物质量分数的提高,包埋率也随之上升,在浓度达25%时,包埋率最大,这是因为固形物含量的增加,乳化液中水分会减少,在干燥过程中液滴的成膜速度加快,利于成囊。而随着固形物的进一步增大,乳化液过于粘稠,干燥速度减慢,影响壁膜的形成,导致包埋率下降。

图3 固形物质量分数对微胶囊包埋率的影响Figure3 Effect of different mass fraction of solids on microencapsulation efficiency

2.1.4 芝麻油微胶囊配方优化正交试验 在单因素试验的基础上,设计三因素L9(33)正交试验。正交试验因素水平见表1,试验数据及结果见表2。

表1 微胶囊配方正交优化试验因素水平表Table1 Tableof factor levels of microencapsulation of Sesame oil

由表2可知,影响微胶囊包埋率因素的主次顺序为阿拉伯胶与大豆分离蛋白的比例>芯材占固形物的含量>固形物质量分数。芝麻油微胶囊最优配方为A2B2C1,即阿拉伯胶和大豆分离蛋白比例为1∶1,芯材占固形物含量为25%,固形物质量分数为23%。验证实验得该条件下的包埋率达81.4%。

2.2 扫描电镜观察芝麻油微胶囊的表面结构

在最佳工艺条件下制得的产品经扫描电镜观察表面微观结构见图4。

微胶囊产品为白色粉末,颗粒细小均匀。图4为放大倍数为1 000倍下微胶囊的表面结构,由此观察,此法制得的芝麻油微胶囊大部分呈圆球状或椭球状,表面较为光滑,无裂痕,囊壁致密完整,说明芯材已被壁材包裹。但还有少数微胶囊表面有凹陷、皱缩。凹陷的原因是由于在喷雾干燥过程中,雾化液滴在干燥中,表面液滴迅速蒸发产生收缩而导致的,属正常现象[8]。

表2 微胶囊配方正交试验结果极差分析表L9(34 )Table2 Results of or thogonal test method L9(34 )

图4 1000倍扫描电镜(SEM)下微胶囊的表面微观结构Figure4 SEM image of microencapsulate of Sesame oil(1 000×)

2.3 芝麻油微胶囊的粒度分布

微胶囊的颗粒直径尺寸范围一般在2~300μm[9]。由图5可知,用此法制得的微胶囊的粒度呈正态分布,粒径范围大多数落在20~70μm,微胶囊产品的体积平均粒径为41.19μm,说明用此方法在最佳工艺条件下制得的微胶囊粒径大小较为均一。

2.4 芝麻油及微胶囊的热重分析

芝麻油和芝麻油微胶囊的热失重曲线见图6。

由图6可知,芝麻油的失重分为两个阶段:第一阶段在50~150 ℃,芝麻油的损失为27%,这可能是由于其中的水分及挥发性物质的损失所造成;第二阶段芝麻油在320 ℃处开始降解,降解幅度非常大,在400 ℃附近就完全降解。而微胶囊产品的热降解趋势是一个缓慢的过程,在150 ℃以内损失明显减弱,在135 ℃处,只有大约5%的损失,这可能是由自由水损失所造成的,说明微胶囊产品能够有效地避免芯材挥发性物质的损失,提高芯材的热稳定性。此外,随着温度的逐渐升高,一些不耐热的壁材在此时也会缓慢降解,导致物质质量的损失,当温度再次上升到300 ℃以上时,芯材开始受热分解。可见微胶囊达到了缓释效果。

图5 芝麻油微胶囊的粒度分布Figure5 Particle size distribution of microencapsules of Sesame oil

图6 芝麻油和芝麻油微胶囊的TG 曲线Figure6 TG curves of Sesame oil and microencapsules of Sesame oil

3 结论

(1)阿拉伯胶和大豆分离蛋白的成膜性、乳化性良好,来源广泛。以二者为壁材,采用喷雾干燥法制备芝麻油微胶囊,经正交优化。结果显示:当阿拉伯胶和大豆分离蛋白比例为1∶1(m∶m),芯材占固形物的含量为25%,固形物质量分数为23%时,所制备的微胶囊包埋率最高。微胶囊产品表面光滑,壁膜致密完整,颗粒大小均一,说明采用阿拉伯胶和大豆分离蛋白复配,能够达到较好的包埋效果。

(2)热重分析显示,在高温下,用此法制得的微胶囊可以大大改善芯材挥发性强的特点,具有更高的缓释性及热稳定性,对芯材起到了良好的保护作用。因此,将芝麻油制成微胶囊不仅运输贮存方便,同时还可作为食品添加剂,应用到高温焙烤行业,如添加到饼干、面包等焙烤食品中,既能保持芝麻油的原有香气,又能避免其在高温下的氧化挥发,扩大了其应用范围。

1 刘玉兰,陈刘扬,汪学德,等.国产芝麻和进口芝麻及加工芝麻油品质对比[J].农业机械学报,2011,42(1):150~153.

2 王丽娟,李志芬,闫心丽,等.芝麻油微胶囊化复合壁材的选择及工艺条件的研究[J].粮油加工,2007(3):56~58.

3 郭元新,贾洪涛.微胶囊化技术生产粉状芝麻油的研究[J].中国油脂,2005,30(4):24~26.

4 陈雪峰,刘楠楠.β-环糊精制备葱油香精微胶囊的工艺研究[J].中国调味品,2011,36(3):61~63.

5 盖旭,李荣,姜子涛.以大豆分离蛋白为壁材喷雾干燥法制备芥末油微胶囊[J].中国调味品,2012,37(3):72~75.

6 刘大川,李江平,刘哗,等.紫苏油粉末制备工艺研究[J].中国油脂,2008,33(11):5~8.

7 冯岩,张晓鸣,路宏波,等.复合凝聚法制备VE微胶囊工艺的研究[J].食品与机械,2008,24(3):39~43.

8 王赛赛,陶宁萍.大蒜精油微胶囊包埋工艺研究[J].食品工业科技,2011,32(4):228~231,235.

9 张峻,齐葳,韩志慧,等.食品微胶囊、超微粉碎加工技术[M].北京:化学工业出版社,2005:1~2.