原烟批次管理探索与应用

许小双,王宏铝,章志华

浙江中烟工业有限责任公司,信息中心,浙江省杭州市建国南路288号,310009

批次管理是提升企业管理并进行物流过程管控的有效手段。它通过对同一物料的库存实物和数量进行批次划分和标识,以区分不同批次库存的特性,并利用批次从产生到消耗全生命周期管理来实现物料库存的跟踪与追溯。

在原烟采购管理中目前主要存在烟叶物流与信息流不完全同步、信息滞后,烟叶出现质量问题时缺乏可追溯性,烟叶价值链变化过程缺乏有效监控等问题。目前,国内烟草企业对原烟采购过程管理的信息化建设进行了有效的探索和实践[1-4],如贵州遵义采用电子标签实现对原烟进行标识[5]。但至今仍无一种有效管控手段在行业进行全面应用。浙江中烟工业有限责任公司(以下简称浙江中烟)在批次管理项目实施过程中,首次在原烟采购与复烤加工阶段引入了批次管理概念。本文介绍了浙江中烟原烟批次管理探索和应用,可以为烟叶高效物流管理提供参考。

1 原烟批次管理的设计思路

1.1 原烟批次划分

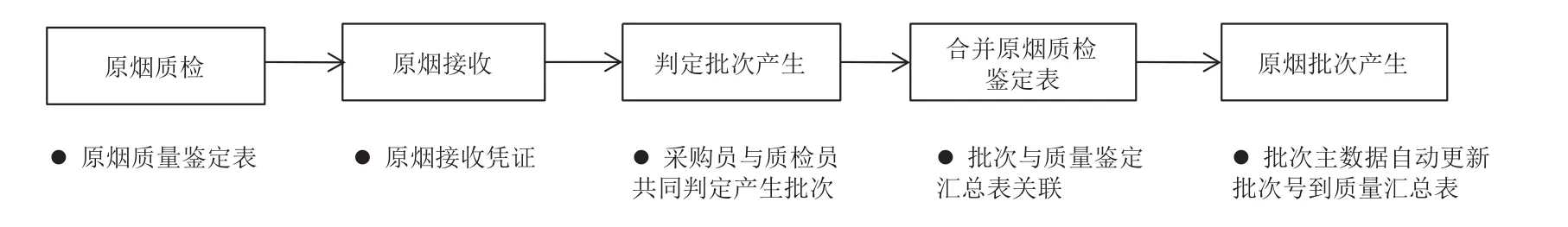

原烟批次管理是指从原烟接收开始到片烟生产下线过程中各个业务环节形成的批次产生和消耗的传递,过程中保证批次物流、批次信息流一致。原烟批次管理,主要利用批次和对应信息手段记录并区别原烟物料管理单元,作为全程供应链运作的跟踪与质量追溯手段,其划分的基本方法定位于该物料单元的一次收货或一次发货,对应到批次产生或消耗。原烟批次管理难点在于收货批次划分、实物标识、实物现场管理和批次跟踪追溯范围控制。原烟接收、挑选和打叶复烤等环节批次产生和消耗具体如下图1所示:

图1 原烟批次产生和消耗示意图

1.2 原烟批次管理的设计思路

原烟收货批次划分的基本方法定位于该单元的一次收货或一次发货,以收货2000担左右为基准,物资供应部采购员与技术中心质检员根据原烟计划采购协议、等级、接收时间和质检结果等信息判定生成原烟接收批,批次生成后挂牌标识。每个原烟批次都有对应的原烟收货质量信息汇总表,原烟质量信息汇总表与原烟批次号码建立一对一关联。对于选后原烟批次,则根据原烟接收批次挑选结果而产生;对于复烤生产下线的成品片烟,区分并标识到最小包装单元“箱”。

根据原烟批次产生和消耗示意图,结合原烟收货批次划分的基本方法,形成原烟接收、挑选、打叶复烤及片烟下线阶段对应的批次管理模型如图2所示。

图2 原烟批次管理示例图

在图2中,原烟批次管理通过批次划分和实物分开堆放,会造成打叶复烤厂管理的投入和操作环节增加。各环节需要对应复烤厂的配合支持,复烤厂的操作准确与规范会影响到原烟批次管理的效果。对于选后产生的新原烟批次,考虑到复烤厂库容情况,可进行选后批次合并,如果选前是合格的同等级且质量相近原烟,选后同等级且质量相近的原烟则可进行批次合并,如图2中虚线框内容标示。

2 原烟批次管理的具体实现方案

基于原烟批次管理设计思路,形成原烟接收、原烟挑选和打叶复烤三个阶段对应的原烟批次管理具体方案如下:

2.1 原烟接收批次管理

原烟接收批次以收货2000担左右为基准,物资供应部采购员与技术中心质检员根据原烟计划采购协议、等级、接收时间和检验结果等数据协商确认产生原烟接收批。对应的步骤如下图3所示。

图3 原烟接收批次管理示意图

物资供应部采购员与烟叶公司确定原烟采购意向后,通知技术中心质检员对打叶复烤厂、中心仓库或烟站待接收的原烟进行质量检验;技术中心质检员以车为单位进行原烟质量检验,在质量系统中记录检验信息并告知采购员;采购员在批次管理系统中创建原烟接收单,内容包括业务类型(原烟交接原烟结算、原烟交接片烟结算)、品种、烟叶类型(普通购销、基地烟、散烟收购)、原等级、现等级、件数、件数单位、重量、重量单位、损溢、准运证份数、准运证确认数量、接收日期、库位(虚拟库位)、存放地点,系统产生原烟收货凭证。物资供应部采购员和技术中心质检员根据原烟批次产生规则,共同判定批次产生,如果确定要产生批次,质检员在质检系统中对待生成原烟批次的质量鉴定表合并生成质量信息汇总表,并通过接口传输到批次管理系统。物资供应部采购员在批次管理系统选中待生成批次的收货凭证,点击“产生批次”,系统提示与对应质量信息汇总表关联后生成原烟批次,并更新批次信息到对应的原烟收货记录表和原烟质量汇总表,形成原烟接收批次主数据。原烟批次生成后,采购员把批次标识挂在相应的原烟堆垛上。

2.2 原烟挑选批次管理

在原烟挑选阶段,监督人员根据技术中心烟叶挑选方案和挑选标样,对原烟按批次进行挑选,在批次管理系统中记录下原烟的投入等级、批次、重量和产出的原烟等级、重量、批次等信息。具体步骤如图4所示。

图4 原烟挑选批次管理示意图

技术中心在质检系统中制定烟叶挑选方案并通过接口传到批次管理系统,物资供应部监督人员根据挑选方案创建原烟挑选单。原烟挑选单信息包括 :业务类型(原烟交接原烟结算,原烟交接片烟结算)、挑选方式(1把选、2片选、3其他、4不挑选、5把选-二次挑选、6片选-二次挑选、7其他-二次挑选)、挑选前库位、挑选前物料、挑选前批次、批次库存重量、实际投入过磅重量、监督人、含水率、原烟质检合格率。原烟挑选按照批次进行,监督人员提供每天的挑选日报表,技术中心对挑选出的原烟进行质检,并将质检系统中对应批次的质检信息记录通过接口传输到批次管理系统。当一个批次的原烟挑选完成后,清理挑选现场,物资供应部监督人员在原烟挑选单中记录挑选后的产出信息,产出信息包括:标志(1正常、2废弃、3损耗)、 上选标识、原烟物料号、件数、重量、库位。对于选后原烟批次由系统自动产生原烟新批次号并与质检信息关联,同时系统更新批次信息到对应行项目产出记录字段中,从而关联选前批次与选后批次,形成选后原烟批次主数据。对选后原烟按选后批次堆垛,并进行相应的批次标识挂牌。

如果选前是同等级、合格、质量相近原烟,并且选后同等级,质量相近的原烟则考虑到库容现状可进行选后批次合并。由监督人员和质检人员沟通后确认哪些选后批可以合并,物资供应部监督人员在进行原烟选后批次合并,系统产生新的批次,对新批次与合并前批次建立关联关系,并更新选后原烟批次主数据。

2.3 打叶复烤批次管理

技术中心在质检系统中制定“打叶复烤配打方案”,物资供应部监督人员按配打方案进行备料和生产。具体步骤如下图5所示:

图5 打叶复烤加工批次管理示意图

技术中心在质检系统中创建“打叶复烤配打方案”,可按选后等级创建配打方案,也可指定到具体选后批次进行打叶复烤,打叶复烤配打方案通过系统接口传输到批次管理系统。物资供应部监督员根据打叶复烤配打方案创建打叶复烤单,生成的“打叶复烤单”自动与“打叶复烤配打方案”关联,打叶复烤单输入信息包括: 加工单位、片烟物料号、业务类型、日期等。监督人员监督打叶复烤厂打叶车间根据“打叶复烤配打方案”进行原料备料,备料人员需手工记录备料的原烟等级、批次和重量信息。如果“打叶复烤配打方案”中指定了原烟的批次,必须按指定批次进行备料。打叶复烤厂对进入打叶复烤车间的原烟按批次进行称重、记录等级、批次及实际称重数量。当原烟某一个批次第一次投入到生产线时,在批次管理系统输入对应的打叶复烤单号,系统按配打方案显示需投入的原烟等级,用户在对应等级后记录投入批次、批次库存重量、实际称重重量、投料实际时间。如果投入批次的等级与配打方案等级不符,系统警告提示。在打叶复烤加工过程中,在系统中按打叶复烤单、日期、班别记录打叶复烤过程中的质量数据,包括片烟质量表、烟梗质量表、碎末质量表。

片烟下线前,打叶复烤厂人员在批次管理系统中根据片烟批次条码规则打印出片烟唯一标识条码。当片烟下线时,打叶复烤人员按箱号粘贴对应的条码到片烟外包装上,然后使用手持设备,扫描片烟条码记录片烟下线入库的时间,并按生产班次上载手持设备中片烟条码信息到批次管理系统。当打叶复烤单完成后,汇总副产品产出数量,录入副产品产出信息(烟梗、碎片、车间可用退料(把头,青杂、烟圈)、废弃物)。当打叶复烤完成生产后,检查打叶复烤单号中投入和产出数据,并进行片烟收货入库和报检,待技术中心质检员质检合格并录入质检信息后,关闭此打叶复烤单。

3 实施过程中关键要素

原烟批次管理作为烟草行业首次应用的特色业务,在设计和实施时需充分利用企业特有管理思想和先进信息技术手段相结合,以适应浙江中烟原烟批次管理的实际需求。在项目实施过程中,主要采用了如下关键要素:

3.1 领导重视目标明确

浙江中烟批次管理思想,是在公司领导的直接参与下,在2009年进行了五轮全公司参与的批次管理研讨,就批次的定义、批次管理的目标、批次管理的前置条件分析、批次管理的沙盘演练等一系列工作进行深入研讨、广泛交流后形成的。全公司五轮研讨后,基本确立了批次管理的设计思路与批次管理系统目标,以此为依据进行批次管理项目立项。

3.2 统一规划分步实施

2010年,浙江中烟顺利完成了批次管理规划设计与研究项目,其间对原烟批次管理流程进行了全面梳理和设计,对原烟批次管理方案进行了模拟推演,明确了原烟批次管理总体方案和分步实施的策略。2011年,浙江中烟原烟复烤加工对应的25家复烤厂全部实现了片烟生产下线时粘贴条形码操作;2012年,浙江中烟全面实施了批次管理项目,期间对原烟批次管理组织了多次跨部门的深入研讨,对批次管理中难点和管理提升点进行了多次复烤厂现场调研和沟通。最后,结合公司批次管理目标、原烟批次管理业务运作特点和业务管理改进点,并在与复烤厂多次沟通的基础上,最终确定了原烟批次管理业务蓝图。

3.3 批次规则和标识

批次主数据编码遵循标准化规范化原则,在满足国家局要求和公司标准的基础上确定了原烟批次标识和片烟批次标识,对应的原烟批次代码和片烟批次条码具有唯一性。原烟批次标识包括等级、产地、年份、担数、公斤数、批次代码及对应条形码等,在原烟批次确定后打印并挂牌。片烟批次标识包括片烟代码、产地、箱号、类别、班组、加工单位和片烟批次代码及对应批次条形码,在片烟生产下线时打印并粘贴在烟箱上。未来,可根据业务发展要求,支持在现有条码标识基础上进一步增加电子标签作为批次标识工具。

3.4 片烟条码磨损验证

生产下线后的片烟,需要从复烤厂调运到公司,通常采用汽车运输或公铁联运两种方式。为解决片烟装卸和运输过程中条码磨损问题,对片烟贴码标签打印机、标签材料、贴码位置、运输方式等进行了多次试验,期间选择了云南、福建、湖北、河南、四川等地的复烤厂合作单位进行了多方案比较验证,通过发运和接收统计数据比较选择了最耐磨损的标签纸,并确定了片烟烟箱短边左上角为最佳贴码位置,从而有效解决了片烟条码磨损这一技术难题。

3.5 系统设计与实现

根据原烟批次管理业务蓝图,确定采用J2EE软件体系架构进行系统设计与开发[6]。在系统架构设计方面,采用MQ与PI 多异步结合收集来自ERP、质检等多个系统的大量数据;采用先进成熟的DB2数据库与开发套件和多层技术,使得系统稳定并易于扩展。在数据处理方面,采用先进“大数据”处理技术,选用PureQuery、PureXML、表分区、业务分区处理海量数据的技术、实现了一个先进数据体系,满足大量片烟条码数据上载的需要。同时,根据批次管理系统部署要求,开发了手持设备应用程序和条码打印程序,并在各个复烤厂配备条形码打印机和手持设备。从而有效地将条码打印机、手持设备和批次管理系统结合应用起来,用户在复烤厂生产现场通过网页的形式即可方便的操作批次管理系统。

4 业务效果分析

原烟批次管理系统上线后,浙江中烟原烟复烤加工对应的25家合作复烤厂进行了全面应用,业务范围包括原烟接收、挑选和打叶复烤等。与批次管理实施前相比,主要达成以下效果:

1)提高原烟采购过程精细化管理水平

原烟和片烟由以前的物料为管理单元分别细化到2000担左右和最小包装单元“箱”。在原烟采购和打叶复烤加工过程中,以批次为主线,分批堆放,分批挑选,分批投料,片烟下线贴码和扫码,各业务发生时及时按单按业务处理,实物管理的时效性进一步增强。

2)原烟全过程质量跟踪与追溯

通过对原烟接收、挑选、打叶复烤等各个环节批次信息的记录与关联,完全掌握片烟最小包装单元生产以及储运过程中的质量信息状况,对于问题片烟的产生能够作出较为清晰的判断,能在系统中根据问题片烟批次条码号最终追溯到接收原烟批次。

3)复烤加工投料批次防差错校验

打叶复烤投料过程中,通过选后原烟批次校验,由以前的事后检查转变为事中控制,可以避免在打叶复烤加工过程中投入使用的原烟等级跟打叶配方所规定的原烟等级不符,确保投入使用的等级和重量是符合配方规定、准确无误的。同时,系统中支持按照指定批次进行投料操作,为以后进一步提升奠定基础。

4)原烟批次数据统计对比分析

在对原烟接收、挑选、复烤加工过程数据的全面记录的基础上,可以将原烟采购各环节的多种统计信息数据进行多维度对比分析。

5 结论

浙江中烟原烟批次管理是监管原烟采购供应链各环节的有效手段,它响应了2013年1月10日中国政府在日内瓦世界卫生组织总部代表签署的《消除烟草制品非法贸易议定书》中跟踪与追溯的要求。通过原烟接收、挑选和打叶复烤片烟下线各个阶段的批次划分管理,实现了业务流程数字化,原烟选后选前有关联,打叶复烤产出对原烟投入可追溯,各环节实物时效性管理大大增强,对企业烟叶原料保障上水平具有重要意义。

[1]杨小平. 烟叶库存信息系统设计研究[J].烟草科技,1997(3):22-28.

[2] 王骏,彭黔荣,石炎福,等. 烟叶品质数据管理系统的开发[J].烟草科技,2004(7):17-20.

[3]许小双.浙江中烟烟叶价值链管理应用深度探析[J]. 中国科技财富,2011(2): 8-9.

[4]金钊,金剑.烟叶分级投料管理系统开发[J]. 中国烟草学报,2010(5):30-34.

[5]吴亮,周宏,张兵.基于RFID 技术的烟叶物流管理信息系统设计与实现[J].烟草科技,2011(9):30-33.

[6]杨少波.J2EE Web核心技术:Web组件与框架开发技术[M]. 清华大学出版社,2011-01-01.