甘油钠催化大豆油甘油解制备单甘酯的研究

张 震 汪 勇 蔡子哲 王尔佩 邹 玲

(暨南大学食品科学与工程系,广州 510632)

不饱和脂肪酸单甘酯由于以天然植物油为原料,熔点低等优势,在食品和化妆品领域的应用不断扩大[1-2]。脂肪酸单甘酯的合成方式一般采用化学法和酶催化两种,酶法催化虽然反应条件温和[3],但由于催化剂昂贵,现仍处于中试阶段,无法大规模生产。化学法主要包括直接酯化法、甘油解及油脂部分水解法等[4-7],而甘油解是已经工业化的方法,一般采用氢氧化钠、氢氧化钾或者氢氧化钙作为催化剂,一次反应得到的单甘酯质量分数为30%~45%,转化率较低。甘油钠是一种新型的碱性催化剂,可以催化多种化学反应,只需通过甘油与氢氧化钠减压脱水制作,碱性更强[8-9],具有下列明显的优点:①加快反应速率;②降低反应温度;③产品收率高;④合成操作简便,降低了温度压力等,对设备要求强度低,操作也较简单[10]。

大豆油是中国主要食用油来源,来源广同时价格相对较低。中国是大豆的原产国,素有“大豆王国”的美誉[11]。2010年食用植物油产量以大豆、菜籽油、棕榈油和花生油为主,4个品种产量达1 984.8万t,占食用植物油实际总产量的88.5%,其中大豆油产量为1 160.2万t,占总产量的51.7%[12]。本研究主要采用新型碱性催化剂甘油钠催化大豆油和甘油酯交换制备不饱和脂肪酸单甘酯。粗产品单甘酯经过两级分子蒸馏得到高纯度不饱和脂肪酸单甘酯。

1 材料与方法

1.1 材料与仪器

一级大豆油:中粮新沙粮油工业(东莞)有限公司;甘油钠:自制;甘油(AR)、磷酸(AR)、无水乙醇(AR)、石油醚(AR)、丙酮(AR):天津市富宇精细化工有限公司。

PL602-S电子天平:上海沪粤明科学仪器有限公司;HR120型分析天平:广州靓恒科学仪器有限公司;DF-101S磁力恒温油浴锅带搅拌、SHZ-DⅢ型循环水真空泵:巩义市予华仪器有限责任公司;MD-分子蒸馏设备:广州市汉维公司;7820A气相色谱仪:美国安捷伦公司;MSAL XD-2型X射线衍射仪:北京普析通用仪器有限责任公司;EQVINOX-55型红外色谱仪:美国Bruker公司。

1.2 试验方法

1.2.1 甘油钠催化剂的制备

称取16.0 g氢氧化钠、溶于20.0 g水中配制成氢氧化钠溶液,加入36.8 g甘油,混合均匀后,130℃油浴锅中保温磁力搅拌,300 Pa真空脱水反应1 h,即得到固体的甘油钠,备用。

1.2.2 甘油钠催化剂的性能表征

X-射线衍射(X-RD)表征采用CuKa辐射源λ=0.154 18 nm,在管电压36 kV,管电流20 mA的工作条件下扫描,扫描范围为10~65°。

红外光谱采用KBr压片法,扫描范围为400~4 000 cm-1扫描甘油钠催化剂,分辨率为1 cm-1,扫描次数32。

1.2.3 大豆油脂肪酸组成分析

大豆油甲酯化方法参照GB/T 17377—1998。

气相色谱条件为:DB-WAX型毛细管柱(10 m×0.250 mm×0.1 um),进样量:0.2μL,恒压:30 Psi,离子火焰检测器温度:240℃;升温程序:80℃,100℃/min升温至220℃,60℃/min升温至240℃,分流比 100:1,载气:氮气。

1.2.4 气相色谱法分析单甘酯含量

气相分析:取上层油样50.0 mg,用丙酮定容至5.0 mL,超声波溶解后,用气相色谱法分析反应成分组成,色谱条件为:DB-1ht型毛细管柱(15 m×0.250 mm×0.1 um),进样量:0.5 uL,气化温度:220℃;离子火焰检测器温度:380℃;升温程序:50℃,50℃/min升温至100℃,50℃/min升温至220℃,15℃/min升温至290℃,40℃/min升温至330℃,20℃/min升温至380℃,分流比20∶1,载气:氮气。

单甘酯质量分数=单甘酯的峰面积/总峰面积×100%。

1.2.5 甘油钠相转移催化剂单因素试验

研究反应时间(0.5、1.0、1.5、2.0、2.5 h),反应温度(145、160、175、190、205℃),催化剂添加量(油重0.8%、1.6%、2.4%、3.2%、4%)及底物物质的量比(大豆油和甘油,1∶2、1∶3、1∶4、1∶5、1∶6)对单甘酯含量的影响,确定甘油钠反应的适合条件。

称取大豆油50.0 g和一定物质的量比的甘油置于250 mL烧瓶中,加入催化剂通过恒温油浴锅控制反应温度,采用磁力搅拌器搅拌(转速3 000 r/min),反应在水环泵抽真空条件(绝对压力=5 000 Pa)下进行。反应时间结束后冷却反应液,将反应液用磷酸进行中和反应,中和时间15 min。然后静置分层,时间30 min,上层液是粗单甘酯,下层液是甘油和磷酸盐,取上层样品进行气相色谱分析。

1.2.6 不饱和脂肪酸单甘酯的分离纯化

采用二级分子蒸馏法分离纯化单甘酯产品,Ⅰ级分子蒸馏除去游离脂肪酸和甘油,Ⅱ级分子蒸馏分离单甘酯,得到高纯度产品。

Ⅰ级分子蒸馏条件:称取粗单甘酯样品约50.0 g加入到分子蒸馏进料罐中,在80℃下脱水、脱气至体系压力为30 Pa,调节热油温度到140℃,在真空度0.1 Pa,膜速率300 r/min下,粗单酯样品经分子蒸馏得到轻相脂肪酸,重相为甘油酯。

Ⅱ级分子蒸馏条件:称取Ⅰ级分子蒸馏的重相样品约40.0 g加入到分子蒸馏进料罐中,在80℃下脱水、脱气至体系压力为30 Pa,调节热油温度到190℃,在真空度0.1 Pa,膜速率300 r/min下,重相样品经分子蒸馏得到轻相高纯度单甘酯,重相为二酰甘油和三酰甘油,对两相样品进行气相色谱分析。

2 结果与讨论

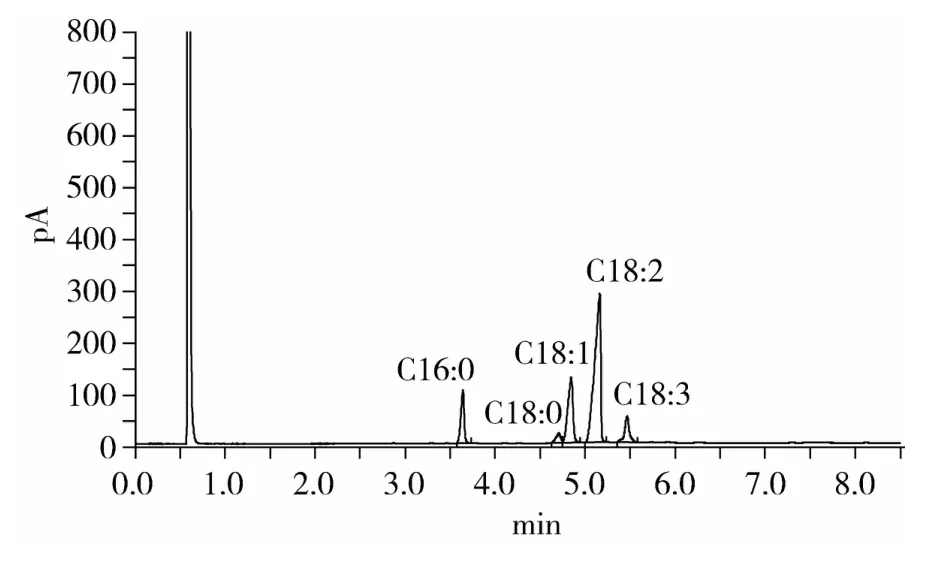

2.1 大豆油脂肪酸组成

大豆油脂肪酸组成气相分析图谱见图1,各脂肪酸含量见表1。从表1中可以看出大豆油脂肪酸主要为亚油酸(57.38%)和油酸(20.88%),饱和脂肪酸有棕榈酸和硬脂酸。

图1 大豆油脂肪酸组成气相谱图

表1 大豆油中不同脂肪酸的含量

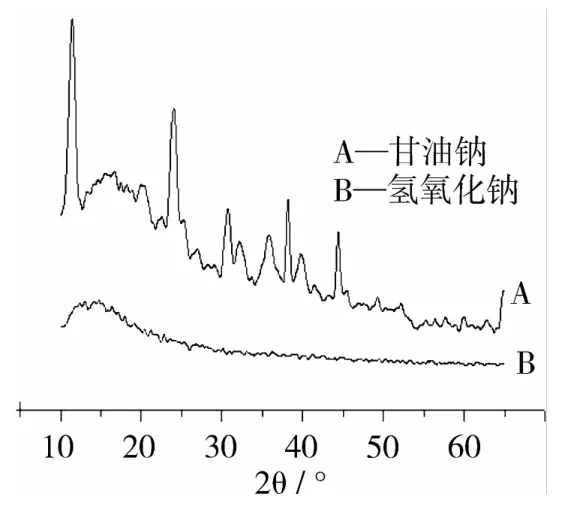

2.2 甘油钠的表征

催化剂甘油钠与氢氧化钠X-RD的比较,如图2所示。从催化剂的X-RD图谱可看出,随着衍射角的变化,甘油钠比氢氧化钠呈现出一系列衍射峰。其中,甘油钠在11.29°和23.51°处有较强特征峰出现,说明在甘油钠的制备过程中,甘油和氢氧化钠发生相互作用形成新的物质(甘油钠),并在X-RD图谱中出现了新的晶相。

图2 X射线衍射图(X-RD)

甘油钠与氢氧化钠的红外图谱比较见图3,可以看出,甘油钠相比氢氧化钠的红外光谱显示在3 400 cm-1具有更多强而宽的羟基吸收峰,是甘油钠羟基的特征峰。进一步说明新型催化剂甘油钠制备成功。

图3 甘油钠和氢氧化钠的红外谱图

2.3 甘油钠催化酯交换试验

反应时间对单甘酯质量分数的影响见图4,甘油钠反应时间对单甘酯质量分数有一定影响,在反应时间2 h时单甘酯质量分数达到最高(50.6%),但随着时间延长单甘酯质量分数变化较为缓慢。

图4 反应时间对单甘酯质量分数的影响

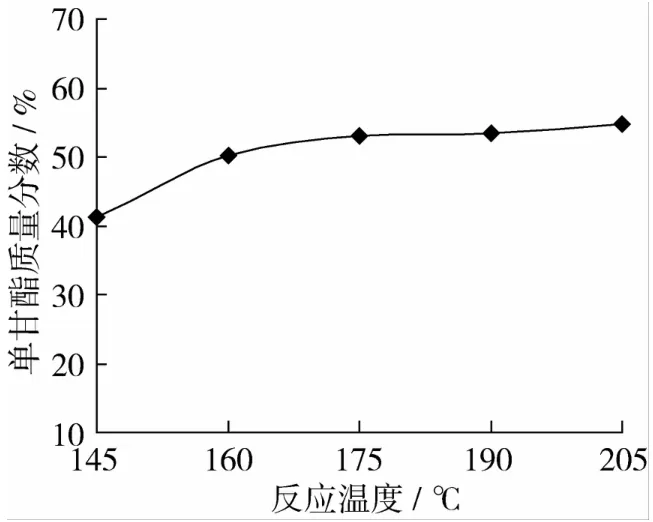

反应温度对单甘酯质量分数的影响见图5,可知,在反应温度为175℃时质量分数已达到53.1%,随着温度上升,产率上升缓慢。我们比较了在反应温度175℃时,添加相同的物质的量浓度的甘油钠和氢氧化钠[甘油钠添加量为(油重)0.8%,氢氧化钠添加量为(油重)0.28%]催化剂时,甘油钠催化单甘酯质量分数为34.0%,而等物质的量的氢氧化钠催化,反应则不进行。可见相同物质的量的甘油钠催化活性明显高于氢氧化钠。若以氢氧化钠为催化剂,需在底物物质的量比为1∶4,反应温度为210℃,反应时间为4 h,催化剂添加量油重的0.9%(相当于2.57%甘油钠的物质的量)的反应条件下才能使单甘酯质量分数达到51.5%。可见,甘油钠能明显降低反应温度(大约30~40℃),缩短反应的时间。

图5 反应温度对单甘酯质量分数的影响

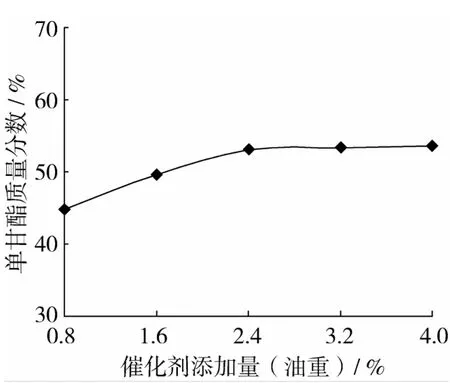

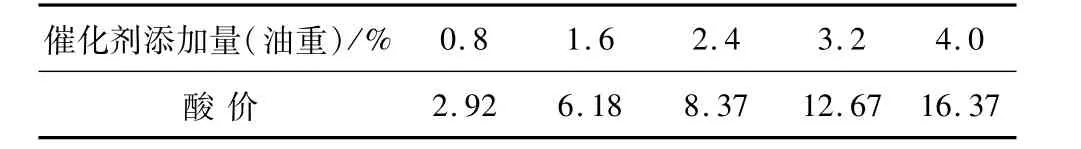

催化剂添加量对单甘酯质量分数的影响见图6,在催化剂添加量(油重)2.4%以后,得率增长缓慢。而且发现催化剂添加量对粗单甘酯的酸价的影响呈线性关系(表2),随着催化剂添加量的增加,产物的酸价会随着升高,所以在考虑尽量降低产品酸价的基础上,将催化剂添加量定为(油重)2.4%。

图6 甘油钠的添加量对单甘酯质量分数的影响

表2 甘油钠催化剂添加量对产品酸价的影响

底物物质的量比对单甘酯质量分数的影响见图7,反应产物中单甘酯的质量分数随着底物物质的量比(大豆油∶甘油)的升高而升高,在1∶4后有所降低,原因是过多的甘油稀释了催化剂在总反应体系中的浓度,综合考虑到单甘酯质量分数与甘油添加量对反应终产物后续处理的影响,底物最适宜物质的量比约为1∶4。

根据选定的反应条件,在反应时间为2 h,反应温度175℃,甘油钠添加量为(油重)2.4%,大豆油与甘油物质的量比为1∶4的条件下反应,单甘酯质量分数约为53.1%。

图7 底物物质的量比对单甘酯质量分数的影响

2.4 分子蒸馏纯化单甘酯

对选定条件得到的粗单甘酯进行分子蒸馏,先脱气脱水,用140℃进行Ⅰ级分子蒸馏以脱除甘油和脂肪酸[13-14],再用较高190℃系列温度进行Ⅱ级分子蒸馏以除去二酰甘油和三酰甘油[14]。

分子蒸馏前后样品气相谱图见图8,分子蒸馏前后甘油酯含量的变化见表3,可以看出分子蒸馏前的粗单甘酯中含有部分的二酰甘油和三酰甘油。通过二级分子蒸馏后,可以看出单甘酯明显得到分离纯化,得到的单甘酯产品纯度达到93.0%,单甘酯回收率为96.8%。

图8 分子蒸馏前后样品气相谱图

表3 分子蒸馏前后甘油酯含量的变化/%

3 结论

3.1 制备了新型固体碱甘油钠催化剂,通过X-RD和红外表征了甘油钠催化剂的特性。

3.2 以粗单甘酯中单甘酯含量为指标,通过单因素试验,选定较适合的反应条件为:反应温度175℃,反应时间2 h,甘油钠添加量(油重)2.4%,底物物质的量比(大豆油和甘油)1∶4,粗单甘酯中单甘酯的质量分数为53.1%,和传统的氢氧化钠催化相比,反应温度显著降低。

3.3 通过二级分子蒸馏分离纯化单甘酯,Ⅰ级分子蒸馏以140℃脱除甘油和脂肪酸,Ⅱ级分子蒸馏以190℃温度进行除去二酰甘油和三酰甘油,得到单酯质量分数可以高达93.0%,单甘酯回收率为96.8%。

[1]胡隼,万鹏,王芳,等.脂肪酶催化大豆色拉油甘油解合成单甘酯[J].中国粮油学报,2007(3):80-84

[2]刘书来,毕艳兰,杨天奎.单甘酯合成及其应用[J].粮食与油脂,2011(11):30-31

[3]龚旭,谷克仁.超临界CO2中脂肪酶催化甘油解制备单甘酯的研究进展[J].中国油脂,2011,36(5):12-16

[4]孔明,杨博,姚汝华,等.脂肪酶催化合成单甘酯的研究进展[J].中国油脂,2003,28(7):11-14

[5]Sun Y Y,Ma SQ,Du Y C,et al.Solvent-free preparation of nanosized sulfated zirconia with brosted acidic sites from a simple calcination[J].Physical Chemistry,2005,109:2567-2572

[6]Garcia CM,Teixeira S,Marciniuk L L,et al.Transesterification of soybean oil catalyzed by sulfated zirconia[J].Bioresource Technology,2008,99:6608-6613

[7]Linsen L.How is chemical interesterification initiated:Nucleophilic substitution orα-Proton abstraction[J].JAOCS,2004,81:331-337

[8]Martin J R,Neil D W.Methods for preparation and use of strong base catalysts:US,20090137829[P].2008-05-07

[9]Gabriele S,Jianheng S,Martin R,et al.Poly[u-2,3-dihydroxypropan-1-olato-sodium][J].Acta Cryst.,2010,66:634-635

[10]冯鸣华,赵力,梁逊.聚合物固载的聚乙二醇季铵盐型相转移催化剂的合成、表征及相转移催化作用[J]离子交换与吸附,1996,12(3):230-237

[11]谢培秀.中国的粮食安全与农业可持续发展[J].中国软科学,2000(2):12-17

[12]王瑞元.我国食用植物油加工业的基本情况和在“十二五”期间应关注的一些问题[J].中国油脂,2011,36(11):18-22

[13]Kawala Z,Dakiniewicz P.Influence of evaporation space geometry on rate of distillation in high-vacuum evaporator[J].Separation Science and Technology,2002,37(8):1877-1895

[14]Cvengros J,Mikov M,Lutisan J.Modelling of fractionation in a molecular evaporator with divided condenser[J].Chemical Engineering and Processing,2000,39(3):191-199.