高精度孔距加工保障技术

林树海,赵建华,李玉芬,陈正祥

(沈机集团昆明机床股份有限公司,云南昆明650203)

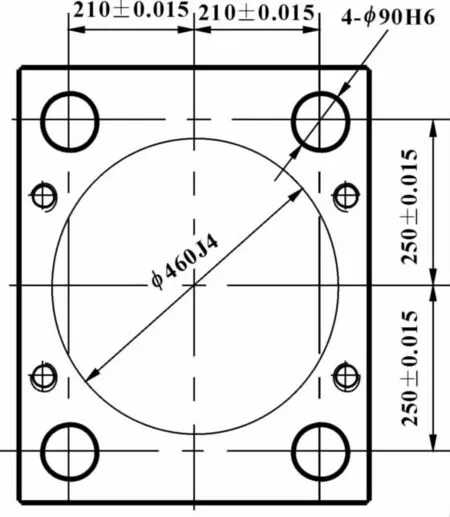

滑枕是落地铣镗床的关键零部件之一,滑枕端面上有4 个用来安装功能附件(如垂直铣头、万能铣头、伸长铣头、增速铣头、平旋盘等)的孔(见图1),这4 个孔中装上夹紧机构后可以实现各种功能附件的自动更换,故能提高落地铣镗床的加工效率和自动化率。安装孔的位置尺寸精度直接关系到多个功能附件在同一台主机上自动更换的可行性及功能附件的安装精度,进而关系到功能附件的加工精度,所以安装孔的位置尺寸公差要求较高,相对于主轴中心在±0.015 mm 内。大、重型落地铣镗床的滑枕由于体积较大、质量较大,不能在高精度的坐标镗床或卧式加工中心上加工,只能在大、重型刨台式铣镗床或落地式铣镗床上加工,依靠机床自身定位精度及重复定位精度来保证安装孔的位置尺寸精度,但大、重型机床的定位精度很难满足这么高的位置尺寸精度,加工出来的零件经常超差,有时会超差到0.05 mm。为了解决这个问题,通过分析和试验,结合公司实际设备情况,设计出一种高精度孔距校正定位夹具,把该夹具应用在大、重型落地铣镗床上,解决了功能附件安装孔位置尺寸精度要求较高的难题。

图1 滑枕端面示意图

1 安装孔位置尺寸技术要求及加工方法

图1 中,4- φ90H6 mm 孔为滑枕前端面用来安装功能附件的孔,相对于主轴孔φ460J4 mm 的位置尺寸公差为±0.015 mm。安装孔的精镗在落地镗上进行,在精镗前,滑枕4 个大面须经过磨削,保证4个面相互平行垂直公差在0.015 mm 内,粗糙度为Ra1.6 μm,然后进行孔系的精加工。在精镗工序,先精镗φ460J4 mm 主轴孔,再依次精镗4- φ90H6 mm 安装孔[1]。

2 夹具的结构和原理

根据安装孔的技术要求和加工条件,不采用传统的使用支撑镗杆式镗夹具的加工方式(此类镗夹具结构复杂、体积较大、成本较高),而采用校正定位夹具的加工方式,因为校正定位夹具结构小巧,质量轻,成本低,而且可在落地式铣镗床或者刨台式铣镗床上很方便地使用。

2.1 夹具的结构

校正定位夹具结构如图2所示,由定位板1、定位销2、定位套3、紧固螺钉4、隔套5、吊挂螺钉6、安装螺钉7 组成。定位板1 和定位套3 之间采用小过盈配合,并通过定位销2 和紧固螺钉4 可靠地连接在一起;吊挂螺钉6 供加工、装配、安装夹具时吊挂使用。夹具通过定位凸台外圆与滑枕主轴孔配合;通过校正夹具顶面与滑枕顶面平行的方式来调整夹具的角度;待加工安装孔的位置通过校正夹具上的工艺孔来确定,4 个工艺校正孔比安装孔稍大,以方便校正工艺孔后不用拆下夹具直接进行安装孔的加工。由于夹具相对滑枕来说,质量较轻、尺寸较小,可在高精度的坐标镗床上加工,从而可以得到较高的精度。为了降低夹具制造难度和提高夹具与滑枕主轴孔的定位精度,配合的定位凸台采用分级尺寸,左右两端设计为两种公差的尺寸,可根据主轴孔实测尺寸来确定选用定位凸台1 或者定位凸台2,确保配合间隙在0.01 mm 内,同时设计两个定位基准面,与定位凸台配合使用(定位基准面1 配合定位凸台1,定位基准面2配合定位凸台2);夹具校正后,通过安装螺钉7 把夹具固定到滑枕上。为了提高夹具使用寿命,校正孔用经过热处理的隔套5 以提高耐磨性,左右定位凸台也经过热处理以提高耐磨性[2-6]。

图2 夹具简图

2.2 夹具的原理

定位:由定位基准面、定位凸台外圆柱面、夹具顶面定位,即定位基准面限定3 个自由度(主轴孔轴线方向移动、绕横向轴转动、绕垂直轴转动),定位凸台外圆柱面限定2 个自由度(沿横向移动、沿垂直方向移动);第6 个自由度即围绕主轴孔轴线的转动由人工校正夹具顶面的方法来限定[4]。其中夹具顶面为一特殊定位面,它不直接定位,而是由人工校正的方式来实现定位。

该夹具的特点是“校正”:一是夹具围绕主轴孔轴线的转动自由度由人工校正夹具顶面的方法来限定,这样可以克服零件外形尺寸公差较大、不便做定位基准的困难;二是机床主轴的加工位置(坐标)由人工校正夹具上的工艺孔来确定,这样可以提高加工的定位精度[5]。采用“校正”的定位方法可使夹具结构大大简化,工艺性较好,又能够降低制造难度和制造成本。

夹紧:夹具装上并校正后,通过安装螺钉7 把夹具紧固到滑枕端面上。

3 定位误差分析

根据夹具使用要求:定位套与主轴孔的配合间隙控制在0.01 mm 内,夹具顶面与滑枕顶面横向平行校正在0.005 mm 内,工艺孔与机床主轴中心同轴校正在0.005 mm 内。

由以上已知条件,夹具定位误差分析如下[7-8]:

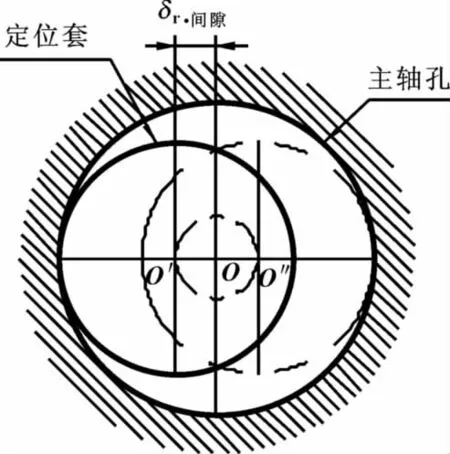

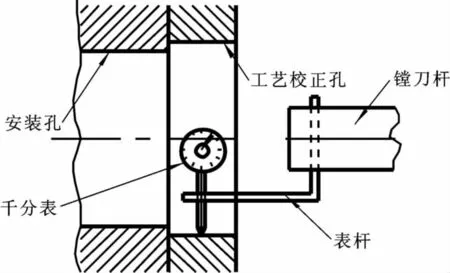

(1)由定位套配合间隙产生的夹具径向定位误差为:δr·间隙=0.01/2 =0.005 mm(如图3所示)。

图3 夹具定位套定位误差

由此产生的校正孔在水平方向的定位误差δW·间隙和在垂直方向的定位误差δH·间隙分别为:

δW·间隙=0.01/2 =0.005 mm δH·间隙=0.01/2 =0.005 mm(注:直径上的间隙为0.01 mm)

(2)由夹具设计和制造产生的校正孔在水平方向的定位误差δW·设计和在垂直方向的定位误差δH·设计分别为:

δW·设计=0.003 mmδH·设计=0.003 mm(注:夹具设计的位置公差为±0.003 mm)

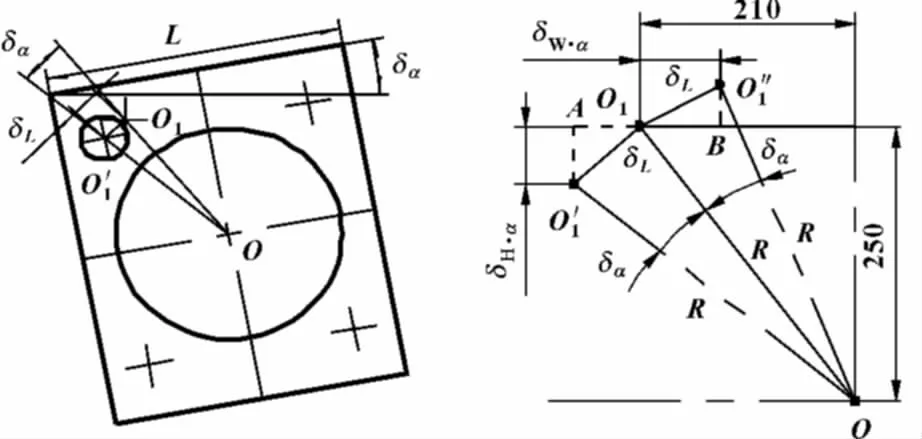

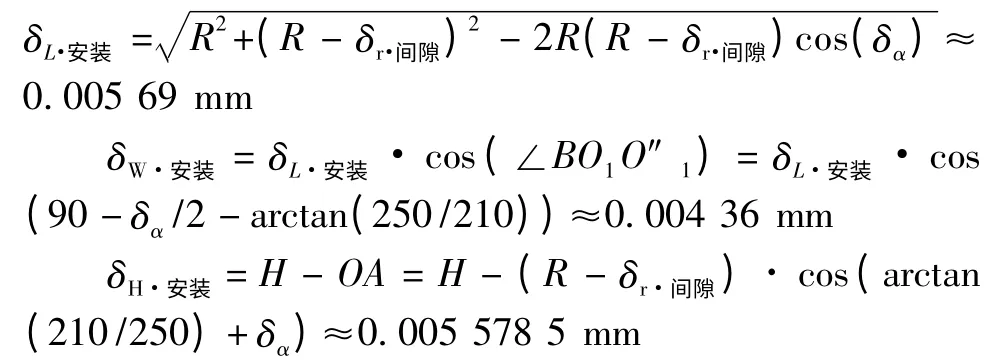

(3)由校正夹具顶面与滑枕顶面横向平行产生的角度定位误差δα和线性位置误差δL,如图4所示。

图4 校正夹具顶面时的误差

角度定位误差:δα= arctan(0.005/L)=arctan(0.005/600)≈4.77 ×10-4(注:L 为夹具宽度600 mm)

由此产生的水平方向的定位误差δW·α和垂直方向的定位误差δH·α(由作图知:在夹具顺时针旋转时得到最大水平方向的定位误差δW·α,在夹具逆时针旋转时得到最大垂直方向的定位误差δH·α)分别为:

δW·α=δL· cos(∠BO1O ″1)=δL·cos(90-δα-arctan(250/210))≈0.002 08 mm

δH·α=H- OA = H- R·cos(arctan(210/250)+δα)≈0.001 75 mm

(4)夹具安装时定位套的间隙及夹具旋转产生的工艺校正孔位置综合误差δW·安装、δH·安装如图5所示(既有定位套的间隙误差,又有角度误差):

图5 夹具安装误差分析图

(5)夹具的安装误差和夹具设计制造共同产生的综合误差分别为:

δW·夹= δW·安装+ δW·设计= 0.004 36 + 0.003 =0.007 36 mm

δH·夹= δH·安装+ δH·设计= 0.005 578 5 + 0.003 =0.008 58 mm

(6)校正机床主轴中心与工艺孔同心产生的定位误差为:

δr·校=0.005/2 =0.002 5 mm

因此:δW·校=0.002 5 mmδH·校=0.002 5 mm

(7)由夹具综合误差和工艺孔校正误差共同产生的加工理论误差δW·加、δH·加分别为:

δW·加= δW·夹+ δW·校= 0.007 36 + 0.002 5 =0.009 86≈0.01 mm

δH·加= δH·夹+ δH·校= 0.008 58 + 0.002 5 =0.011 06≈0.01 mm

由以上计算结果得出:夹具安装误差(δW·安装,δH·安装)和综合定位误差(δW·夹,δH·夹)及加工理论误差(δW·加,δH·加)均小于设计要求允差±0.015 mm,该夹具能够满足设计及工艺要求。

以上各指示图中,点O 为滑枕主轴孔理论中心,O'为夹具定位套实际定位中心,点O1为一个安装孔的理论中心,点O1'及O1″为点O1对应的工艺校正孔实际定位中心。

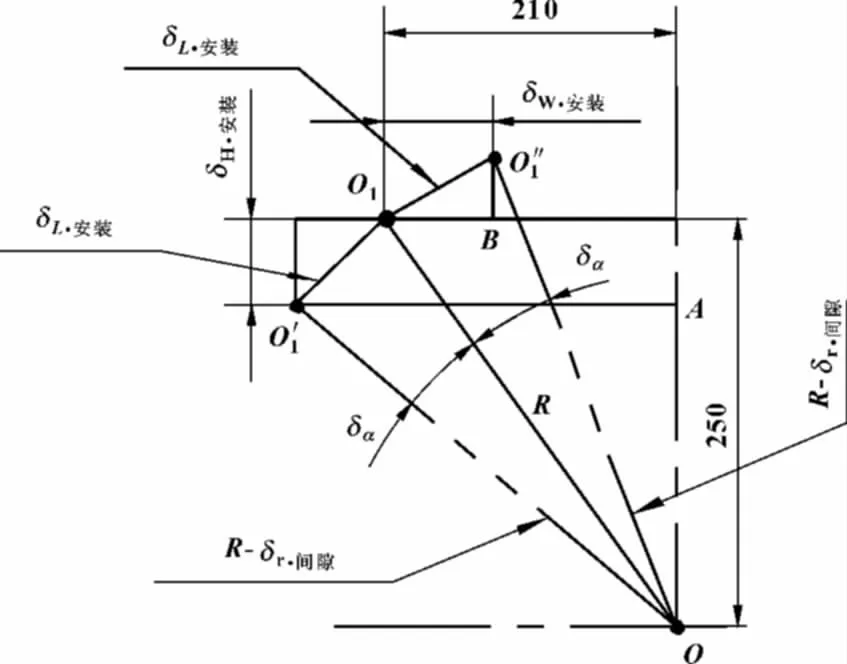

4 夹具的使用方法

先把滑枕校正、装夹牢固在机床上,然后安装夹具。安装夹具时,先根据主轴孔的实测尺寸偏差,选取合适的定位凸台和定位基准面(如选择定位凸台1和定位基准面1),确保配合间隙在0.01 mm 内;将选取的定位凸台1 装入滑枕主轴孔,靠紧定位基准面1,装上安装螺钉(轻压),用千分表校正夹具顶面与滑枕顶面横向平行在0.005 mm 内,然后上紧安装螺钉,再复校夹具顶面与滑枕顶面横向平行确保在0.005 mm 内(如图6所示)。夹具安装好后,校正并加工安装孔,方法是:用千分表校正机床主轴中心与夹具上的一个工艺校正孔同心在0.005 mm 内(如图7所示),精镗此工艺校正孔处的安装孔至图纸要求,然后再用同样的方法校正及加工其余3 个安装孔。

图6 夹具安装示意图

图7 工艺孔校正示意图

5 结束语

孔距校正定位夹具先后应用在公司落地式铣镗床、刨台式铣镗床、龙门式镗铣床滑枕前端面的功能附件安装孔的加工上,实际使用结果证明:该夹具保证了安装孔的高位置尺寸精度要求,提高了功能附件自动更换的可靠性,保证了功能附件的加工精度,提高了机床的自动化程度、加工效率和销售附加值,为公司带来了良好的经济和社会效益。

对于类似孔距精度较高零件的孔加工,除了采用高精度机床加工外,可以通过设计简单的工装夹具在普通机床上加工,以降低加工成本和提高设备利用率。采用结构简单、成本较低的方案有效地解决问题也是工程技术人员一贯追求的目标。

【1】黄天铭.机械制造工艺学[M].重庆:重庆大学出版社,1988.

【2】东北重型机械学院,洛阳工学院,第一汽车制造厂职工大学.机床夹具设计手册[M].2 版.上海:上海科学技术出版社,1988.

【3】王伯平.互换性与测量技术基础[M].北京:机械工业出版社,2006.

【4】王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,1996.

【5】上海柴油机厂工艺设备研究所.金属切削机床夹具设计手册[M].北京:机械工业出版社,1984.

【6】徐灏主编.机械设计手册(第1 卷)[M].北京:机械工业出版社,1991.

【7】郑玉华,林跃.用定位误差尺寸链解算定位误差的方法[J].机械设计与制造,1998(4):36-37.

【8】李永祥.定位误差的尺寸链解法探讨[J].机械设计与制造,2005(7):37-38.