脆性金属材料的数控车削技术

张立君,张树军,刘悦,刘春城,张国斌

(东北大学工程训练中心,辽宁沈阳110004)

脆性金属材料具有流动性较好、容易成形等特点,适合铸造形状复杂的毛坯,在机械制造中应用较多。除难加工铸铁外,其他材料的硬度、塑性相对较低,均具有良好的切削加工性。随着更多的脆性金属材料在数控机床上加工,由于这些材料的力学和切削特点,在加工时,容易出现一些问题:(1)由于切屑呈崩碎状,使用冷却液会造成冷却泵喷管堵塞,并使切屑黏附在机床的运动部件上;(2)由于不便使用冷却液,以较高的速度车削时,产生的切削热会影响机床—工件—刀具。机床热变形,影响机床精度;工件热变形,使精加工的尺寸超差,在加工刚性差的工件时,使工件产生弯曲、振动,影响其圆柱度和表面粗糙度,严重时,工件会折断;切削热集中在刀刃上,加快刀具的磨损;(3)灰口铸铁外层有白口时,刀具极易磨损;(4)砂型铸造毛坯表面质量较差时,粗车时背吃刀量较难控制。且易造成装夹不牢固,粗车时工件松动,轻则影响加工精度,重则出现安全事故;(5)高速切削时,漂浮的细小切屑对机床电气设备和操作者人身健康造成危害。

随着数控机床的广泛使用和金属切削刀具的不断发展,机械加工生产方式也随之逐渐改变,从多机床、工序分散,向少机床、工序集中转变,精加工更多采用以车(铣)代磨。鉴于此,研究脆性金属材料的数控加工技术就很有必要。

1 应用案例—拉伸试件的分析

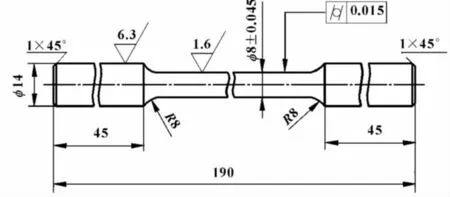

图1所示的拉伸试件,材料为HT200,毛坯采用砂型铸造,毛坯尺寸φ18 mm×450 mm。加工数量为600 件。该试件虽然形状比较简单,但拉伸部分的尺寸、形状精度及表面粗糙度要求较高,拉伸部分直径只有φ8 mm,工件刚性较差。由于毛坯是细长类,采用砂型铸造时,铸件经常出现砂眼、气孔、弯曲、白口等铸造缺陷,给数控车削带来困难。

图1 拉伸试件

2 加工存在的问题

由于该试件毛坯的铸造工艺性较差,数控车削时,出现了以下问题:(1)由于试件刚性差,刀尖车至有砂眼、气孔的位置时,易产生“扎刀”,使试件折断,损坏刀具;(2)铸造的毛坯有时尺寸大小不一,按大尺寸毛坯编程,在加工小尺寸毛坯会空走刀。按小尺寸毛坯编程,在加工大尺寸毛坯时会超出刀具、夹具所允许的切削力和夹紧力而出现打刀或试件折断的现象。也不能在毛坯尺寸改变时,修改程序,既麻烦也不稳妥;(3)毛坯表面粗糙、有粘砂或硬度过高时,会产生装夹不牢或切削力增大导致试件产生松动;(4)毛坯经常出现外硬(白口)内软,会造成粗车刀急剧磨损,使精加工余量增大,造成拉伸部分的尺寸精度以及表面粗糙度超差;精车刀磨损后,切削力增大,使拉伸部分出现尺寸、圆柱度精度超差,精车时还会出现振动,使试件的加工质量很不稳定,废品率较高。

3 脆性金属材料的数控车削内容

在数控车床上加工脆性金属材料工件,根据毛坯状态、工件的表面质量、加工时易出现的问题、工艺系统、数控加工的安全可靠性等,研究合理的数控车削技术,其技术包括以下内容:

3.1 加工工艺的制定原则

工艺方案的制定应该遵循以下原则:

(1)基准先行的原则。脆性材料的毛坯若是铸造状态,其定位基准的选择至关重要,选择粗基准时,应该选择与加工表面之间相互位置要求较高的不加工表面作为粗基准,并且要考虑快速装夹及可靠性;选择精基准时,应以保证工件的形位精度为首先考虑因素,其次需要考虑装夹的快速和可靠性。

(2)粗精加工分开的原则。对于精度较高的表面,应考虑粗加工时因夹紧力、切削热、切削力、内应力所引起工件的变形和松动问题。对于铸造毛坯或加工余量较大的工件,应该实行粗精加工分开,通过粗加工,可以及早发现毛坯内部的铸造缺陷和减少变形;如果精加工的定位基准是毛坯,为了减少定位误差以及安装找正时间,应安排一次装夹,先粗后精的加工顺序。精车时,要考虑粗加工时工件热变形对尺寸精度的影响。为了避免工件冷却后外圆尺寸变小导致工件报废、内孔尺寸变小导致需要重新加工所造成的一系列问题,首件加工时,可以根据材料的热膨胀系数,精加工时外圆尺寸适当加大,而内孔尺寸按图样尺寸加工,待其冷却至室温时,测量其尺寸变化值,后续加工以该尺寸变量确定精车的实际控制尺寸。如条件允许,可以建立数据库,以数据库的数据确定精加工的尺寸值;如果定位基准是已加工表面,可以在粗车、半精车后,重新装夹进行精加工。

(3)一次装夹的原则。在单件小批生产中,有位置精度要求的表面,为了避免多次装夹影响位置精度,应在一次装夹中完成车削加工的内容。

3.2 加工方案

根据脆性金属材料工件的结构、尺寸及形位精度、表面粗糙度、加工数量、毛坯状态,结合加工条件,综合质量、效率、成本等因素,确定合理的加工方案。以上述拉伸试件为例,可以制定3 种加工方案,

(1)采用粗车→半精车→磨削的加工方案,虽然车削难度降低,但试件两端需要钻中心孔,试件需要3 次装夹,在3 台机床上完成,试件的加工周期长,成本增加;

(2)工序分散,两次装夹,第一次装夹,进行粗车和半精车,第二次装夹,精车拉伸部分。能够合理使用机床,由于精车时切屑较少,可以使用合适的切削液,以保证拉伸部分的加工质量,提高刀具耐用度,但需要两次装夹,加工时间增长;

(3)工序集中,一次装夹,进行粗车→半精车→精车,能够减少机床的使用数量,加工效率高,但切削热使工件热变形,对刀具的耐用度和工件的尺寸、形位精度影响较大,试件的精车加工质量不稳定。

3.3 工件的装夹方法

在数控车床上加工脆性金属材料,毛坯是铸造状态时,需要选择正确的装夹方法以保证加工质量和安全,对于表面粗糙、质量较大、粗加工余量大的工件,要使用四爪卡盘装夹,并附加轴向定位装置,以防止轴向移位和松动。使用液压及气动卡盘时,其夹紧力要适当加大;毛坯尺寸长短不一,无法使用轴向限位装置时,为了避免粗加工产生轴向移位,可以使用反向走刀;利用数控机床的自身特点,使用一些指令如“M00”暂停指令,以重新夹紧或调整夹紧力;在加工细长轴类工件时,可以使用弹性活顶尖,以减少工件的热伸长对工件形位精度的影响;脆性材料硬度低,在装夹已加工表面时,易产生夹痕,可以使用软爪或开口夹套、对开夹套装夹工件;在加工轴类、套类工件时,以加工表面定位时,为了减少安装及找正时间,可以使用三爪卡盘、芯轴、两顶尖、轴向定位、专用夹具进行装夹。在两次装夹加工拉伸试件时,可以制作带有止口的软爪或开口套,不仅减少轴向定位时间,也能避免夹坏已加工表面。对于需多次装夹或工序较多的轴类工件,使用双顶尖装夹,能够保证同轴度精度,但中心孔的长度尺寸要求控制准确,否则在数控加工时,会造成工件的轴向尺寸超差,甚至出现撞刀事故。

3.4 刀具的选择

3.4.1 刀具的材料

针对脆性金属材料的切屑呈崩碎状、对刀具的冲击较大、且切削力集中在切削刃附近的情况,综合性能、价格、刀具耐用度几方面因素,宜选适合加工脆性材料的刀具。加工铸造铝合金时,不适宜选择氧化铝基陶瓷刀具材料。加工铸铁时,在数控车床的主轴转速高、功率大、机床—工件—刀具工艺系统刚性好时,首选各种陶瓷刀具材料。

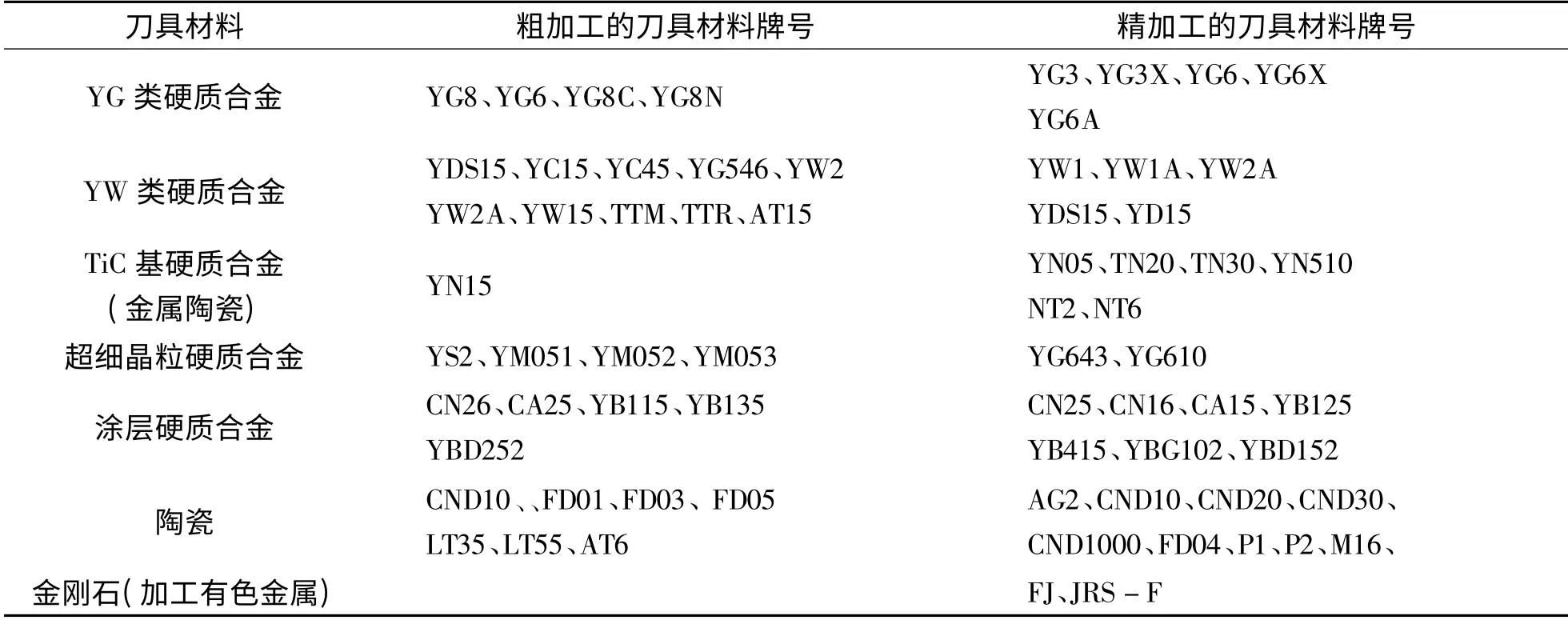

粗加工时,首先选择抗弯强度高、韧性好、同时热硬性高、耐磨性好的刀具材料,如普通硬质合金的YG 类、YW 硬质合金,条件允许,可以使用一些适合加工脆性材料的细晶粒或超细晶粒的硬质合金、涂层硬质合金、TiC(N)基硬质合金(金属陶瓷)。

精加工时,切削层很薄,相对粗加工对刀具的冲击很小,为了保证加工精度,降低表面粗糙度,在高速切削时,应该选用硬度高、耐磨性好、强度又较好的刀具材料。如条件允许,可以使用一些适合加工脆性材料的涂层硬质合金和陶瓷刀具、立方氮化硼(CBN、PCBN)。加工铸造铜合金时,可以选择所有适合加工脆性材料的刀具。机床及生产条件允许时,可以选择金刚石(PCD)刀具材料。必要时,也可以选择立方氮化硼(CBN)刀具材料。

可供选择的部分脆性金属刀具材料见表1。

表1 可用于脆性金属材料切削的部分国产刀具材料

3.4.2 刀具的结构

基于减少刀具磨损、提高刀具耐用度、保证加工精度、减少换刀时间的原则,最好选择机夹可转位车刀。条件不允许,使用焊接式刀具时,应该选择耐磨性好、强度高的的材料,以减少刀具磨损、崩刃而导致的换刀时间。

3.4.3 刀具的几何形状

刀具材料确定后,针对不同脆性金属材料的性能、工件的结构和表面质量、工艺系统(车床、工件、刀具、夹具)刚性等综合因素,选择刀具的几何形状是加工脆性材料时必须考虑的重要因素。切削脆性金属材料时,为了保护刀尖,相比塑性材料,应该选择较小的前角。切削铸造铝合金、铜合金时,要求刀具切削刃锋利,应有较大的正前角;为了保证刀头强度,粗加工时的后角要比精加工小一些;机床—工件刚性差时,为了减少切削时的振动,主偏角尽量大一些,一般选择在75° ~90°之间,甚至大于90°;机床—工件刚性好,为了提高刀头强度,延长刀具的使用寿命,可以减少主偏角;加工刚性差的工件时,为了减少刀具副后刀面与已加工表面的摩擦而引起的振动,副偏角可以加大至20° ~60°;工件刚性好时,为了增强刀头强度,刃倾角取负值,精加工时,为了防止切屑流出后划伤已加工表面,刃倾角取正值或零;使用涂层硬质合金、陶瓷、CBN 刀具时,刀片刃口一般需要强化处理,强化的主要方式有刃口倒棱、刃口倒圆和倒棱+倒圆3 种。

刀尖圆弧半径的选择一般原则是:粗加工、加工较硬材料或刀具易磨损时,工艺系统刚性好,选取较大的圆弧半径;精加工、工艺系统刚性差时,宜选取适当或较小的圆弧半径。

3.4.4 加工试件选用的刀具

该试件的尺寸细长且需要顶尖支撑,限制了刀头的结构,考虑加工数量较多,粗车刀选用耐磨性较好的YW2 材料,用焊接式螺纹车刀刃磨成形,刀头的主偏角Kr=75°,副偏角K'r=45°,前角γ =5°,后角α=8°,λS=0,在保持刀具锋利、减少径向切削力的基础上,能够保证刀具的耐用度。

选用机夹可转位精车刀,刀片夹固采用压孔式,刀片材料为金属陶瓷,牌号为YN05,刀片为V 形,前角γ=5°,后角αo=10°,λS=0,刀尖角εr=35°,该刀尖带有rε=0.5 mm 的圆弧修光刃。精车时,使加工表面稳定达到Ra0.8 ~0.4 μm。

切断刀选用YG8 焊接式车刀。

3.5 切削用量的选择

脆性材料的切削速度要比塑性材料适度降低。粗加工、工件刚性好时,应该选择较大的背吃刀量和进给量,相对精加工,切削速度要选取较低值;工件刚性差时,为了减少工件变形,背吃刀量和进给量应适当减小,为了提高效率,切削速度可以适当提高。

3.6 编程技巧的应用

利用数控车床的编程技巧、指令解决常规技术难以解决的问题。对于毛坯余量变化不大的工件,可以按轮廓连续走刀,以减少空走刀时间。如果毛坯与工件形状相似,可以使用G73 仿形循环指令编程,以减少走刀路线和编程内容,同时使刀具切削时的切削层变化很小,以减少变化的切削力对工件的影响,并能提高刀具耐用度和加工效率;使用“/”跳步指令解决铸造毛坯尺寸大小不一时,反复修改粗车程序的问题;使用“M00”暂停指令进行尺寸检查、调整夹紧力;使用一台数控车床成批生产时,还可以使用“M00”暂停指令进行程序暂停,卸下粗加工后温度较高的留有精加工余量的工件,重新装夹已冷却至室温的工件进行精加工,以保证加工精度、减少等待时间。

3.7 加装吸尘装置

数控车床虽然有半封闭、全封闭的防护罩,但在成批量高速加工脆性金属材料时,细小的切屑仍会四处飞扬,对设备的绝缘和操作者的健康影响甚大,可以加装吸尘装置,以吸尘口对准切削部位进行吸尘,吸尘装置不仅能够以强力吸入细小切屑和灰尘,同时也能吸走一定的切削热量,减少对机床、刀具、工件的影响。

3.8 采用先进切削技术

工艺系统(车床、工件、刀具、夹具)允许时,车削脆性金属材料,应该优先考虑使用高速切削技术和干切削技术,能够充分发挥这两类技术的特点,以满足越来越高的加工效率、加工精度和表面质量要求,以及经济性要求和生态性要求(绿色生产要求)。

4 结束语

在实际生产时,针对不同的脆性金属材料特性以及毛坯和结构情况,从加工方案、装夹方法、加工路线、刀具的材料及几何形状、切削用量、编程技巧几个方面确定适合的数控车削技术,以提高生产效率、保证加工质量,并减少刀具损耗,以充分发挥数控机床的加工优势。

【1】赵一善.机械加工工艺基础[M].天津:天津大学出版社,1993.

【2】沈永福.探讨数控加工工艺路线[J].金属加工,2011(9):87-88.

【3】黄景飞.非回转体类零件数控铣削加工分析[J].机床与液压,2010,40(22):33-35.

【4】陈云,杜齐明,黄万福.现代金属切削刀具实用技术[M].北京:化学工业出版社,2008.

【5】邓建新,赵军.数控刀具材料选用手册[M].北京:机械工业出版社,2005.

【6】张树军,刘悦.机械制造基础与实践[M].沈阳:东北大学出版社,2008.

【7】何健民.车工操作技术与窍门[M].北京:机械工业出版社,2007.

【8】张益方,诸全兴,侯慧人,等.金属切削手册[M].4 版.上海:上海科学技术出版社,2011.