基于PROFIBUS-DP的轮胎里程试验机控制系统的设计

王志刚,夏汉铸

(中山火炬职业技术学院,广东中山528436)

轮胎里程试验机是为满足轮胎和汽车工业及其相关质量监督检验机构,对轮胎进行高速、耐久性能检测而设计制造的,为轮胎生产厂家所生产轮胎的质量提供科学依据。

目前,国内针对非工程胎的检测设备较多,但是检测设备技术水平还有待提高。现在国内的里程试验机大部分来自欧、美、日等发达国家,但是价格昂贵,其控制系统也呈现出多样化的趋势。基于轮胎里程试验机的美好前景,作者针对自主研发的里程试验机对其控制系统进行了优化设计。

按照试验方法不同,轮胎里程试验机可分为高速性能试验机和耐久性能试验机;按照轮胎种类不同,可分为轿车、轻型卡车、载重货车轮胎等试验机;按照工位的数量,又可分为2 工位和4 工位试验机。

轮胎里程试验机主要以转鼓作为活动的模拟路面,采用液压伺服加载系统规定的负荷将试验轮胎压在转鼓上,在规定的试验条件和试验环境下,由转鼓驱动轮胎按规定的速度旋转,以测试轮胎的累计行驶时间和里程以及负荷、速度、半径等各项参数,来验证轮胎的各项性能指标是否达到相关标准。对轮胎生产厂家来说,该试验数据对其工艺配方改进和产品质量控制有很大的指导作用[1-2]。

转鼓电机由调速装置提供驱动电源和信号。在电机轴端连接旋转编码器,将电机速度转换成脉冲频率信号,反馈给电机调速装置,以控制电机的转速。同时,在转鼓一侧安装有高频率接近开关,用于测量转鼓的转速,通过电机编码器与转鼓接近开关的转速对比,判断皮带是否打滑,以期实现速度的稳定精确控制[3]。

每个工位的测力传感器将试验负荷转换成电信号送入控制柜中的伺服放大器,经放大和比较后,通过伺服阀控制油缸内液压油的压力,对试验轮胎的负荷实现闭环控制。

文中以四工位控制系统为例进行研究,该系统约有70 个数字量控制点和40 个模拟量控制点,属中小型控制系统。但是,由于轮胎里程试验机的数字量信号间连锁复杂,模拟量又参与设备的调节,加之设备通常距主控室较远,一旦设备出现问题,将可能导致轮胎生产质量问题无法及时查出,为轮胎行驶过程中的安全性埋下隐患,严重时可能会危及人员生命和财产安全,因此对设备的稳定性能和精确性要求极高。

1 传统集中控制方式

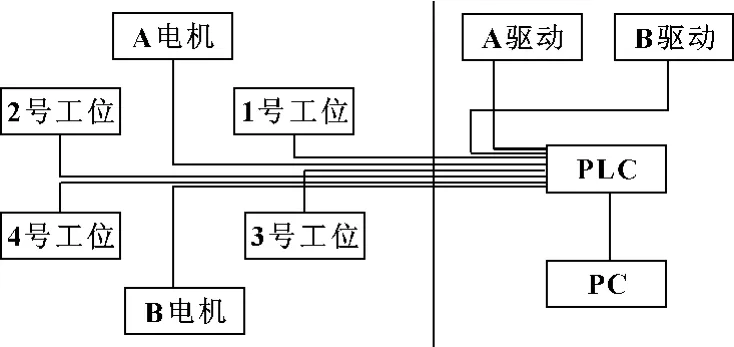

轮胎里程试验机传统的控制方式是将试验机设备上所有的控制点通过信号电缆连接到位于主控室的PLC 模块上进行集中控制,其控制架构图见图1。

传统的控制方式具有以下几种缺点[4-6]:

(1)信号互联电缆数量多,接线复杂,容易出错;

(2)施工量大,现场调试周期长;

图1 传统集中控制构架

(3)由于现场多采用大功率电机,若接地方法不合理,模拟量信号传输过程中容易受到电磁干扰,出现信号波动或异常,从而导致设备误动作,引起轮胎试验数据失真,干扰轮胎工艺和生产人员的正常判断;

(4)当设备现场离主控室较远时,其可维护性急剧下降。

基于上述原因,作者采用现场总线控制方式即可以克服传统控制方式所具有的缺点,只需要在原控制系统的基础上每个工位的电气箱内安装现场总线控制节点即可。

2 现场总线控制方式

2.1 现场总线简单介绍

现场总线是安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点、双向通信的数据总线。并且,现场总线是以单个分散的数字化、智能化的测量和控制设备作为网络节点,用数据总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。

常见的现场总线有PROFIBUS、CC-LINK、DEVICENET 等。

作者采用的PROFIBUS 的最大优点在于以稳定的国际标准EN50170 作保证,并经过实际应用验证,具有普遍性。PROFIBUS 由3 个兼容部分组成,即PROFIBUS-DP、PROFIBUS-PA 和PROFIBUS-FMS。

PROFIBUS-DP 是一种高速、低成本,专门用于设备及控制系统与分散式I/O 的高速数据通信的总成。除周期性用户数据传输外,PROFIBUS-DP 还提供智能化设备所需的非周期性通信以进行组态、诊断以及报警处理。PROFIBUS-DP 采用RS-485 双绞线、双线电缆或光缆传输,传输速率可以从9.6 kb/s 到12 Mb/s。

与传统的PLC 点对点的硬接线控制方式相比,PROFIBUS-DP 现场总线控制系统具有无可比拟的优势,具体表现在以下几个方面:

(1)具有较高的性价比。大幅度减少导线及连接附件,使原来的上百根控制电缆减少到一根总线电缆;更容易、更快捷和低成本的安装,节省工程费用。

(2)采用数字信号通讯,有效提高系统的测量和控制精度。各种开关量、模拟量信号就近转变为数字信号,避免了信号的衰减和变形。

(3)系统性能大幅提高。可靠的数据传输、快速的数据响应(快速传输1 KB 的输入数据和1 KB 的输出数据所需时间小于2 ms)以及强大的抗干扰能力。

(4)系统具有强大的故障诊断功能。诊断包括总线节点的通讯故障、电源故障以及现场装置和连接件的断路、短路故障,从而迅速发现系统的各种故障位置和状态,缩短维护时间和成本。

2.2 现场总线控制系统网络拓扑

轮胎里程试验机以CPU315-2PN/DP 为主站构架其PROFIBUS-DP 网络,其PN 接口用于连接工业控制计算机,通过TCP/IP 实现数据监控和参数设定,更有利于接入企业ERP 系统,实现企业资源的统一调度管理。

现场按照工位分为4 个从站,皆采用IM151-1 Standard 接口模块,用其连接的SM 信号模块处理来自各个工位操作面板和传感器的输入信号,以及输出到阀门等执行机构的信号。

直流驱动器位于主控室内,选择CBP2 选件板可作为DP 从站。其控制系统网络拓扑如图2所示。

图2 现场总线控制系统网络拓扑

从图2 可以看出:该方案可以甩掉繁多复杂的信号电缆,只需一根PROFIBUS 总线电缆即可完成现场信号的采集及控制,且结构简单明了,便于维护和现场施工。

2.3 PROFIBUS-DP 对6RA70 直流驱动器的控制

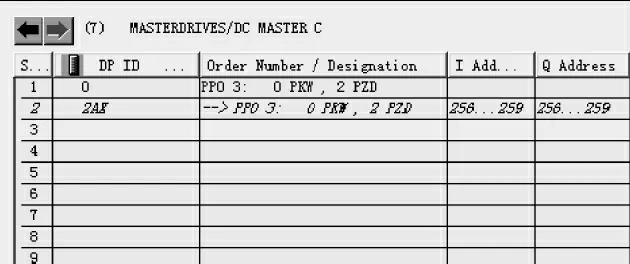

(1)在硬件组态中添加MASTERDRIVER/DC MASTER CBP2 DPV1 从站,站地址分别为7 和8,即通过CBP2 通讯板将6RA70 直流驱动装置连接到里程试验机的PROFIBUS-DP 网络中。

(2)添加通讯报文

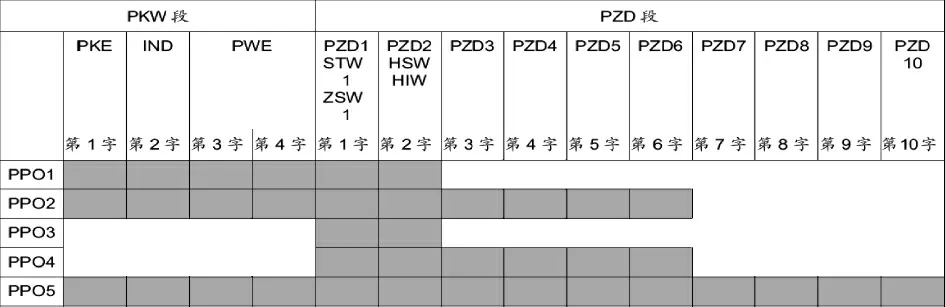

通讯报文如图3所示,为5 种PPO 型,其中,STW 为控制字、ZSW 为状态字、HSW 为主给定值、HIW 为主反馈值。作者选择最简单的PPO3:0PKW/2PZD。

图3 通讯报文

通过PPO3 报文就可以实现简单的电机启停/正反转等控制功能,修改电机运行速度,并能读取电机运行状态和实际速度。PP03 报文如图4所示。

图4 PP03 报文

组态完成的硬件配置如图5所示。

图5 组态完成后硬件配置图

(3)设置直流驱动参数(基本参数省略)

P918 =4(注意:从站地址必须与硬件组态时保持一致,这里是7 或者8)

U722 =10MS(报文监控时间)

P648 =3 001(控制字PZD1)

P644,001 =3 002(主给定PZD2)

U734,001 =32(状态字,PZD1 反馈值)

U734,002 =167(实际值带符号,PZD2 反馈值)

(4)通过控制字W#16#8C7F 和W#16#8C7E 来控制电机启停

其命令形式可以发生变化,比如按位控制。但是,停止的初始状态一定要设置,否则会出现一些总线错误。

(5)功能扩展

如需读写更多驱动器参数,如电流电压等,则可以选择其他的PPO 型,但是要实现一致性读写,需要使用SFC14(“DPRD_ DAT”)读PROFIBUS 从站(6RA70)的数据、SFC15(“DPWR_ DAT”)将数据写入PROFIBUS 从站(6RA70)。

2.4 PROFIBUS-DP 通讯诊断

可通过总线故障LED 灯的状态初步判断网络的故障情况。

如DP 主站BF 灯亮起,可能的故障原因有[7-8]:

(1)硬件故障;

(2)DP 接口故障;

(3)在多主站模式下存在不同的波特率;

(4)DP 总线发生短路等。

如DP 从站SF =闪烁+BF =闪烁+ON =亮,则表明DP 主站和接口模块之间没有数据通信,常见原因有:PROFIBUS 地址错误、组态错误或者参数错误等。

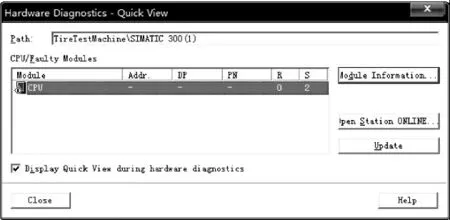

利用STEP7 专门为系统开发一套应用于轮胎里程试验机的管理系统。该系统可以实现分散采集、集中管理的人机对话方式,数据采集和信号测量准确可靠、操作方便简单[1-2]。利用清楚且已经组织好的操作屏幕完成各种操作功能。同时,还可以通过STEP7 软件读取诊断缓冲区(Diagnose Buffer)内容或者打开硬件诊断工具(Hardware Diagnostics)查看诊断信息。诊断信息的查看见图6。

图6 诊断信息的查看

但是,对于最终用户而言,以上两种故障诊断方式要求维护人员熟悉PROFIBUS 和STEP7 软件的应用,操作难度较大。德国西门子公司提供了通过调用组织块、系统功能以及标准块进行系统诊断的功能,这种方式可以有效地与HMI 设备结合,提高了故障信息的可读性。

常用的诊断功能块有FC3、SFC13、FB125、FC125,作者只对FB125 做简单介绍。

FB125 是最佳解决方案,提供下至通道的诊断功能。在FB125 内部使用了SFC13 和SFC51,在从站故障时调用FB125。在CPU 启动和复位期间,整个DP系统在FB125 中作为初始化例程被检测。诊断过程是中断驱动,如果一个诊断事件或者站故障发生,在相应的故障组织块中执行故障评估。因此,在块调用时不必输入调用条件。

通过FB125 可以获得一个详细的诊断结果,从故障站点、故障模块、故障通道,逐步明确故障的发生地点。根据故障信息,有助于找出故障原因,从而排除故障。同时数据存储区可以作为接口被其他程序读取和调用,从而提高了故障诊断的可操作性。

3 总结

实践证明,该控制方式具有自动化程度高、测试数据精确、实验数据修改方便、经济、可靠并且实用的特点。加上PROFIBUS-DP 具有可靠的数据传输、快速的数据响应、强大的抗干扰能力、完善的故障诊断功能以及丰富的可选模块,将被轮胎里程试验机制造厂家所采用。

【1】王雷勇,张天开,卢燕.基于PLC 的工程轮胎的里程试验机控制系统的研制[J].机床与液压,2009,37(1):131-132,135.

【2】王丰元,王爱兵.基于液压动力的新型工程轮胎试验机[J].机床与液压,2009,37(7):96-98.

【3】胡湘琦.轮胎胎面耐磨性能与行驶里程的关系[J].轮胎工业,2003(2):75-77.

【4】王培,杨明秦,袁玉锁.PLC 与变频器的通讯[J].机床电器,2007(3):32-33.

【5】宋建,瞿金平.基于Modbus 协议的PCC 与触摸屏串口通信的实现[J].机电一体化,2007(2):68-73.

【6】毛朝辉.基于PLC 和触摸屏的制冷机组控制系统设计[J].电工技术,2006(12):38-40.

【7】王杰,梁丽珍.基于PLC 和组态软件的电站通风控制系统[J].自动化技术与应用,2007(10):108-110.

【8】邓生明.基于PLC 的材料扭转试验机控制系统设计[J].机电产品开发与创新,2005,18(2):92-93.