某输送装置二次调速系统的设计与实现

叶琳,宋素华,古刚,向阳,彭松江

(中国船舶重工集团公司第713 研究所,河南郑州450015)

某输送装置通过控制链条的运动实现其多功能、组合式的输送物资至某接收设备。液压系统是该输送装置的重要动力,其主要作用之一,是在计算机控制下完成控制链条实现二次加减速的功能。

1 系统要求及对策分析

该输送装置输送的物资体积小,质量大,输送交接过程中运动轨迹会发生变化,如果受到碰撞冲击,易损坏变形,并损伤接收设备。由于技术指标的限制,该输送装置输送某物资总体时间短,平均速度较快。因此,要求该输送装置运行过程平稳,在启动阶段需低速运行,中间阶段切换到高速平稳运行,当运送的物资接近接收设备时进行减速,以减小可能发生的碰撞冲击;当物资进入接收设备内部之后,再次进行二次加速,到完全送入后,二次减速,并停机。其速度-时间曲线见图1。

图1 速度-时间曲线图

该类输送装置传统设计方案大多采用电机带制动器或离合器进行动力传输及间歇起停,无法实施二次调速。采用普通液压阀虽能实现调速,但速度转换跳跃太大,冲击明显;采用先导操作流量控制阀控制马达的流量并结合计算机控制能很好地实现所需要的功能。

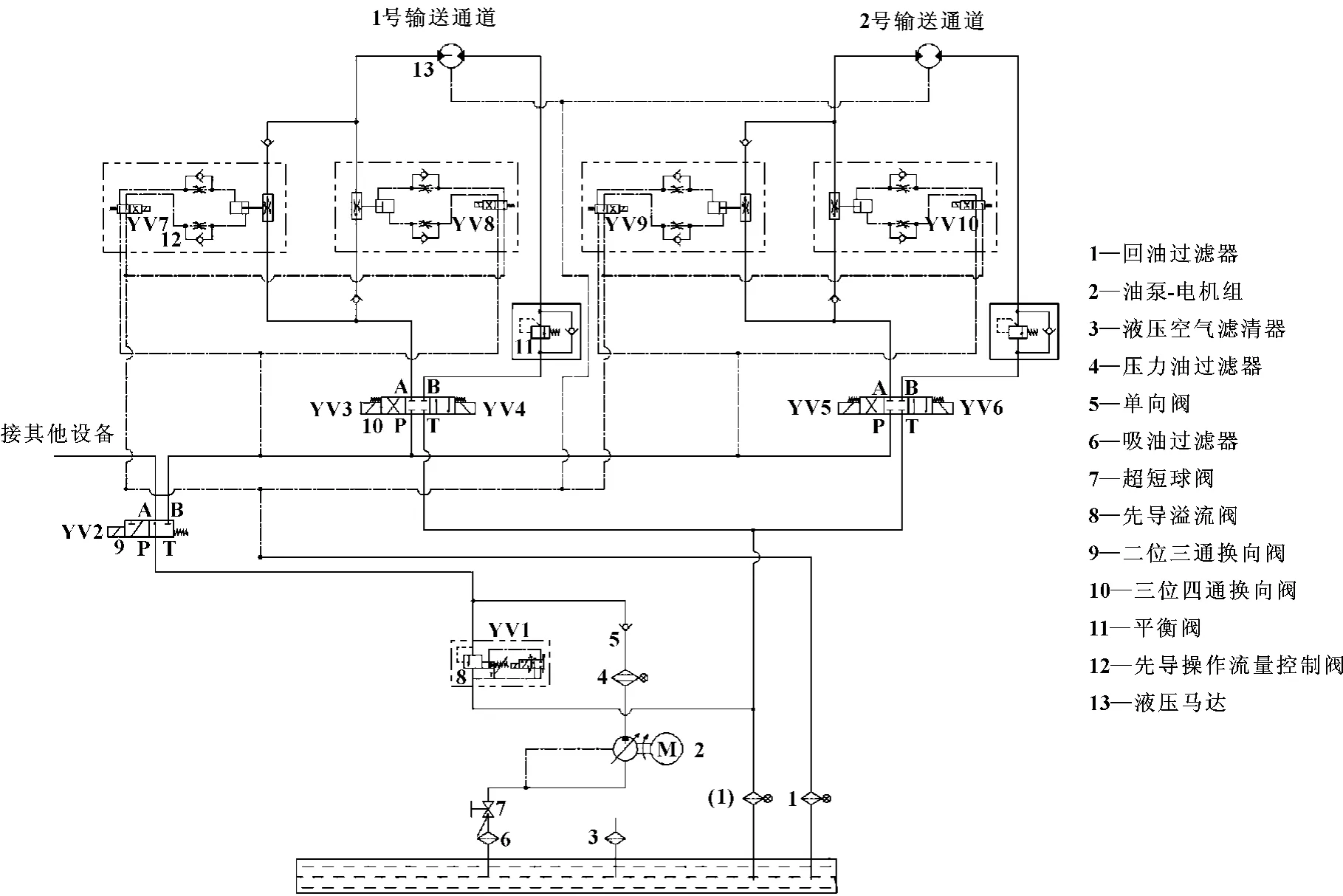

2 液压系统的设计

2.1 液压系统工作原理

如图2所示,当控制系统给出“1 通道上升”指令后,程序启动液压泵电机,电磁换向阀9 的电磁铁YV2 通电,阀芯右移,使P 与B 口相通,液压油进入输送装置油路;紧接着电磁换向阀10 的电磁铁YV4 通电,阀芯左移,使P 与A、B 与T 口相通,并且电磁铁YV7 通电,液压油经先导操作流量控制阀12 调节之后进入1 号输送通道液压马达13油腔,推动马达带动链条加速正转,链条带动物资加速上升。同时,控制系统通过角度仪实时监控物资位置的变化情况,当物资快到接收设备入口时,电磁铁YV7 断电,液压马达13 减速。物资头部被推入接收设备接口之后,电磁铁YV7 再次通电,液压马达13 再次加速,物资在接收设备内快送到位时电磁铁YV7 再次断电,液压马达13 再次减速,直至把物资送到位,之后电磁铁YV4 断电,阀芯复位。

2 号输送通道与1 号输送通道工作原理一样。两者可以并行工作,也可以独立工作,并行工作时相应的阀和电磁铁同时通电或者断电。

图2 液压系统原理图

2.2 液压回路的选择

2.2.1 调速方式的选择

采用先导操作流量控制阀,该型调速阀的流量调节旋钮的机能由先导油缸代取,使执行元件在加减速时具有平稳的流量特性,可实现无冲击的操作。由于带有压力和温度补偿器,可以实现稳定的流量控制,而与压力和温度的变化无关。其最大流量Q1与最小流量Q2可调节,转换时间t1,t2也可根据实际情况调节。其流量-时间曲线见图3。由图3 可见该阀的流量特性曲线与输送设备所需的速度-时间变换规律非常吻合。

图3 先导操作流量控制阀流量调节曲线

2.2.2 卸油回路的选择

由于液压系统工作时整个系统会承受一定的压力,造成液压马达和先导操作流量控制阀在工作情况下会有部分液压油通过卸油口泄漏,为此单独设置卸油回路,避免与进油油路干扰造成工作流量不稳定。

回油油路采用平衡阀,以便增加背压,减少马达反向空载运动“爬行”工作状况。

2.3 液压马达的计算与选择

液压系统主要参数的确定如下:输送行程s1=4 m,输送时间T1=10 s,回转半径r1=0.139 7 m,平均线速度v1= s1/T1=0.4 m/s,平均角速度ω1=v1/r1=2.863 3 rad/s;输送过程中传动比为i =1,运行周期为T=10 s,每个运行周期转角为φ=16.117 2 rad,转动惯量为J =15 kg·m2,摩擦阻力矩为Tf=400 N·m,运动过程中的最大角加速度为β =2.686 2 rad/s2,计算:所需马达的转速为15.39 r/min,所需马达的最小输出扭矩为T =。

所选马达为1QJM21-0.63S 型自控式带制动器定量液压马达,其参数如下:排量q0=0.63 L/r,额定输入压力16 MPa,尖峰压力31 MPa,转速范围2 ~250 r/min,额定输出转矩1 572 N·m,启动压力4 MPa。该型马达输出扭矩大、速度低、传动平稳,一旦液压系统压力不够可自锁,经过核实可以满足使用要求。

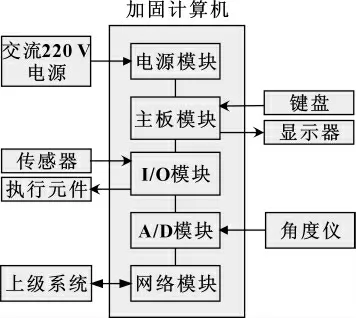

3 控制系统的设计

控制系统采用计算机集中监控,核心是计算机,它由电源模块、主板模块、I/O 模块、A/D 模块、网络模块和底板等组成。外部交流电源220 V 进电源模块,转换出5 V、12 V 的电源供其他模块使用;I/O模块采集各传感器的信号,经控制系统软件进行精确的运算后,输出控制各执行元件工作;A/D 模块把角度仪的模拟量转换为数字量,供控制系统使用;控制系统与上级系统的信息交互是通过网络模块来实现的。控制系统总体结构框图如图4。

图4 控制系统总体结构框图

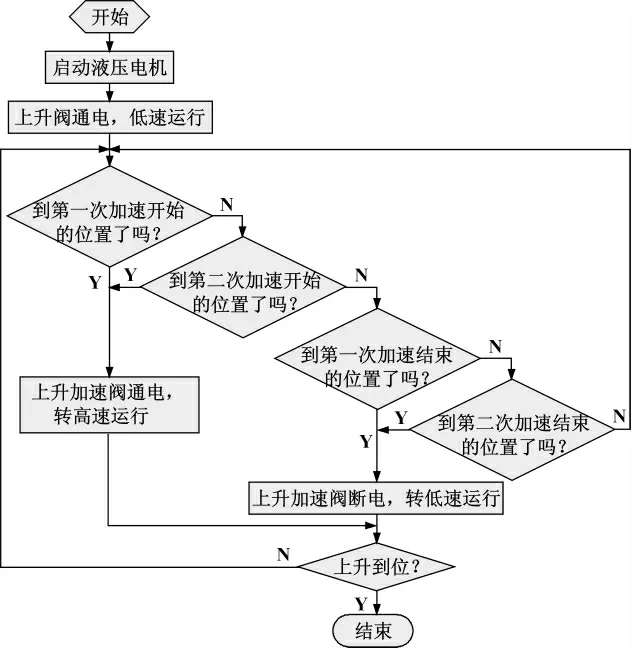

控制系统软件是基于VxWorks 操作系统开发的,编程语言是C 语言。VxWorks 操作系统是美国Wind River 公司设计开发的嵌入式实时操作系统(RTOS),是嵌入式开发环境的关键组成部分。控制系统软件根据上级系统的命令,采集各传感器的状态信息,调用相关的子程序,输出控制液压电机和相关电磁阀动作,完成系统任务。其中二次调速系统的控制流程如图5所示。两次加速段位置为:(1)低速运行稳定后至物资接近接收设备;(2)物资进入接收设备内部至完全到位。位置的识别用角度仪+ A/D 板相结合的方式,由角度仪将物资所在的机械位置转化为0 ~10 V 的电压,然后进计算机的A/D 板,转化为数字量,供控制系统实时监测物资的位置。

图5 二次调速系统的控制流程

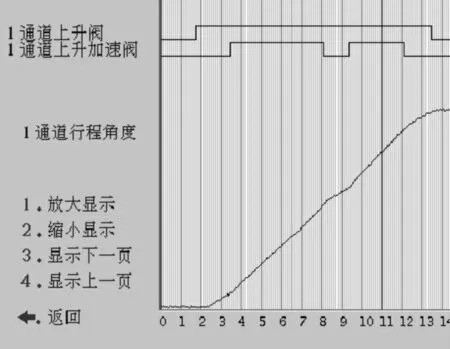

4 试验结果

在该输送装置用1 号输送通道运送物资的过程中,控制系统记录了运动过程中相关电磁阀通断电的状态和当前运动的位置,并通过人机界面把记录显示出来,试验结果如图6所示。

图6 试验结果

图中上半部分表示输送装置输送物资的过程中,1 通道上升阀和1 通道上升加速阀的通断电状态,高电平表示通电,低电平表示断电。下半部分表示该输送装置输送物资所在位置的曲线,曲线斜率代表速度,在输送过程中斜率呈低速-高速-再低速-再高速变换规律,无毛刺,说明该输送装置很好地实现了原定的二次调速,由于两次速度的变换有过渡,因此速度转换平稳,无冲击。

5 结论

该系统采用了一种特殊的先导操作流量控制阀,实现了液压马达流量的平稳增减控制,避免了速度的跳跃,结合计算机实时控制,实现了输送装置输送特殊物资过程中运动特性中的二次调速。其结构简单,可移植性强。通过修改软件程序,设定相应电磁铁的通断时间,即可方便的实现三次平稳调速乃至多次平稳调速,对各种类型的输送装置调速都具有参考价值。

【1】卢广贤,王立伦.机床液压传动与控制[M].西安:西北工业大学出版社,1999.

【2】成大先.机械设计手册[M].4 版.北京:化学工业出版社,2002.

【3】张利平.液压传动设计指南[M].北京:化学工业出版社,2009.

【4】李松晶,从大成,姜洪洲.液压系统原理图分析技巧[M].北京:化学工业出版社,2009.

【5】陈立东,董丽涛,冯利臻,等.滑雪车液压避障系统的设计[J].机床与液压,2011,39(8):69-71.

【6】陈智育,温彦军,陈琪.Vxworks 程序开发实践[M].北京:人民邮电出版社,2004.

【7】谭浩强.C 程序设计[M].北京:清华大学出版社,1998.

【8】李方敏.Vxworks 高级程序设计[M].北京:清华大学出版社,2004.