纳米TiO2掺杂对AZ91D镁合金微弧氧化膜形貌及性能的影响

杨晓飞,田林海,曹 盛,姚晓红,唐 宾

(太原理工大学表面工程研究所,太原 030024)

0 引 言

镁及其合金材料的密度低,比强度高,已逐渐应用于汽车、电子、航空航天等行业。然而,镁及其合金的耐蚀性能和耐磨性能较差,这严重限制了它的广泛应用[1-3]。为了克服上述缺点,扩展镁及其合金的应用范围,人们采用阳极氧化[4]、电镀[5]、化学镀[6]、物理气相沉积(PVD)[7]和化学气相沉积(CVD)[8]等技术对其进行表面处理,但这些方法都有它们各自的缺点,很难满足镁合金的使用要求。

微弧氧化又被分为等离子微弧氧化(PMAO)、阳极火花沉积(ASD)、火花放电阳极氧化(ANOF)、火花阳极化工艺(SAP)[9]等,是一种简单、高效的操作方法,被认为是一种最有前景的表面处理方法[10],亦是近年来备受关注的一种新型表面处理技术。它是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温、高压作用,制备以基体金属氧化物为主的陶瓷膜层的新技术[11]。

微弧氧化膜不仅具有很高的耐蚀性和耐磨性,而且还具有较好的绝缘性能和膜基结合力。近年来,已经有很多学者对镁合金微弧氧化膜的性能进行了研究,并且取得了丰硕成果[12-13],但微弧氧化膜的多孔结构,对耐蚀性能和耐磨性能的提高不利,因此对膜层进行封孔将会显著提高镁合金的耐蚀性和耐磨性。目前,关于微弧氧化膜封孔技术的研究还不是很多,特别是微弧氧化过程中对膜层进行原位封孔的报道更少。逯平[14]、张毅[15]等对封孔处理技术做了相应研究,指出封孔技术能够显著提高膜层的性能。

纳米TiO2具有抗紫外线、抗菌、抗老化等功能,可用于光催化、污水净化、油墨、涂料、油漆等领域。作者将纳米TiO2加入到电解液中,对AZ91D镁合金的微弧氧化膜进行封孔处理,分析了掺杂纳米TiO2对镁合金微弧氧化膜耐蚀性和摩擦磨损性能的影响,希望此技术能促进镁合金的应用。

1 试样制备与试验方法

试验选用AZ91D镁合金,其化学成分(质量分数/%)为8.5~9.5Al,0.5~1.0Zn,0.2~0.4Mn,余Mg。试样尺寸为10mm×10mm×4mm。

试样经水磨砂纸打磨、丙酮清洗、烘干后进行微弧氧化处理。试验系统包括电源、电解槽、搅拌系统和冷却系统等。先用去离子水配制由10g·L-1NaAlO2、4g·L-1Na3PO4、3g·L-1NaOH 和5g·L-1纳米 TiO2(平均粒径为25nm)组成的NaAlO2-Na3PO4复合体系作为电解液,另配置不加纳米TiO2的电解液作为对比。试验采用恒流控制模式,电流密度为10A·dm-2,占空比20%,频率1000Hz,溶液温度控制在40℃左右,氧化时间为15min。

采用S-4800型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)和德国D8Advance型X射线衍射仪(XRD)分析微弧氧化膜的形貌、组成及相结构;采用CS350型电化学测试系统对试样进行腐蚀性能测试,以3.5%(质量分数)NaCl溶液为腐蚀介质,采用三电极体系,铂片为辅助电极,饱和甘汞电极为参比电极;采用MFT-R4000往复摩擦磨损试验机进行滑动摩擦试验,摩擦副为直径5mm的Si3N4小球,载荷2N,频率2Hz,滑动距离为60m;磨损质量采用SVC-500型高精度电子天平测量,精度为10-4g。比磨损率的计算公式如下:

式中:K 为比磨损率,μg·m-1;ΔW 为磨损质量,μg;s为滑动距离,m。

2 试验结果与讨论

2.1 微弧氧化膜的表面形貌

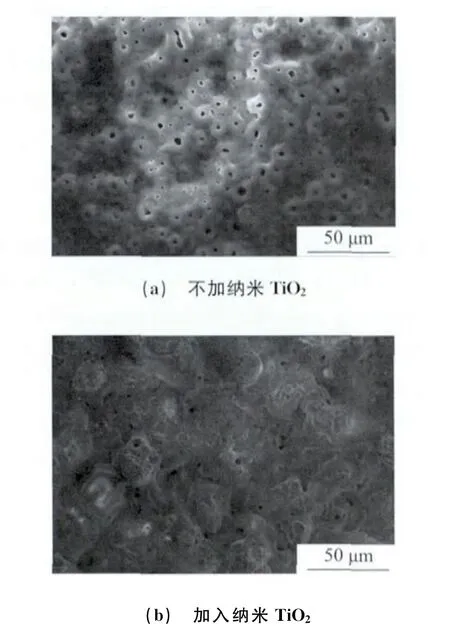

由图1可知,不加纳米TiO2的微弧氧化膜表面有许多类似于“火山口”的喷射孔。微弧氧化初期,在基体表面形成了一层绝缘特征的氧化膜,并且随着氧化膜厚度的增加,电压升高,当电压升高到一定值后,初生的氧化膜被击穿,从而在内部形成放电通道,即微孔,所以它是由于击穿放电内部熔融氧化物和气体向外逸出造成的。在电解液中加入纳米TiO2微弧氧化后,氧化膜表面的微孔明显减少,这是由于微弧氧化过程中所产生的局部高温将纳米TiO2瞬间熔融,然后由于电解液的冷却作用,熔融的纳米TiO2与电解液接触后又迅速凝固,覆着于陶瓷层表面,从而显著减少了微孔的数量。

图1 电解液中加入和不加TiO2条件下制备微弧氧化膜的表面形貌Fig.1 Surface morphology of micro-arc oxidation films with(a)and without(b)nano-TiO2in electrolyte

2.2 微弧氧化膜的EDS谱

从图2可以看出,两种条件下制备的微弧氧化膜均主要由镁、氧和铝三种元素组成,也有少量的磷和碳元素,加入纳米TiO2微弧氧化后的EDS谱中出现了钛元素。其中镁元素来自于基体,铝和磷元素来自于电解液,氧元素主要是由于空气中的氧参与了阴极的吸氧反应,从而参与了膜层的生长,空气中的碳元素很容易吸附到膜表面造成污染,因此也检测到了碳元素的存在。

图2 电解液中加入和不加TiO2条件下制备微弧氧化膜的EDS谱Fig.2 EDS spectra of micro-arc oxidation films with

图3 电解液中加入和不加TiO2条件下制备微弧氧化膜的XRD谱Fig.3 XRD patterns of micro-arc oxidation films with

图4 AZ91D镁合金基体及微弧氧化膜的极化曲线Fig.4 Polarization curves of AZ91Dmagnesium alloy matrix and micro-arc oxidation films

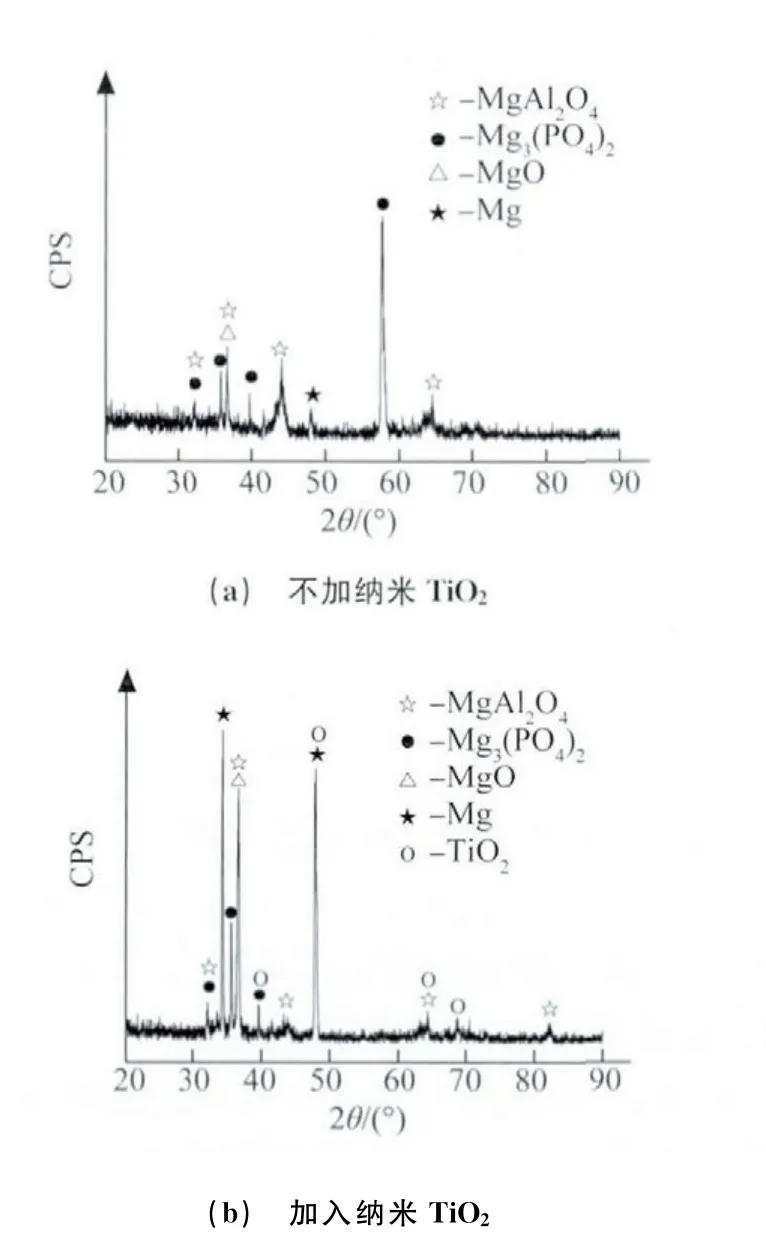

2.3 微弧氧化膜的物相组成

由图3可知,不加纳米TiO2的微弧氧化膜由MgAl2O4、Mg3(PO4)2、MgO 以及镁相构成,并以MgAl2O4相为主;电解液加入纳米TiO2微弧氧化后,膜层中增加了TiO2相,这表明电解液成分对膜层的构成具有重要影响。其中的镁衍射峰来自于镁合金基体,这是因为微弧氧化膜是多孔结构的,X射线能够穿透膜层[16]。MgO和 MgAl2O4相的熔点分别为2800,2135℃,这两种相的存在证明了微弧氧化区的瞬时温度非常高[17]。

2.4 微弧氧化膜的耐蚀性能

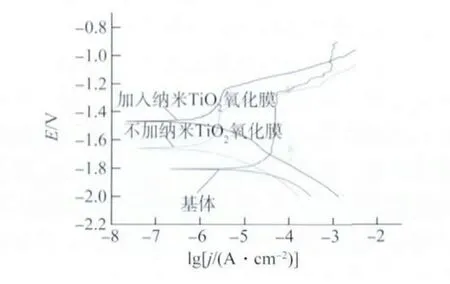

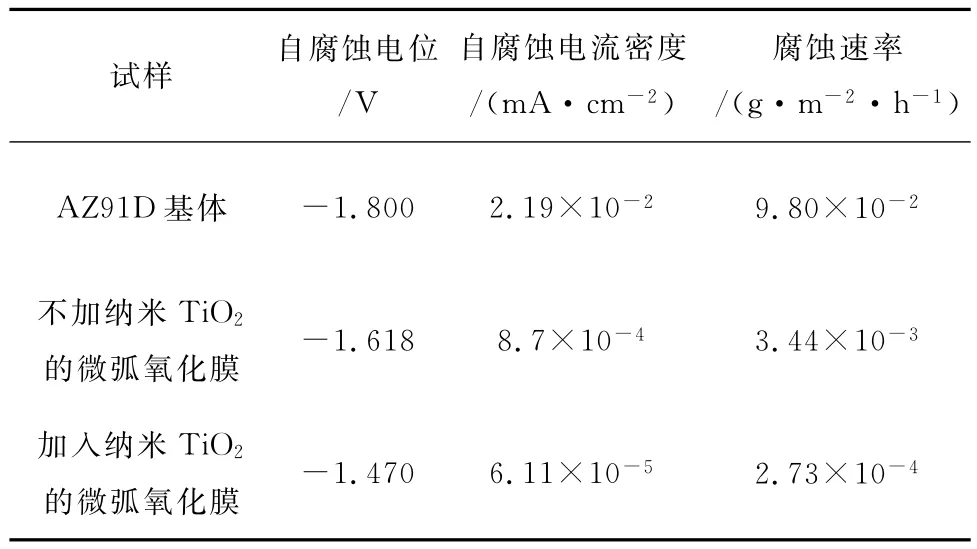

NaAlO2-Na3PO4体系中加入和不加纳米TiO2条件下制备的微弧氧化膜的极化曲线如图4所示,用CorrView软件对极化曲线进行拟合,结果如表1所示。由表1可知,镁合金基体化学活性高,自腐蚀电位只有-1.800V,耐蚀性差;不加纳米TiO2制备的微弧氧化膜的自腐蚀电位提高至-1.618V;加入纳米TiO2微弧氧化后,由于微弧氧化膜表面的微孔数量减少,故而耐蚀性有了进一步提高,自腐蚀电位升至-1.470V,腐蚀速率较基体的降低了两个数量级。

微弧氧化首先发生在膜层中较薄弱的地方,包括击穿、熔融、氧化和凝固四个过程,然后在膜层较薄的位置重复上述过程,最终形成一层与基体以冶金方式结合的膜层[18]。膜层的耐蚀性与它自身的致密性有密切的关系,膜层越致密,耐蚀性越好。因此,对微弧氧化后的多孔膜层进行封孔处理显得非常重要。由前可知,加入纳米TiO2微弧氧化后膜层表面的孔洞减少,致密度得到提高,加入的纳米TiO2起到了一定的封孔作用,与不加纳米TiO2的微弧氧化膜自腐蚀电位相比,提高了约150mV。

表1 AZ91D镁合金基体及微弧氧化膜的极化曲线参数Tab.1 Parameters of polarization curves of AZ91D magnesium alloy matrix and micro-arc oxidation films

2.5 微弧氧化膜的摩擦磨损性能

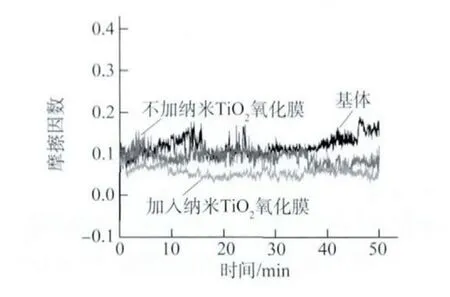

从图5可以看出,镁合金基体的摩擦因数随时间变化的趋势不平稳,平均摩擦因数为0.119。不加纳米TiO2制备的微弧氧化膜平均摩擦因数为0.093,而加入纳米TiO2制备的微弧氧化膜的平均摩擦因数则降低至0.056,这说明加入纳米TiO2微弧氧化后可以提高微弧氧化膜的减摩性能。这是因为,微弧氧化膜的表面由熔融物质组成,在摩擦的初始阶段,其和摩擦副的接触粘着增加,在载荷作用下疏松的结构压溃,形成许多硬质小颗粒,在摩擦过程中起到减摩作用,所以微弧氧化膜摩擦因数较基体的有所降低。加入纳米TiO2可使微弧氧化膜的表面微孔数量明显减少,膜层的致密度显著提高,在磨损过程中摩擦副作用于微弧氧化膜表面,但难以对硬度较大的氧化膜产生破坏作用,故而减摩作用更加明显。

图5 AZ91D镁合金基体及微弧氧化膜的摩擦因数Fig.5 Friction coefficients of AZ91Dmagnesium alloy matrix and micro-arc oxidation films

经计算得AZ91D基体、不加纳米TiO2的微弧氧化膜和加入纳米TiO2微弧氧化膜的比磨损率分别为16.67,13.33,8.33μg·m-1。可见,微弧氧化膜的磨损率都比基体的低,而加入纳米TiO2的微弧氧化膜的磨损率仅为基体的1/2。

3 结 论

(1)电解液中不加入纳米TiO2制备的微弧氧化膜表面疏松多孔,膜层由 MgAl2O4、Mg3(PO4)2、MgO以及Mg相构成,并以MgAl2O4相为主;加入纳米TiO2后,表面变得致密,膜层中增加了TiO2相。

(2)与该合金基体相比,微弧氧化膜的耐腐蚀性和耐磨性均提高,加入纳米TiO2制备微弧氧化膜的耐腐蚀性和耐磨性更好。

[1]GRAY J E,LUAN B.Protective coatings on magnesium and its alloys-A critical review[J].Journal of Alloys and Compounds,2002,336(1/2):88-113.

[2]MORDIKE B L,EBERT T.Magnesium properties-applications-potential[J].Material Science Engineer:A,2001,302(2):37-45.

[3]蒋百灵,李均明,时惠英,等.微弧氧化技术在镁合金防护处理中的应用[J].汽车工艺与材料,2003(5):24-27.

[4]YETIM A F.Investigation of wear behavior of titanium oxide films produced by anodic oxidation on commercially pure titanium in vacuum conditions[J].Surface & Coatings Technology,2010,205:1757-1763.

[5]NING Z H,HE Y D.Rapid electroplating of Cu coatings by mechanical attrition method[J].Transactions of Nonferrous Metals of China,2008,18(5):1100-1106.

[6]LI Z H,CHEN Z Y,LIU S S,et al.Corrosion and wear properties of electroless Ni-P plating layer on AZ91Dmagnesium alloy[J].Transactions of Nonferrous Metals of China,2008,18(4):819-824.

[7]王彦峰,李争显,杜继红,等.PVD技术在镁合金表面防护领域的应用及研究进展[J].表面技术,2010(4):94-98.

[8]CANOVIC S,LJUNGBERG B,BJÖRMANDER C,et al.CVD TiC/alumina and TiN/alumina multilayer coatings grown on sapphire single crystals[J].Int Journal of Refractory Metals& Hard Materials,2010,28(2):163-173.

[9]侯亚丽,刘忠德.微弧氧化技术的研究现状[J].电镀与精饰,2005,27(3):24-28.

[10]蒋百灵,张淑芬,吴国建,等.镁合金微弧氧化陶瓷层显微缺陷与相组成及其耐蚀性[J].中国有色金属学报,2002,12(3):454-457.

[11]姜兆华,辛世刚,王福平,等.铝合金在水玻璃-KOH-NaAlO2体系中的微等离子体氧化[J].中国有色金属学报,2000,10(4):519-524.

[12]郭洪飞,安茂忠,徐莘,等.电流密度对镁合金微弧氧化过程及氧化陶瓷膜性能的影响[J].稀有金属材料与工程,2005,34(10):1554-1557.

[13]李克杰,李全安.合金微弧氧化技术研究及应用进展[J].稀有金属材料与工程,2007,36(增3):199-203.

[14]逯平,方铭中,曹路,等.不同镁合金支架材料MAO/PLLA复合膜研究[J].稀有金属材料与工程,2011,40(12):2232-2235.

[15]ZHANG Y ,BAI K F,FU Z Y,et al.Composite coating prepared by micro-arc oxidation followed by sol-gel process and in vitro degradation properties[J].Applied Surface Sci-ence,2012,258:2939-2943.

[16]WANG P,LI J P,GUO Y C,et al.Growth process and corrosion resistance of ceramic coatings of micro-arc oxidation on Mg-Gd-Y magnesium alloys[J].Journal of Rare Earths,2010,28(5):798-802.

[17]王虹斌,方志刚,蒋百灵.微弧氧化技术及其在海洋环境中的应用[M].北京:国防工业出版社,2010.

[18]李均明,蒋百灵,井晓天,等.溶液电导率对LY12铝合金微弧氧化陶瓷层的生长速度和致密度的影响[J].材料热处理学报,2003,24(1):63-65.