用废旧电路板酸浸-电沉积法回收金属铜

李桂春,赵登起,康华,王会平

(黑龙江科技学院资源与环境工程学院,哈尔滨150027)

0 引言

废旧电路板中的有色金属品位通常为自然矿脉赋存条件的几十倍,具有很高的资源回收价值[1]。废旧电路板拆除电子元器件之后的光板成为线路板。线路板是由多层覆铜板(一般为2~4层)按照相关图纸工艺采用药水蚀刻之后使用粘结剂粘结后压实制成的复合型板材,而覆铜板是表面覆盖有铜箔的玻璃纤维布在环氧树脂或酚醛树脂胶黏剂中浸泡烘干后制成的[2]。去除电子元器件之后的线路板主要的金属成分是铜,其品位在20%以上[3-5]。用硝酸浸出铜的过程中会放出NOx,造成大气严重污染。

文中实验采用硫酸-双氧水浸出+电沉积工艺回收电路板中的铜,消耗的硫酸在电沉积过程会再生,可以循环利用,而且回收过程没有废酸排放。为此,笔者对硫酸质量浓度ρ、浸出时间t、双氧水用量V、液固比λ等因素对铜浸出率εCu的影响进行研究。

1 实验材料与方法

1.1 实验材料

实验采用文献[6]中利用硝酸浸泡拆解废旧电路板电子元件的办法,拆解过程除去电路板上大部分的非铜金属。拆除完成使用FW高速万能粉碎机粉碎,粉碎粒度小于1.25 mm。所得破碎产物主要金属质量分数如表1所示。采用高压静电分选法对其中的金属成分分选富集,所得产物铜金属质量分数为81.2%。

表1 线路板粉末元素分析结果Table 1 Elemental analysis of PCBs

1.2 实验方法与影响因素

硫酸+双氧水铜浸出体系过程反应式为

取5 g固体粉末,分别按照不同的硫酸质量浓度、浸出时间、双氧水用量、液固比进行浸出实验,考察各影响因素及最佳浸出条件。

1.2.1 硫酸质量浓度对铜浸出率影响

据计算,5 g样品中,有铜原子0.063 4 mol,至少需要消耗硫酸0.063 4 mol。取液固比10∶1,则硫酸溶液的物质的量浓度c至少为1.268 mol/L。为保证浸出过程硫酸始终足量,在硫酸物质的量浓度因素实验中分别选取1.5、2.0、2.5、3.0、3.5、4.0、4.5 mol/L七个点进行单因素实验。浸出温度40℃,浸出时间2 h,双氧水用量10 mL,液固比10∶1。实验结果如图1所示。

图1 金属浸出率与硫酸浓度关系Fig.1 Relation between metal leaching rate and sulfuric acid concentration

1.2.2 浸出时间对铜浸出率影响

铜金属与硫酸反应生成硫酸铜进入溶液的反应是一个缓慢发生的过程,在反应达到平衡之前,金属会一直以较快的速率溶解到浸出液中,当临近浸出反应平衡点之后,金属浸出速率开始放缓。为了确定这一临界平衡点到达的时间,对浸出时间以金属浸出率为考察因素进行单因素实验。浸出时间分别选取1.0、1.5、2.0、2.5、3.0、3.5、4.0 h七个时间点进行实验。硫酸物质的量浓度3.5 mol/L,液固比10∶1,反应温度40℃。实验结果如图2所示。

图2 金属浸出率与浸出时间关系Fig.2 Relation between metal leaching ratio and leaching time

1.2.3 双氧水用量对铜浸出率影响

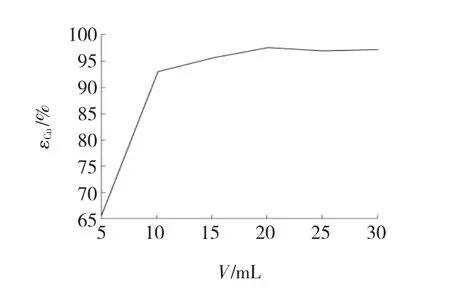

经计算得出,5 g样品中的金属铜完全溶解进入到浸出溶液中,需要消耗双氧水6.48 mL。以金属浸出率作为考察因素,对双氧水用量做单因素考察实验,分别选取双氧水用量为5、10、15、20、25、30 mL六个考察点。硫酸浓度3.5 mol/L,浸出时间3 h,液固比为10∶1,浸出温度为40℃。实验结果如图3所示。

图3 金属浸出率与双氧水用量关系Fig.3 Relation between metal leaching ratio and hydrogen peroxide dosage

1.2.4 液固比对浸出率影响

硫酸铜溶解度随温度上升变化很大。温度为40℃时,溶解度为28 g,液固比最低要8∶1铜才能完全浸出,使生成的硫酸铜产物溶解在浸出液中。实验采用液固比分别取5∶1、10∶1、15∶1、20∶1、25∶1、30∶1六个点,以金属浸出率为考察因素对浸出体系的液固比进行对比。硫酸物质的量浓度3.5 mol/L,浸出时间3 h,双氧水用量20 mL,反应温度40℃。实验结果如图4所示。

图4 金属浸出率与液固比变化关系Fig.4 Relation between metal leaching ratio and liquid-solid ratio

1.3 浸出液的电沉积回收

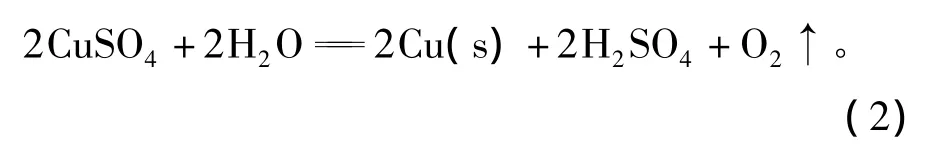

电沉积方程式为

由式(2)可以看出,硫酸在电沉积过程中可以再生。结合式(1)可知,整个酸浸-电沉积反应过程没有硫酸的消耗。电沉积尾液可以循环使用。

在规格为通电面积50 mm×50 mm,最大极板间距为40 mm的自制电解槽中加入100 mL金属浸出液,阳极采用钛金属板。电解槽分别插入电极接通电源开始电沉积过程。实验以电流效率为考察指标,分别考察电极材料选择、铜离子浓度、电流密度、沉积温度四个因素对电流效率ηI的影响。

1.3.1 电极材料对电流效率的影响

选择牌号T2纯度为99.90%的紫铜、H62含铜量为62%的铜锌合金(黄铜)、不锈钢以及石墨四种常用的阴极材料。实验初始铜离子浓度89.26%,电流2 A,温度40℃,沉积时间1 h。通电结束后,将得到的产品用氮气吹干、称重。实验结果如图5所示。

图5 各种阴极材料的电流效率Fig.5 Current efficiency of various kinds of cathode materials

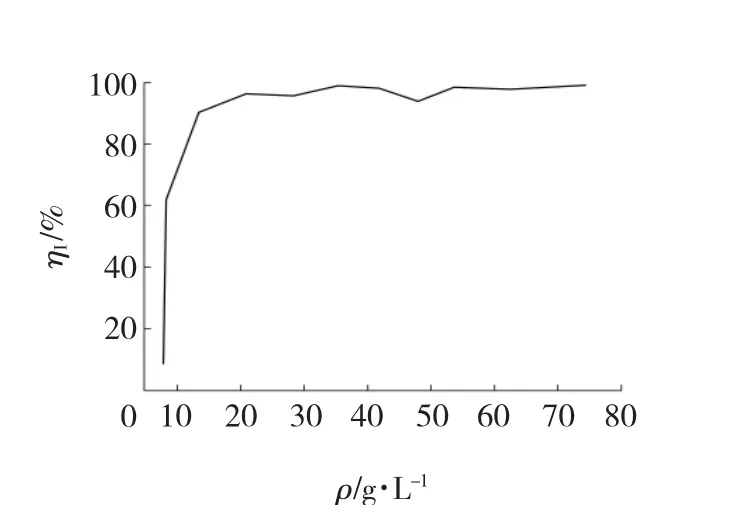

1.3.2 铜离子浓度对沉积电流效率的影响

在实验中,采用定时更换沉积电极烘干称重的办法,来间接计算溶液中铜离子浓度。阴极材料为紫铜,沉积电流为2 A,沉积温度选择40℃。每通电30 min更换一次阴极铜片,所得电流效率与电解液中铜离子浓度关系如图6所示。

图6 电流效率与铜离子浓度关系Fig.6 Curve of relation between current efficiency and Cu2+concentration

1.3.3 电流密度对电流效率的影响

高电流密度是考察单位时间内设备生产能力的重要指标。但是随着电流密度的增大,会造成在阴极表面有大量的氢气析出从而降低电流效率。实验初始铜离子质量浓度为89.23 g/L,沉积温度为40℃,通电时间1 h,阴极材料为紫铜。电极通电面积规格为50 mm×50 mm。按照电流密度J分别为200、400、600、800、1 000 A/m2进行沉积实验。结果如图7所示。

图7 电流效率与电流密度关系Fig.7 Curve of relation between current efficiency and current density

1.3.4 温度对电流效率的影响

国内外学者针对土壤改良技术进行了诸多研究,主要包括土壤结构改良、盐碱地改良、酸化土壤改良、土壤科学耕作和土壤污染治理等。

实验在40℃浸出溶液中铜离子质量浓度为89.23 g/L,接近硫酸铜溶液40℃。为了避免溶液硫酸铜结晶的出现,需要将电解液温度θ控制在40℃以上,实验选取40、50、60、70、80℃五个温度点。初始铜离子质量浓度89.23 g/L,沉积时间1 h,阴极材料为紫铜,通电面积50 mm×50 mm,电流设定为2 A(电流密度800 A/m2)。结果如图8所示。

图8 电流效率与温度变化关系Fig.8 Relation between current efficiency and temperature

2 结果与讨论

2.1 铜浸出实验结果

2.1.1 硫酸浓度对铜浸出率的影响

铜金属浸出率随着硫酸物质的量浓度的增大呈上升趋势,且上升态势明显。当硫酸物质的量浓度达到3.5 mol/L时,浸出率达到最大值。此后随着硫酸物质的量浓度增大,金属浸出率变化很小。根据硫酸物质的量浓度单因素实验结果,选取3.5 mol/L作为硫酸的最佳物质的量浓度。

2.1.2 浸出时间对浸出率的影响

由图2可见,在2 h之前,金属浸出速率保持较快速度。2 h之后,金属浸出速率放缓,直到3 h时间点之后,曲线基本平稳。为了尽可能在较短时间内得到较高的金属回收率,浸出时间选取3 h。

2.1.3 双氧水用量对铜浸出率影响

当双氧水用量为5 mL时,小于最小需求量6.48 mL。在氧化剂剂量不足的情况下金属浸出率很低。分析原因是因为在氧化剂消耗完之后溶液中起氧化作用的只剩下H+离子。H+离子自身不能够氧化铜金属,因此在溶液中氧化剂消耗完之后金属浸出过程不再进行,浸出率只达到了65.67%。

由图3可见,在双氧水用量为20 mL时,铜浸出率达到了最高值,为97.58%。之后随着双氧水用量的增加,铜浸出曲线走势平缓,没有明显上升的趋势。因此,最佳双氧水用量为20 mL。

由实验结果可以看出,当液固比5∶1的时候,金属浸出率只有56.85%。在40℃时,溶液硫酸铜达到饱和状态可以溶解铜金属质量为3.648 g,占固体物料金属含量的89.85%。金属浸出率之所以只达到了56.85%,分析认为溶液中以硫酸的形式存在的硫酸根与硫酸铜形成了同离子效应,减少了铜金属的浸出。液固比为5∶1时,溶液中含有的硫酸物质的量为0.087 5 mol,大于铜完全浸出需要的0.063 4 mol,排除了硫酸数量不足的因素。

在液固比大于10∶1的时候,图4可以看到铜浸出率呈下降趋势。从溶液浓度分析可能是因为随着液体添加量的增加,双氧水的浓度被稀释了,由此导致溶液中双氧水浓度降低造成了金属浸出率下降。

在一定范围内,金属浸出率随硫酸物质的量浓度的增加明显上升,随浸出时间的延长而增加,随双氧水用量的增多而增大。在硫酸物质的量浓度为3.5 mol/L、浸出时间3 h、双氧水用量为20 mL、液固比为10∶1条件下,铜金属浸出率最高可达到97.58%。

2.2 铜电沉积实验

2.2.1 电沉积材料选择

实验结果见图5,可以看出,阴极选取不同材料对于电流效率影响很小。因此,选择市场上方便购置并容易加工的紫铜作为阴极材料。

2.2.2 铜离子浓度对沉积电流效率的影响

实验结果还可以看出,图6中电流效率在铜离子质量浓度为18 g/L左右开始下降,到10 g/L时降到约65%。

在铜离子质量浓度不小于18 g/L时,电沉积平均电流效率高于97.6%。

2.2.3 电流密度对沉积电流效率的影响

当电流密度低于800 A/m2时,电流效率高于97%;图7可见,高于800 A/m2之后电流效率急剧下降,在电流密度为1 000 A/m2时,电流效率降到了65.25%。这是因为电流密度过大,溶液中铜离子沉积速度跟不上电子转移需要,其他离子代替了铜离子在阴极反应。在电流密度为1 000 A/m2实验中刚开始通电阴极即有大量氢气气体析出,也验证了这一判断。阴极气体析出反应式为

在实际应用中,为提高能源利用效率,降低生产成本,需要将电流密度控制在800 A/m2以下。

2.2.4 温度对电流效率的影响

随温度上升电流效率始终保持在95%以上,变化不明显。因此,实验中电沉积温度选择40℃是合理的。随着温度升高,保持电流密度不变,电源电压有小幅度下降。这是因为电解液电阻随着温度升高有轻微的下降[7-8],温度每升高1℃下降幅度约为0.7%。

3 结论

(1)在金属浸出实验中,硫酸质量浓度为3.5 mol/L、浸出时间3 h、双氧水用量为20 mL、液固比为10∶1条件下,铜金属浸出率最高为97.58%。

(2)电沉积尾液铜离子浓度高于18 g/L时,平均电流效率高于97.6%。

(3)在温度为40℃,阴极材料选择紫铜,电流密度小于800 A/m2时,电流效率可以保持在97%以上。

[1] 胡远军,李麒麟,徐东军.废旧印制电路板物理回收及综合利用[J].印制电路信息,2007(4):59-62.

[2] 高兰,谢华清.电子工业毒害物质检测及防治[M].北京:化学工业出版社,2012:17-18.

[3] 洪大剑,张德华,邓杰.废印刷电路板的回收处理技术[J].云南化工,2006,33(1):31-34.

[4] 王玉香,聂永丰.废印刷电路回收利用探讨[J].污染防治技术,2003,16(4):157-159.

[5] 刘俊场,陈雯,王志友.废弃PCB的回收处理技术[J].有色金属加工,2008,37(6):1-3.

[6] 刘景洋.基于湿法剥离的废电路板中焊点锡铅回收关键影响因素研究[D].北京:北京师范大学,2010.

[7] 李桂春,苑仁财,康华,等.废旧电路板中金的碘化法回收工艺[J].黑龙江科技学院学报,2012,22(3):233-236.

[8] 北京有色冶金设计研究总院.重有色金属冶炼设计手册:铜镍卷[M].北京:冶金工业出版社,1996.