PAN原丝生产中喷丝头异常的原因分析

张兴龙,王学彩,徐泽夕,王俊峰,常百景

(1.河南永煤碳纤维有限公司,河南 商丘476000;2.河南煤化集团研究院,河南 开封475000)

喷丝头是化纤生产装置中的重要纺丝设备组件,设计精密、制造精度高。根据纺丝工艺和产品的不同,喷丝头结构不尽相同。但不管采用何种喷丝头,在生产中总会受各种因素的影响而偏离正常状态,表现为喷丝板吐丝异常,严重影响纺丝成品质量。作为纺丝生产中的精密设备,国内科研机构对喷丝板的设计、选材研究较多[1-3],但关于喷丝板及喷丝头在生产中出现的技术问题与处理方法鲜见报导,本文以PAN(聚丙烯腈)湿法纺丝工艺为例,对PAN原丝生产中有关喷丝头的常见技术疑难进行了探讨,旨在加深对喷丝头设计原理的理解,准确判断喷丝头异常的根本原因,交流技术经验,指导生产实践。

1 喷丝头结构

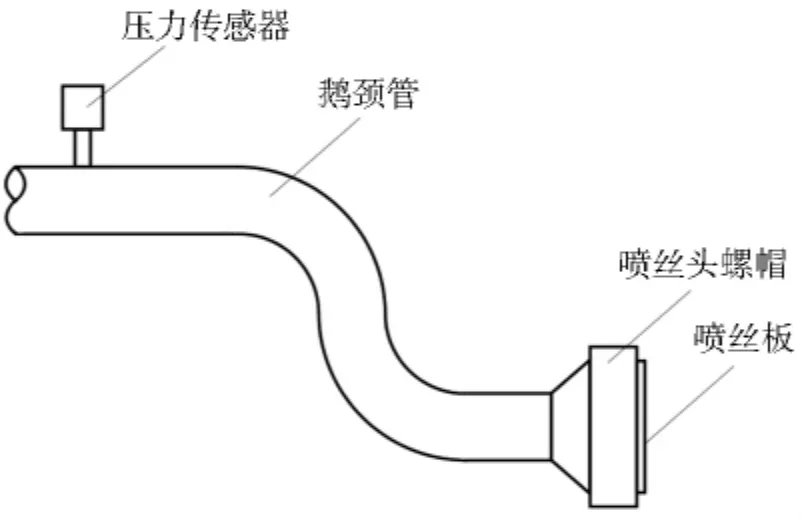

喷丝头是纺丝生产中的重要设备,对纺丝产品的质量起着至关重要的作用。PAN湿法纺丝的喷丝头包括喷丝板、分配板、过滤网及配套垫片、螺帽、鹅颈管和压力检测附件等,如图1。为了减小物料输送阻力,减少气泡的产生,喷丝头末端及鹅颈管内表面通常进行抛光,彻底清洁。

图1 喷丝头结构示意图

2 喷丝头异常现象及原因分析

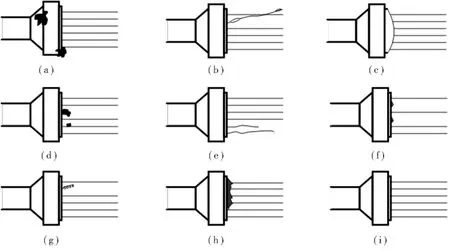

喷丝头是使纺丝物料转变成原生丝条的主要设备,喷丝头状态对纺丝产品的形成具有决定性的作用。纺丝物料经过增压、过滤、计量后送往喷丝头,如果喷丝头状态不良,会影响丝条的正常形成,导致后续工序毛丝、断丝和缠辊增多[4],使纺丝生产恶化。生产中,喷丝头会因为工艺条件的差异或人为操作因素的影响,出现各种异常,主要表现为以下几种现象,如图2。

图2 喷丝头走丝状态

图2 (a)为喷丝头漏料,物料从喷丝帽前后边缘渗漏,在凝固浴中凝结成团、“长大”。原因在于喷丝头螺帽与喷丝头管口接合不牢、螺纹损坏、垫片未正确安放等。这种现象严重时会造成原丝线密度降低,如果漏料在喷丝板边缘,堆积的料块会影响正常抽丝。

图2(b)为典型的气泡丝,纺丝物料中含有的微小气泡,伴随纺丝原液从喷丝板小孔喷出,进入凝固浴,因物料所受的外界压力降低,其中的微细气泡膨胀、上浮,带着初生丝条上浮至凝固浴液面,形成晶亮的气泡丝。其结果是后工序出现毛丝、缠辊,无法正常牵伸。产生这种现象的原因是纺丝物料脱泡不良,物料中微细的气泡未完全脱除。

图2(c)为喷丝板变形,由原喷丝板平面变为凸起的曲面,喷丝孔直径及结构改变,喷丝状态随之变化,所产原丝纤度变大。喷丝板受压变形后不可恢复,只能报废,因此应根据喷丝板的耐压范围,严格控制纺前压力。喷丝板的承压能力依板的厚度、孔径和孔分布等因素而定,对厚度为0.7 mm的喷丝板,承压能力不高于8 kgf/cm2。冲压成型的钽质喷丝板,耐压能力有所提高,但不应超过 15 kgf/cm2[5]。

图2(d)喷丝板喷料块,当喷丝板孔道堵塞严重时,物料在高压作用下从喷丝孔缓慢渗出,凝结在喷丝板表面,不断长大,形成料块。喷料块是喷丝板孔道堵塞较严重时的表现,即使人为清除料块,这种现象仍会再次出现。

图2(e)喷毛丝和断头,主要原因是分配板前过滤网有堵塞,同时纺丝物料内存在微细杂质,使丝条喷出后在凝固浴液流的作用下断头。

图2(f)部分喷丝板板孔完全阻塞,导致喷丝孔道减少,丝束线密度变小。

图2(g)螺旋丝,当孔道部分堵塞时,高压物料从孔道内挤出,受孔道内壁状态影响,成螺旋状喷出。螺旋丝主要是由于喷丝板清洗不彻底造成的,备用的喷丝板应严格按要求彻底清洗,检测。

图2(h)喷丝板表面污染,从板面上可见大量物料黏结,伴随有毛丝和断丝喷出。可能的原因有3种,其一,物料内含有大量微细杂质,堵塞孔道。其二,装置开车时拔丝不良,物料黏附喷丝板。其三,纺丝物料黏度过低,可纺性差。

图2(i)为正常走丝状态。

3 对不同现象采取的对策

纺丝状态是决定原丝质量的先决条件,喷丝异常将会使纺丝后工序运行困难,原丝品质下降。因此,从纺丝源头出发,消除喷丝头异常是提高原丝成形质量的重要措施。生产中应针对喷丝头出现的不同异常,采取相应的措施,恢复正常走丝。

图2(a),应抬起喷丝头,重新换板,重点检查喷丝头连接螺纹、喷丝头螺帽内部垫片挤压情况,确认无误后组装喷丝板,使用力矩扳手拧紧喷丝头螺帽,保证无漏料即可。

图2(b)气泡丝现象,应加强聚合液脱泡,适当延长脱泡时间,尽量避免物料中的气泡带入喷丝头。

图2(c)喷丝板变形问题,应查找造成变形的原因,如果是喷丝板自身问题,应更换喷丝板。如果是纺丝物料黏度过大、纺速过高所致,应重新换板,适当降低纺丝速度。

图2(d)喷丝板喷料块,应检查喷丝板表面,重新更换干净的备用板。清洗喷丝板时应严格按照要求彻底清洗,并认真检查确认,保证孔道堵塞率不高于0.5%。对板面有划痕或损伤的喷丝板应与备用板分开存放,并作好标记。

图2(e)对喷毛丝和断丝现象,应检查纺前过滤器压降是否正常,检查滤芯是否存在堵塞或破损,并制定措施,定期检查、拆洗过滤器滤芯。并在过滤器出口放料检查,以物料均匀、无固体杂质为准,确保无固体杂质进入喷丝头。

图2(f)针对喷丝孔堵塞,应采取不同的对策。其一,清洗不彻底,有部分板孔未疏通,应重新热清洗、超声清洗或酸溶[6]。其二,物料中杂质或凝胶块堵塞,应检查纺前过滤器,查找杂质来源,逐一排除。

图2(g)与图2(f)相似,应对喷丝板进行彻底清洗。

图2(h)应针对三种不同的原因,采取不同的措施。如果物料含有杂质,应检查纺前过滤系统是否正常,检查鹅颈管内壁是否清洁、光滑。如果物料黏板是由拔丝造成,则应抬起喷丝头,重新换板。对于纺丝物料黏度过低,应确认上游物料分析结果,比较纺前过滤器压降与正常情况的偏差变化,正确判断。

4 结语

喷丝头运行状态不良,最直接的影响是不利于初生丝条的正常成形,原丝各项性能指标离散性(CV值)变大,从纺丝的源头改善喷丝状态是生产高品质原丝的重要基础。对于一种相对固定的工艺路线,PAN原丝生产应从日常生产技术上着手,避免喷丝异常,应着重做好以下几方面工作:

(1)开车前检查,清理喷丝头螺纹连接处凝结胶块,避免纹路阻塞,喷丝头螺帽拧偏。

(2)安装喷丝板前充分放料,排净初始物料内的气泡和凝结胶块。

(3)喷丝板清洗应定人、定标准,清洗后严格检查每一块板的清洗效果,保证孔道堵塞数量不高于板孔总数的0.5%;洗净备用的喷丝板应妥善保存,作好标记,投用前检查、确认。

(4)纺前物料过滤应充分,注意过滤器压降变化,发现异常及时切换、拆洗。

(5)发现喷丝板表面污染应及时更换,避免劣质原丝进入下道工序。

[1]王二轲,莫迪,陈惠芳,等.喷丝头长径比对PANCF原丝性能的影响[J].合成纤维工业,2009(5):51-53.

[2]朱一音.提高湿法纺国产自制喷丝头的质量[J].上海纺织科技,2000(6):49-52.

[3]刘让同,李锐.喷丝板的设计生产[J].轻纺工业与技术,2011(1):17-20.

[4]王学彩.PAN原丝生产中的断头原因分析[J].高科技纤维与应用,2011(4):35-35.

[5]贺福.碳纤维及石墨纤维[M].北京:化学工业出版社,2010.

[6]H Uhrner.喷丝板的热清洗[J].国外纺织技术,2000,26(12):5 - 6.