SS系列机车制动工况及轮对椭圆化在线监测的研究与实现

严 俊

(湖南铁道职业技术学院,湖南株洲,412001)

0 引言

对于铁路运输来讲,列车的运行过程中,制动系统起着保证运输安全的重要作用。目前我国SS系列机车的制动装置采用独立箱式单元制动器,它是以制动器箱体为基础,将制动缸、制动传动装置和闸瓦间隙调整装置安装于箱体内部,闸瓦装置安装于箱体外侧的一种基础制动装置,当制动缸充气时,活塞带动活塞杆移动,使闸瓦压在车轮踏面上机械摩擦产生制动力实现制动作用;当制动缸排气时,活塞杆在缓解弹簧的推动下,使闸瓦离开车轮踏面而缓解。闸瓦是采用铸铁或其他材料制成,频繁制动,闸瓦磨损严重,需要及时更换,否则会出现制动失灵的事故;制动器的传动装置缓解采用弹簧推动,弹簧经常使用会发生机械疲劳,造成不能缓解到位,致使闸瓦与车轮踏面粘合,处于长时间制动状态,如不能及时发现处理,会使车轮温度上升,会造成轮箍迟缓,导致翻车事故;轮对椭圆化,车辆系统运行品质严重恶化,其横向稳定性和轮重减载率大大降低,从而减小车辆/轨道系统各部件使用寿命、增大脱轨风险。

针对这些情况,设计了一种机车制动工况及轮对椭圆化在线监测系统,解决了监测制动单元制动、缓解是否正常,闸瓦磨损情况,轮箍磨损情况及椭圆化情况,对确保机车运行安全具有重要意义。

1 系统设计

系统采用了两个位移传感器及安装位置来检测各参数,将传感器机械变化产生的信号、列车速度及制动信号传送到中央处理单元来计算闸瓦的厚度,轮对踏面的磨损程度,轮对椭圆化程度,制动器的缓解到位程度。如果数据超过了设定的参数,将驱动声光报警,提示操作人员。图1所示为原理框图。

图1 在线监测原理框图

本研究采用工控机作为中央处理部件,专用A/D模块,拉杆移动式电阻位移传感器,传感器的输出信号为4~20mA的电流信号,该信号传送距离远,不会受机车运行的干扰。

在人机界面上可根据安装情况来设定传感器的初始位移,作为制动器缓解到位的初始点,在初始位置时(闸瓦无磨损、制动器缓解到位、轮对踏面无磨损)闸瓦与轮对轮箍踏面的间隙为δ。如果出现缓解控制后,缓解复位出现位移偏差,如该位移偏差过大(操作人员可根据行程要求自行设定),工控机发出声光报警提示驾驶员或检修人员,缓解不到位,应处理故障。

2 制动工况检测的实现

2.1 闸瓦与轮对轮箍踏面间隙的检测及计算

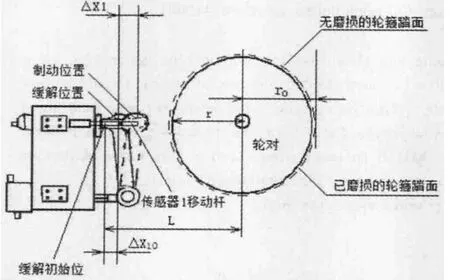

位移传感器1的“固定外壳”固定在制动单元的箱体上,位移传感器的检测头固定在闸瓦托杆与闸瓦托的连接轴上,当制动器制动时,带动闸瓦托移动,传感器1的检测头随之移动。在初始情况下(闸瓦无磨损、制动器缓解到位、轮对踏面无磨损)传感器1的固定端到检测头的固定端的长度为X10,在闸瓦磨损、轮对踏面磨损、制动器缓解到位的情况下,传感器1的固定端到检测头的固定端的长度为X1,制动器缓解复位后再次制动的起始位置发生变化,变化量为ΔX10,如图2所示。用公式(1)可求得:

图2 闸瓦与轮对轮箍踏面间隙检测及计算参数示意图

工控机将列车速度和制动信号读出,当制动器进行制动时,列车的速度下降,此时,表示列车产生制动,将对应传感器1的固定端到检测头的固定端的长度X2记录,用公式(2)可得闸瓦与轮对踏面的间隙ΔX1。

2.2 轮对轮箍踏面磨损及轮对椭圆化检测及计算

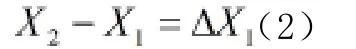

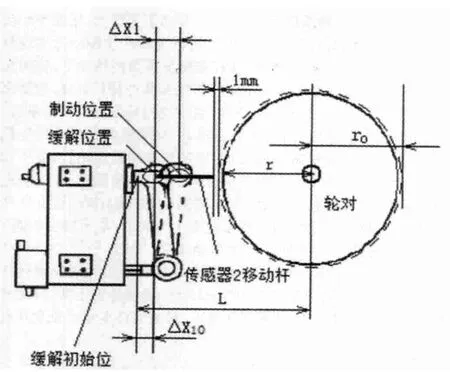

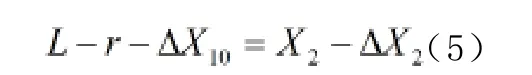

位移传感器2的“固定外壳” 固定在闸瓦托杆与闸瓦托的连接轴上,位移传感器2的检测头为自恢复的,即没有机械碰撞时,为初始位,固定端到检测头的长度为最长,有机械碰撞时,移动杆回缩,产生位移,如图3所示。

位移传感器2的检测头在无机械碰撞的情况下,固定端到检测头的长度为X2。当制动器缓解时,位移传感器2的移动杆不与机车轮对踏面(没有磨损过的尺寸)接触,预留1mm的间隙(间隙可通过固定外壳的安装改变)。r0为轮对无磨损的半径,r为轮对磨损后的半径,Δr为磨损尺寸;L为缓解初始位置到轮对圆心的长度。当制动器进行制动时,检测头向轮对方向移动被轮对踏面挤压,检测头回缩,产生位移ΔX2。轮对轮箍踏面磨损的尺寸为Δr可用以下方程推导得出。

图3 轮对轮箍踏面磨损检测及计算参数示意图

通过以上公式可推导出:

该结果即是轮对踏面的磨损尺寸,通过人机界面将磨损尺寸大小显示出来,驾驶员或检修人员可知道,轮对的磨损情况,以便及时处理。

如果轮对发生了椭圆化情况,Δr将是一个随时间变化的函数Δr(t),即:

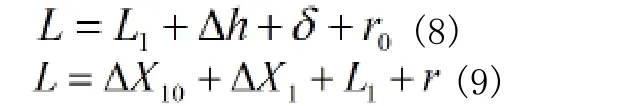

2.3 闸瓦磨损的检测及计算

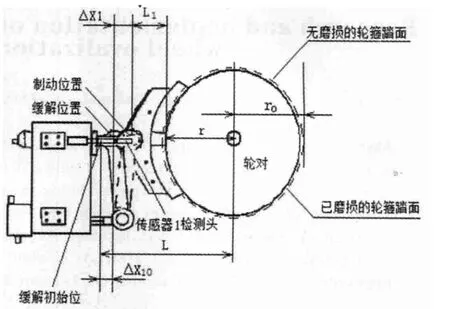

闸瓦磨损可通过相应的检测数据计算出来,各数据见图4所示,图中L1为闸瓦托杆与闸瓦托的连接轴到闸瓦外缘(与轮对轮箍踏面相压合的位置)。

图4 闸瓦磨损的检测及计算参数示意图

闸瓦磨损的厚度Δh通过以下公式推导得出。

通过以上公式可推导出:

以上L、r0、L1、制动器初始缓解位置等参数通过人机界面触摸屏设定,输入到工控机中。

3 轮对椭圆化检测仿真

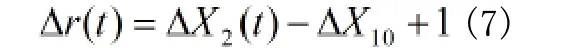

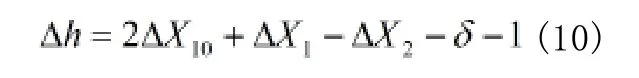

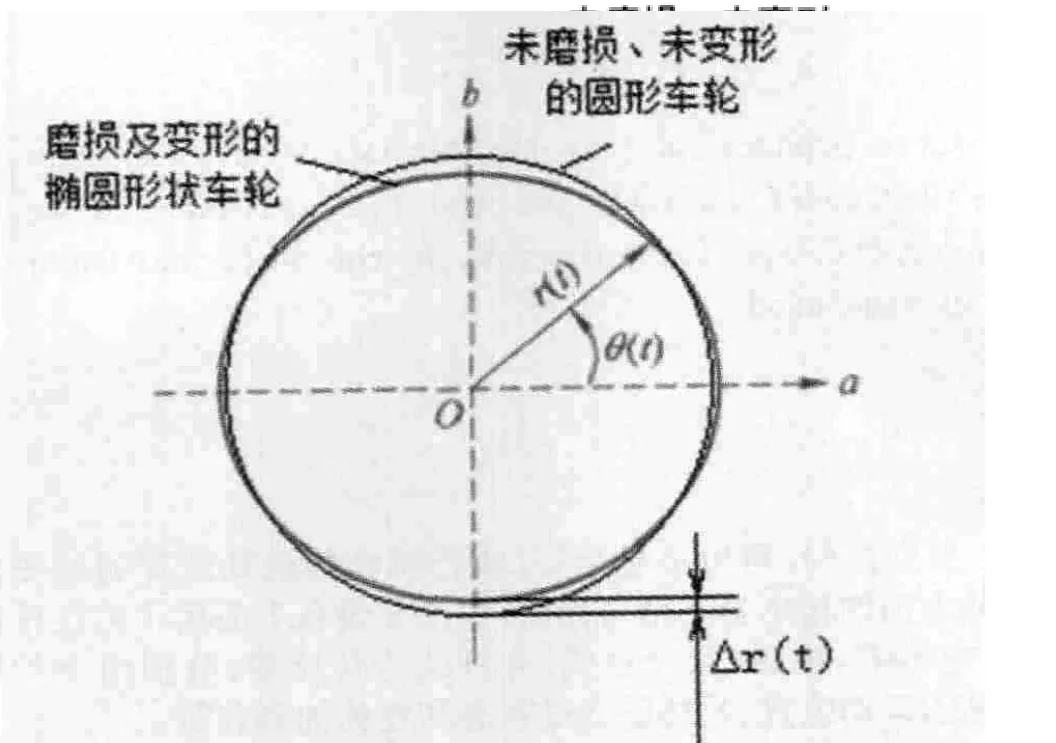

对于车轮圆周的不圆顺,本文参考了相应的文献[4],采用一个长波长周期性车轮非圆化计算方法,建立一个椭圆车轮的数学模型,将车轮半径 视为时间的函数:

式中, -车轮名义滚动角速度

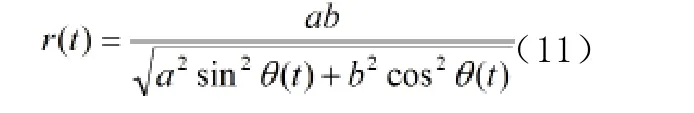

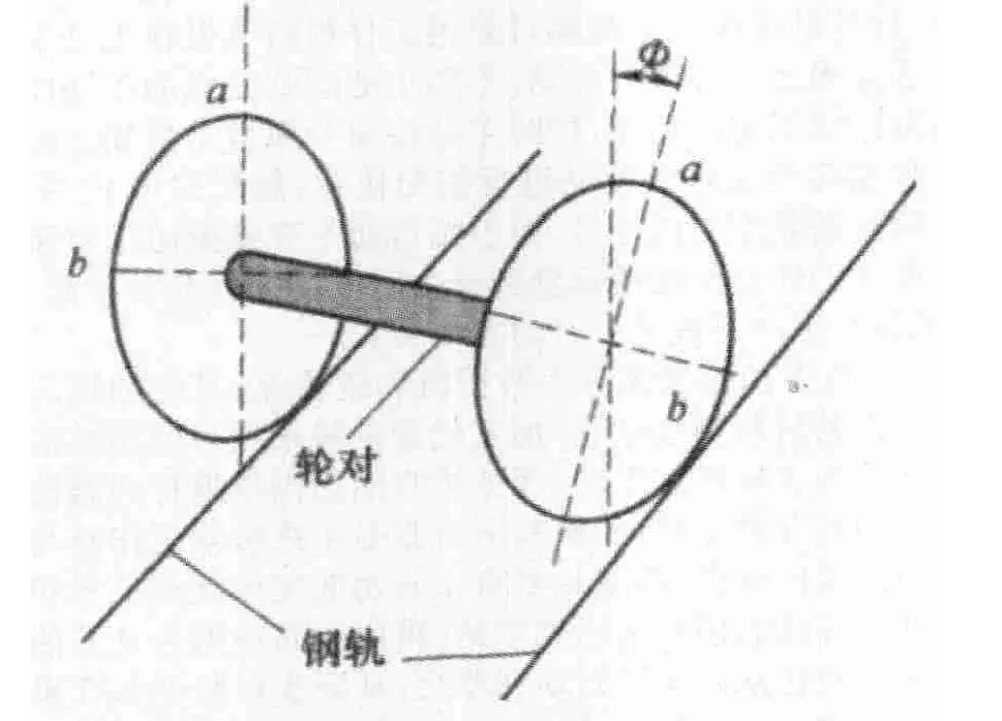

式(11)、(12)及图5表示了车轮椭圆化模型,轮对的两端车轮在椭圆化过程中常常是不对称的,假设轮对的两个车轮在椭圆化过程中是不对称的,即两个椭圆相位差为,如图6所示。

图5 椭圆状车轮计算模型

图6 轮对椭圆形状车轮相位角

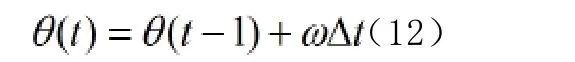

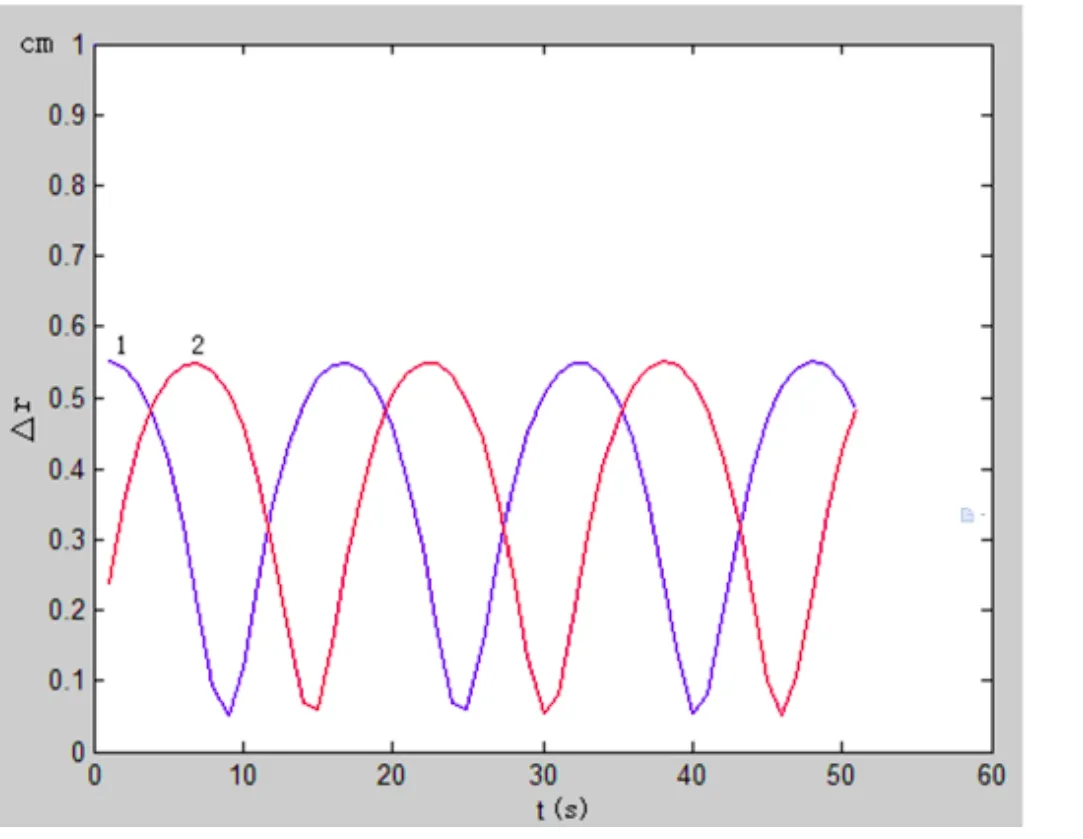

通过公式(11)、(12)建立数学模型,对a、b、Φ分别赋值为624.5、619.5、6º,电力机车标准车轮半径为625毫米,机车运行速度为100Km/h,利用MATLAB软件进行仿真一对轮对的两个车轮椭圆化程度与Δr(t)的关系,通过Δr(t)的变化来监测车轮的椭圆化程度;仿真图形如图7所示。

图中曲线1、2分别为左、右边车轮Δr(t)的曲线,曲线中波峰值、波谷值分别代表车轮椭圆化中短轴、长轴与标准车轮的差值,分别为5.5mm和0.5mm。

图7 MATLAB仿真曲线

在系统工作时,该数据将实时采集到工控机上并存储,可作为机车轮对在线检测的依据;将椭圆化程度的最大值、最小值及相位差反映到工控机的人机界面上,以提示操作者轮对椭圆化的程度以及两个轮对的相位偏角,如果达到设定的阀值时,将启动声光报警。

4 结论

本设计的传感器采用位移传感器,安装方便,安装尺寸要求不严格,减少了安装的难度,便于量产使用。传感器将位移转换成电流信号,很好的抑制了线路干扰,通过两个位移传感器的信号采集及运算,真正检测到轮对踏面的磨损及轮对椭圆化程度、闸瓦厚度、制动器的缓解状态。

这样可以提示工作人员及时更换轮对,闸瓦,以及检修制动器,避免了此类故障造成的行车事故。

[1] 李益民,电力机车制动机[M].北京:中国铁道出版社,2008.8.

[2] 张雪珊,肖新标,金学松.高速车轮椭圆化对车辆系统行为的影响[J].机械工程学报, 2010,46(16):67-73.

[3] 宋雪臣.传感器与检测技术[M].北京:人民邮电出版社,2009.5.

[4] 张雪珊,肖新标,金学松.高速车轮椭圆化问题及其对车辆横向稳定性的影响[J].机械工程学报, 2008,44(3):50-56.