应力对7050铝合金时效成形组织和性能的影响

李 超, 戴圣龙, 张 坤, 汝继刚

(北京航空材料研究院,北京100095)

新型航空器的设计对飞机的安全性、长寿命和高效率等提出更高的要求,而大量采用高强铝合金整体壁板将是满足上述要求的重要技术途径之一[1~3]。整体壁板零件所具有的带筋条和型面折弯等特征,使成形难度和成形质量问题日益突出,而时效成形工艺是解决复杂整体壁板成形质量和提高使用寿命的有效工艺途径[4,5],时效成形的本质是实现零件外形和性能的协同控制,它利用金属的蠕变特性将成形与时效同步进行,在完成零件成形的同时又改善零件的性能,有效克服了传统成形工艺于制造大型构件的困难,可以更好地成形具有大曲率复杂外形的整体壁板类零件,并且很好地契合了壁板类构件低应力、小变形、长寿命、高效率的设计要求,同时该方法具有生产成本低、生产周期短、成形后零件抗疲劳性能好等优点,从而迅速成为整体壁板类零件的首选成形工艺。

时效成形的理论和实验研究开始于20世纪80年代中期,经过几十年的研究和探索,该工艺方法已经得到了长足的发展[6~8]。在蠕变变形的研究方面,2004年K.C.Ho,J.Lin[9]等人基于“蠕变损伤统一理论”提出的本构模型最具代表性,它实现了对蠕变变形的高精度预测;而在蠕变过程中显微组织演变以及性能的变化研究方面,一些学者开展了探索性研究,有集中在Al-Cu系合金的应力时效研究[10~12],也有针对 6156铝合金的蠕变时效研究[13],但对7xxx系高强铝合金应力时效的研究报道则少之又少,而7xxx系高强铝合金在机翼整体壁板上又具有广阔的应用潜力,基础研究与实际需求差距较大,因此,本工作针对7050厚板,从热力学、析出动力学角度研究在时效成形过程应力对材料微结构演变及力学性能的影响,探讨其作用机理。

1 实验设计

实验材料选用7050铝合金预拉伸厚板,其实际的化学成分(质量分数/%)为:Zn 6.06,Mg 2.20,Cu 2.12,Zr 0.11,Fe 0.08,Si 0.04,余量为Al,状态为预时效态。材料的力学性能:σ0.2=475MPa,σb= 605MPa,δ=14.4%。应力时效(也称作蠕变试验)在热环境电子万能试验机上进行,变形沿L方向。透射电镜试样经机械减薄至80μm后,在25%的甲醇酒精溶液中进行双喷减薄。在PHPILIPS EM400透射电镜上观察试样的显微组织。采用 HD-1000TM硬度仪测量试样的显微硬度。

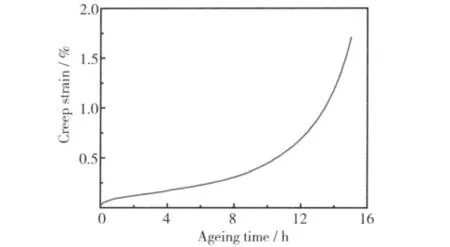

170℃/300MPa进行应力时效时的蠕变曲线如图1所示。当时效时间达到8h时,曲线基本进入蠕变的第三阶段。对于时效成形工艺而言,其成形过程主要在蠕变的稳态阶段进行(蠕变的第三阶段对材料性能损伤较大),因此,在当前的应力水平下最长的应力时效时间不能超过7.5h。

图1 170℃/300MPa蠕变曲线Fig.1 Creep curves at170℃/300MPa

为了揭示应力在时效过程中的作用,本工作制定的实验方案如表1所示,每种条件至少重复进行5次实验,以保证实验精度。

表1 应力时效实验方案Table 1 Experimental procedure

2 实验结果

2.1 应力对合金时效后微观组织的影响

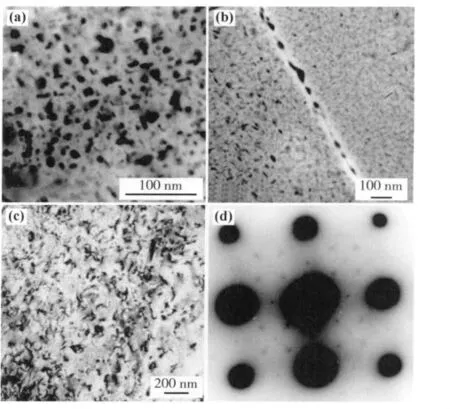

图2所示为试样在170℃经过不同应力水平时效7.5h后的显微组织,图2a,b为合金晶内析出相分布及晶界无沉淀析出带(PFZ)的照片,晶内析出相细小弥散,晶界第二相呈链状连续分布,PFZ的宽度较窄。图2c为合金中位错分布情况,可见有少量线性位错分布在第二相质点附近。从图2d选区电子衍射照片可以明显观察到{1,(2n+1)/4,0}的位置有GP区的衍射斑点,同时在{220}/3的位置还观察到η'相的衍射斑点,并观察到针状芒线[14,15]。因此说明合金在无应力的情况下时效7.5h,晶内沉淀相主要是GP区、η'相与η相。

图3所示为合金经过300MPa应力时效后的显微组织。在图3a,b中可以观察到,晶内析出相尺寸明显大于无应力时效状态,在晶界上第二相不连续析出趋势明显,PFZ宽度明显大于无应力时效的情况。图3c可以观察到大量的位错,数量明显大于无应力时效状态。在图3d选区电子衍射照片中在{1,(2n+ 1)/4,0}的位置无GP区的衍射斑点,证明此状态不存在GP区,同时在{220}/3的位置还可以清晰的观察到η'相衍射斑点,并有针状芒线,证明合金中η'相体积分数较大,此外在形貌图片中还可以观察到大量平衡相η相析出,并且η相尺寸较大。

图2 无应力时效7.5h显微组织及[100]Al选区电子衍射花样图 (a)晶内析出相分布;(b)PFZ形貌; (c)位错形貌;(d)[100]Al选区电子衍射花样图Fig.2 TEM and SAED of artificial ageing 7.5h (a)distribution of precipitates in grains; (b)PFZmorphology;(c)dislocation morphology;(d)SAED of[100]Al

图3 300MPa应力时效7.5h显微组织及[100]Al选区电子衍射花样图 (a)晶内析出相分布;(b)PFZ形貌; (c)位错形貌;(d)[100]Al选区电子衍射花样图Fig.3 TEM and SAED of age forming 7.5h at300MPa (a)distribution of precipitates in grains; (b)PFZmorphology;(c)dislocation morphology; (d)SAED of[100]Al

2.2 应力对合金时效后显微硬度的影响

图4a所示为合金在170℃进行应力时效后和无应力时效后的显微硬度随时效时间的变化曲线。可观察到,无应力时效时,时效初期为欠时效状态,时效强化响应较快,硬度快速上升,仅需要2h合金就进入峰时效状态,无应力时效最高硬度值接近187HV;随着时效时间的增加,合金很快达到峰时效,随后进入过时效状态,硬度降低明显。应力时效条件也基本遵循相同的规律,但与无应力时效相比,300MPa应力时效时试样最高硬度值接近178HV,低于无应力时效值;此外,应力时效时进入峰时效时间较早,进入过时效后合金显微硬度下降速率略大。而从图4b中可以看出在过时效阶段显微硬度随着应力水平的增加而逐渐降低。

图4 试样显微硬度变化曲线 (a)应力时效与无应力时效显微硬度随时效时间变化曲线; (b)170℃/7.5h不同应力水平时效后的显微硬度Fig.4 Microhardness curves of samples (a)age forming vs artificial ageing;(b)microhardness at different stress level

上述规律可从这几个角度进行解释:在7xxx系铝合金中,析出相主要包括GP区、η'相和Η相,由于η相与基体非共格,造成的晶格畸变相对较小,同时η相间平均间距较大,对位错阻碍作用较小,强化效果很弱,因此,可认为主要强化相为GP区和η'相,此外η'相强化效果更加明显。

根据前人的研究结果[16,17],可认为在时效过程中,7xxx系铝合金析出相析出顺序可能包括以下三种情况:

① ssss→η;

② ssss→GP→η'→η;

③ ssss→GP→η。

若按照第一种析出顺序析出,需要在较高的时效温度下才能有机会实现,通常情况下不会发生,基本可以忽略;第二种和第三种析出顺序,在铝合金的时效过程中比较常见。

在本研究的范围内,预时效态的7050铝合金(材料的原始态)内主要包含GP区以及少量η'相。对于无应力时效而言,在时效初期,合金中的GP区快速转变成η'相,合金硬化效果明显,硬度曲线呈上升趋势。随着时效时间的增加,GP区逐渐减少,GP→η'过程相对弱化,新析出的η'数量也随之减少,原有的η'也开始向η相转变,η'→η的过程逐渐占主导地位,合金中强化相数量越来越少,合金软化效果逐渐明显,硬度曲线呈下降趋势。(如图4a所示)。

而对于应力时效来说,应力的存在使合金产生了一定量的变形,在基体内引入了一些位错(如图3d所示)。由于位错与溶质原子和空位之间存在弹性交互作用,使得位错周围的溶质原子和空位扩散进入位错中,GP→η更容易发生,在位错处形成粗大的η平衡相。在应力时效初期,由于GP→η相变过程部分替代了GP→η'→η的过程,合金中主要强化相η'相数量少于无应力的时效情况,强化效果减弱,因此HVcreep<HVno-creep。

外加应力越高,合金中的位错密度越大,因此,在时效过程中过饱和溶质原子和空位通过短程扩散进入位错的体积分数也随之增加,这将导致在基体中均匀析出的GP区和η'相减少,而在位错上形成的η相增加,因此,产生了合金的显微硬度值随应力的增加而降低的趋势(图4b所示)。

通过以上分析可得到3个结论:

(1)应力时效的显微硬度峰值出现时间略早于无应力的时效;

(2)应力时效的高硬度值及平台时间小于无应力的时效;

(3)加载的应力水平越大显微硬度值越低(过时效状态)。

以上3点表明应力对时效具有明显的加速作用,其作用机制将在下文进行阐述。

3 分析及讨论

外加应力对析出相的作用体现在2个方面。

(1)外加应力对析出相形核具有加速作用

在外加应力的作用下,晶格发生了弹性变形。假设在应力f作用方向发生了Δl的变形量,由热力学第一定律可知,晶格内能变化为:

式中d Q为晶格吸收的热量,d W为晶格对外做的功。

由热力学第二定律可知:

将(2)与(3)代入(1)得:

对于晶体来说P d V=0,则有

因此,可认为拉伸过程是一个吸热过程。而在170℃应力时效的环境,由于外加应力拉伸效应的存在,在相同的温度下应力时效会使基体吸收更多的热量,其能量大于无应力时效的情况。在无其他缺陷的情况,对于相同尺寸晶核来说,由于应力时效时基体的能量相对较高,因此更容易形核。

此外,应力时效引起位错增加还对析出相的形核有一定的影响。假设析出相是球体,由临界形核功可知,只有γα/β(界面能)和 Es(应变能)尽可能小,才能有效地减小临界形核功,有利于新相形核。

对于无应力时效来说,在析出初期,析出相很小,此时应变能较小,而表面能很大。为了减小表面能,新相需要形成与基体晶格接近的亚稳态过渡相,使体系能量降低。在析出后期,析出相长大,应变能上升为相变的主要阻力,则新相形成与基体非共格的稳定相才有利于降低体系总能量。因此,一般时效过程析出规律为GP→η'→η。

而在应力时效过程中,由于位错的存在合金中自由能增加,使得在位错上形核的几率急剧增加。若新相在位错上形核,新相形成后原位错消失,释放的弹性能量可有效降低形核功,使得GP→η的析出成为可能;若位错不消失,而是依附在新相界面上,成为半共格界面的位错部分,补偿了界面的失配,降低了形核所需的界面应变能,进而降低了形核功,加速了析出相形核,促进GP→η'→η的相变过程。

(2)外加应力可促进析出相长大

由于η'相、η相与基体不完全共格,非共格界面的界面容纳因子小,所以不能连续不断地接受来自母相的原子,而只能利用界面的台阶进行扩散长大。HHC理论及其修正模型[18]为:

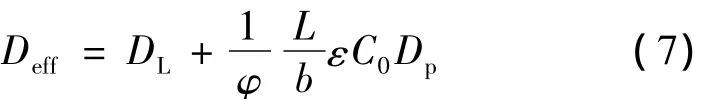

式中,r为析出相平均半径,β*为析出相长大参数,Deff为溶质原子的扩散速率。当应力存在时,溶质原子扩散方程修正为[19]:

式中DL为晶格扩散系数,φ为位向因子,L为位错长度,b为泊氏矢量,ε为应变量,C0为基体中的溶质原子分数,Dp为位错扩散系数。

可以看出,Deff随着位错线长度、应变量的增加而增加,应力时效情况下的Deff明显大于无应力时效的情况。因此,应力时效时,在外加应力的作用下,合金中的位错密度显著增加,运动的位错促进了原子沿位错管进行扩散,进而促进了析出相的长大。

4 结论

(1)与无应力的人工时效相对比,应力时效对合金显微硬度影响比较明显,应力存在可以缩短欠时效态的7050铝合金到达峰时效的时间,但峰值比无应力时效时峰值略低。

(2)与无应力的人工时效相比,应力时效可明显加速7050铝合金中的析出相相变及长大过程。

[1]张旸,张源,李鹰.整体壁板时效成形技术研究[J].飞机设计,2009(3):61-63. (ZHANG Y,ZHANG Y,LIY.Research on integral panel age forming[J].Aircraft Design,2009(3):61-63.)

[2]王关峰,王俊彪,王淑侠.机翼整体壁板数字化制造技术[J].制造技术与装备,2006(9):75-77. (WANGG F,WANG JB,WANG SX.Digitizedmanufacturing technology for integral wing panel[J].Manfacturing Technology&Machine Tool,2006(9):75-77.)

[3]陈文.先进铝合金在A380上的应用[J].航空维修与工程,2005(2):41-47. (CHEN W.Application of advanced aluminum alloys in A380 structures[J].Aviation Maintenance&Engineering,2005(2):41-47.)

[4]黄霖,万敏,黄硕,等.7B04铝合金厚板蠕变时效成形有限元分析[C]//航空装备与先进制造技术国际学术会议,2007:484-487.

[5]黄霖,万敏,吴向东,等.整体壁板时效成形的回弹预测及模面补偿技术[J].航空学报,2009,30(8):1531 -1535. (HUANG L,WANM,WU X D,etal.Prediction of springback and tool surface modification technology for age forming of integral panel[J].Acta Aeronautica et Astronautica Sinica,2009,30(8):1531-1535.)

[6]王俊彪,刘中凯,张贤杰.大型机翼整体壁板时效成形技术[J].航空学报,2008,29(3):728-733. (WANG JB,LIU Z K,ZHANG Z J.Age forming of large scale integral aircraft wing panel[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):728-733.)

[7]HUANG L,WAN M,CHIC L.FEM analysis of springbacks in age forming of aluminum alloy plates[J].Chin J Aeronaut,2007,20:564-569.

[8]HOKC,LIN J,DEAN TA.Constitutivemodeling of primary creep for age forming an aluminum alloy[J].Journal ofMaterials Processing Technology,1999,18(3):122-127.

[9]JEUNECHAMPS P P,HO K C,LIN J.A closed form technique to predict springback in creep age[J].Int J Plast,2004,20:733-751.

[10]ZHU AW,STARKE E A.Materials aspects of age-forming of Al-x Cu alloys[J].Journal of Material Processing Technology,2001,117:354-358.

[11]ZHU A W,CHEN J,STARKE E A.Precipitation strengthening of stress-aged Al-x Cu alloys[J].Acta Materialia,2000,48(9):2239-2246.

[12]STARINK M J,SINCLAIR I,GAO N,etal.Development of new damage tolerant alloys for age-forming[J].Materials Science Forum,2000,396/397/398/399/400/401/ 402:601-606.

[13]晋坤,邓运来,周亮,等.6156铝合金的人工时效与蠕变时效研究[J].航空材料学报,2011,31(5):18-22. (JIN K,DENG Y L,ZHOU L,etal.Investigation on artification aging and creep aging of 6156 aluminum alloy[J].Journal Aeronantional Materials,2011,31(5):18 -22.)

[14]SHA G,CEREZO A.Early-stage precipitation in Al-Zn-Mg-Cu alloy(7050)[J].Acta Materialia,2004,52: 4503-4516.

[15]曾渝,尹志民,朱远志,等.RRA处理对超高强铝合金微观组织与性能的影响[J].中国有色金属学报,2004,1188-1194. (ZENG Y,YIZM ZHU Y Z,etal.Effect of RRA onmicrostructure and properties of new type ultra high strength aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2004,118-1194.)

[16]杨守杰,谢优华,陆政,等.Zr对超高强铝合金时效过程的影响[J].中国有色金属学报,2002,12(2):226-230. (YANG SJ,XIE Y H,LU Z,etal.Influence of zirconium on ageing process in super-high strength aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2002,12 (2):226-230.)

[17]LIC,WAN M,WU X,et al.Constitutive equations in creep of7B04 aluminum alloys[J].Materials Science and Engineering(A),2010,527:3623-3629.

[18]FERRANTE M D R D.Influence of interfacial properties on the kinetics of precipitation and precipitate coarsening in Al-Ag alloys[J].Acta Metal,1979,27:1603.

[19]NAKAJIMA T,TAKEDA M,ENDO T.Accelerated coarsening of precipitates in crept Al-Cu alloys[J].Materials Science and Engineering(A),2004,387/388/389:670-673.