Mn-Ce/TiO2 系低温脱硝催化剂抗硫性研究*

于国峰,金瑞奔,顾月平

(1.浙能长兴发电有限公司,浙江 湖州 313100;2.浙江省环境保护科学设计研究院,浙江 杭州 310007)

氮氧化物(NOx)是主要的大气污染物之一,主要来源于火力发电厂等固定源排放的烟气和机动车尾气等.目前工业化应用最广泛的SCR烟气脱硝催化剂主要是活性温度在350~450℃的V2O5-WO3/TiO2催化剂,只能将SCR反应器布置于省煤器和除尘器之间,但是国内现有锅炉中在该位置大多没有预留脱硝空间,同时未经除尘的烟气含有大量飞灰,缩短了催化剂寿命.因此,需要研制开发可布置在除尘或脱硫之后(烟道气的温度<120℃,同时仍残余微量SO2等),具有高活性和较强抗毒性的低温SCR催化剂.但烟气残留SO2对低温催化剂在SCR反应中的影响很大,副反应生成硫胺盐沉积在催化剂表面,堵塞催化剂孔道,覆盖催化剂活性中心,降低催化剂的活性[1~2],所以抗硫性成为衡量SCR催化剂的重要指标.

在温度较低的情况下,即便浓度很低的SO2也能使催化剂失活[3].通常认为,在不同的温度范围内,SO2对SCR反应的影响是不同的.研究表明[4],在350~450℃的温度内,SO2的存在对SCR反应是有利的,但在300℃以下,SO2会造成SCR催化剂失活,不利于催化反应进行.此外,SO2对不同催化剂的影响方式也不尽相同,W S Kijlstra等[5]研究表明硫酸锰盐的形成是导致Mn Ox/Al2O3催化剂活性降低的主要原因;如 V2O5/Al2O3[6]失活的主要原因为在SCR反应过程中SO2吸附生成硫酸铵盐,使催化剂的比表面积急剧减小,导致催化剂失活.还有,当温度低于280℃时,硫酸铵盐、亚硫酸铵盐也会在催化剂表面上生成,造成催化剂微孔的堵塞.烟气中的SO2能使催化剂表面生成硫酸盐,使具催化活性的金属氧化物活性位减少,直接导致NOx去除率下降[7~8].

作者前期研究Mn-Ce/TiO2催化剂具有良好的低温活性,但抗SO2中毒性能一般.希望通过添加助剂,进一步提高Mn-Ce/TiO2的低温活性并改善其抗毒能力.因此本文采用浸渍法制备了Mn-Ce-Co/TiO2等催化剂,并研究其在含硫气氛中活性和物理化学特性等方面的变化.

1 实验

1.1 催化剂制备

用浸渍法制备催化剂.称取各量硝酸锰、硝酸铈及铬、铁、铜、钴的硝酸盐和纳米TiO2均匀混合于水溶液中,经搅拌后静置,105℃干燥后置于马弗炉中煅烧,之后冷却研磨.

1.2 催化剂活性评价

图1 实验装置示意图

使用Thermo,Model 42i-HL型氮氧化物分析仪和德图Testo T335烟气分析仪测量进出口NO及O2浓度;使用Thermo,Model 43i-HL SO2型分析仪测SO2浓度;采用纳氏试剂分光光度法测NH3浓度.

1.3 催化剂表征

使用Micromeritics ASAP 2020型吸附仪测量样品的比表面积和孔容、孔径;TPD及TPR分析在TP-5000Ш多用吸附仪上进行;XRD表征采用X-PertPor MPD型X射线衍射仪;催化剂样品表面状态和原子组成通过Themo-ESCALAB-250型XPS测定;TG-DSC采用耐驰公司Netzsch STA-409热重分析仪.

2 结果与讨论

2.1 金属元素掺杂对Mn-Ce/TiO2催化剂抗硫性的影响

本课题前期有关活性的研究是在没有SO2的条件下进行的,而实际上脱硫后烟气中仍有少量SO2.为考察SO2对该催化剂的影响,本实验条件为:反应温度140℃,空速35 000 h-1,初始NO进气浓度为0.075%,含0.012%(体积比,下同)SO2的气氛中测试 Mn-Ce/TiO2、Mn-Ce-Co/TiO2和 Mn-Ce-Fe/TiO2对 NO的脱除率.

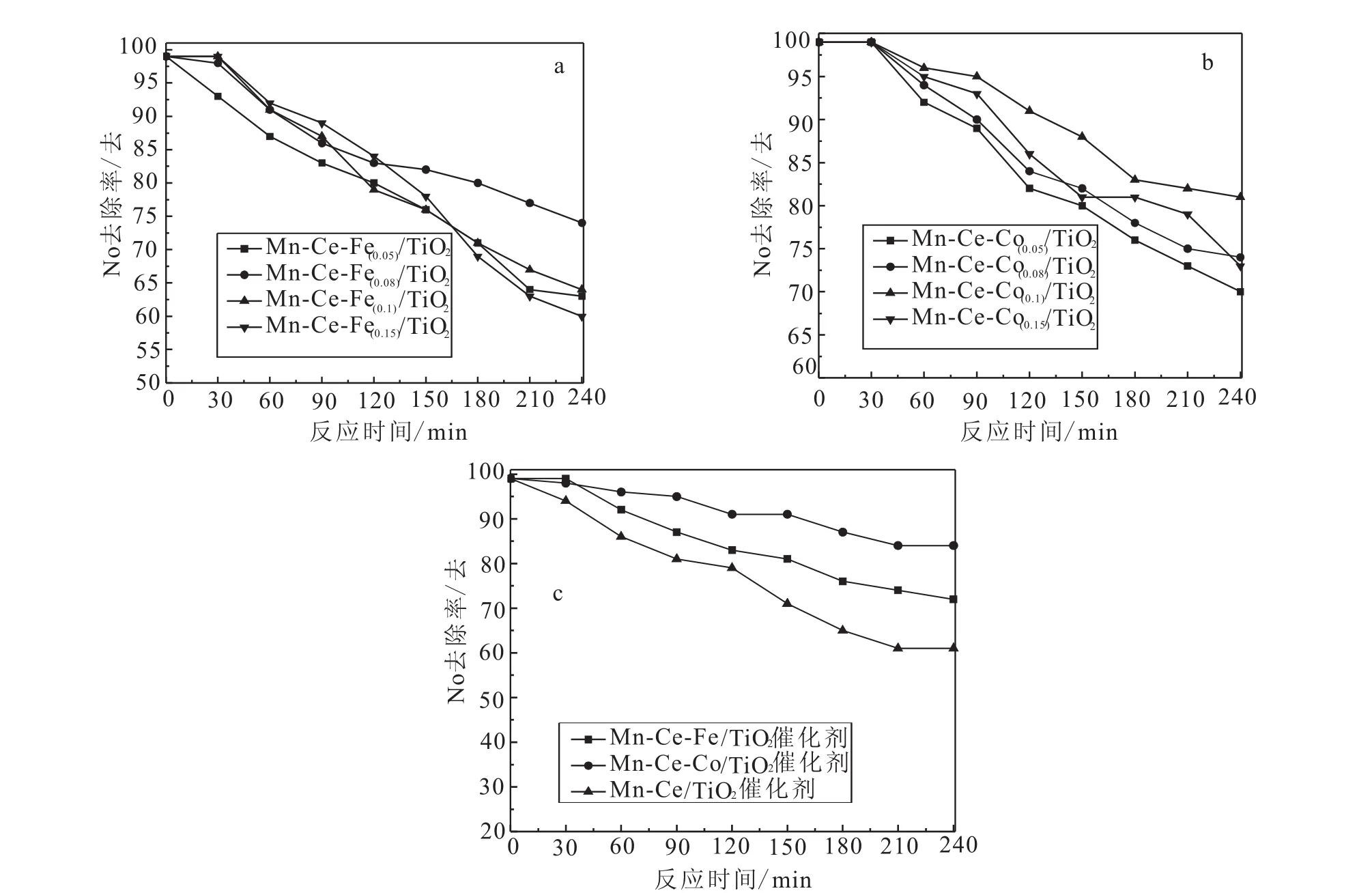

图2显示的是SO2对 Mn-Ce/TiO2、Mn-Ce-Co/TiO2和 Mn-Ce-Fe/TiO2催化剂低温SCR活性的影响,待反应在140℃稳定一段时间后,通入0.012%(体积比)SO2,并开始计时.由图2(c)可知,SO2对三种催化剂均有影响.其中,Mn-Ce/TiO2催化剂的抗SO2能力最弱,在反应120 min后脱硝效率便降低至80%左右,240 min后脱硝效率降低至60%左右;而掺杂 Ce、Fe元素的 Mn-Ce-Co/TiO2及 Mn-Ce-Fe/TiO2催化剂抗SO2能力较 Mn-Ce/TiO2催化剂有较大提高.Mn-Ce-Co/TiO2催化剂抗硫性最强,反应240 min,脱硝率仍保持在85%以上.

观察图2(a)、2(b),元素Co、Fe的掺杂量对 Mn-Ce-Co/TiO2及 Mn-Ce-Fe/TiO2催化剂的抗SO2能力同样有影响.在Mn-Ce-Fe/TiO2催化剂中,掺杂Fe/TiO2(摩尔比)为0.08的催化剂脱硝抗硫性最好,在反应240 min后抗硫性保持在75%左右;在 Mn-Ce-Co/TiO2催化剂中,掺杂Co/TiO2(摩尔比)为0.1的催化剂抗硫性最好,在反应240 min后抗硫性保持在85%左右,这说明SO2对Mn-Ce/TiO2催化剂的脱硝抑制作用是非常明显的;掺杂改性可以有效地提高催化剂的抗SO2毒化性能,且Mn-Ce-Co/TiO2要优于 Mn-Ce-Fe/TiO2催化剂.

图2 M n-Ce-Co/TiO 2和M n-Ce-Fe/TiO 2催化剂在含/气氛中的 SCR活性

2.2 Mn-Ce-Co/TiO2 脱硝催化剂硫中毒机理分析

2.2.1 比表面积、孔结构及表面形貌分析

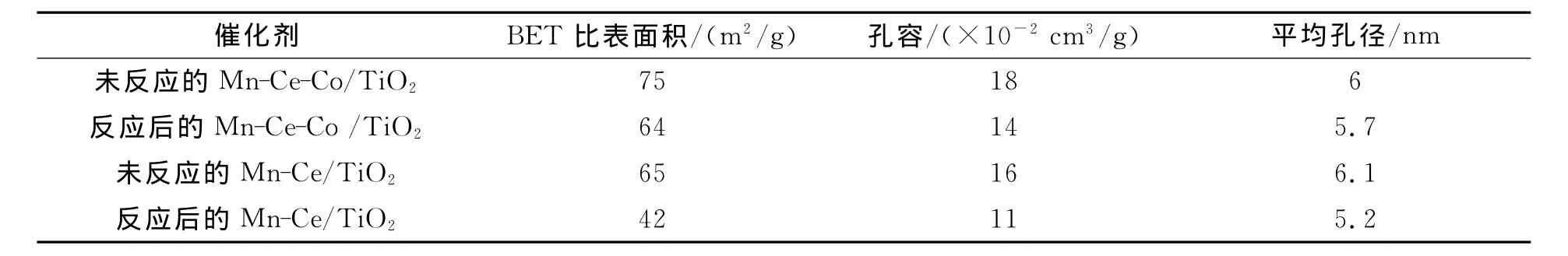

为考察催化剂反应前后比表面积、孔容及表面形貌等物理特性的变化并与催化剂活性、抗硫性变化联系,对催化剂进行BET和SEM测试,如表1所示.

表1 反应前后 Mn-Ce/TiO2 和 Mn-Ce-Co/TiO2 催化剂的物理性质变化

从表1可知,经过含0.012%SO2气氛催化脱硝反应后,Mn-Ce/TiO2和 Mn-Ce-Co/TiO2催化剂的比表面积、孔容、孔径等指标均有下降;Mn-Ce/TiO2催化剂的比表面积和孔容下降较快,分别从65 m2/g和16×10-2cm3/g下降至42 m2/g和11×10-2cm3/g;而 Mn-Ce-Co/TiO2催化剂的比表面积和孔容的下降程度远小于Mn-Ce/TiO2催化剂.这说明掺杂Co可以有效抑制Mn-Ce/TiO2催化剂在含硫气氛中反应时比表面积和孔容的损失.此外,催化剂孔径也是影响催化反应速率的一个重要因素,因为反应气体首先通过扩散到达催化剂微孔表面才进行反应,生成产物再通过扩散离开催化剂表面,所以孔的大小会对气体的扩散情况产生影响,进而影响到NO的脱除效果.本实验利用BJH独立圆柱计算Mn-Ce/TiO2系催化剂的二次孔的孔径分布曲线如图3所示.

我曾看过一位老师教学《陶罐和铁罐》一课时,让学生在课堂上分角色扮演课文中的铁罐和陶罐,亲自体察人物的内心世界,把课文的内容声情并茂地表演出来。学生在愉快的表演中深入体会到铁罐的骄傲自大,陶罐的谦虚善良,懂得了学习课文后受到的启示。

图3显示了反应前后Mn-Ce/TiO2和Mn-Ce-Co/TiO2这两个催化剂的孔径分布情况,从孔径分布曲线可知Mn-Ce/TiO2催化剂孔径主要分布在6.5~9.5 nm,但这些催化剂孔道经SO2毒化反应后大部分消失;而Mn-Ce-Co/TiO2催化剂的孔径分布则更宽,在3~10 nm都有大量分布,该催化剂6~10 nm区域的孔道在反应后也有减少,但下降不多,大部分存在的6~10 nm的微孔可继续为反应提供活性点位,保证催化剂的活性.

图3 反应前后Mn-Ce/TiO2和Mn-Ce-Co/TiO2催化剂的孔径-布

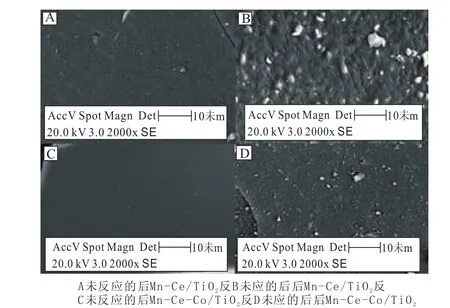

为得到催化剂在SO2毒化反应前后表面形貌的变化,对催化剂进行SEM表征分析,结果如图4所示:A、C两个未经SO2反应的催化剂在表面放大2 000倍后看起来比较均匀、光滑,而且催化剂更好更平整.在含SO2气氛中反应后的B、D催化剂表面都生成了很多白色沉淀颗粒,而B催化剂表面的白色颗粒的数量和密度要明显高于D催化剂.此外,B图催化剂还附着许多灰色突起状物质.学者金瑞奔等[9]认为,这是Mn-Ce/TiO2催化剂在含硫气氛中反应后其表面沉积一定浓度的硫铵盐的缘故,并且Mn-Ce/TiO2催化剂表面的Mn Ox和TiO2都会被硫酸化.

图4 反应前后Mn-Ce/TiO2和Mn-Ce-Co/TiO2催化剂SEM的孔图径

2.2.2 XRD分析

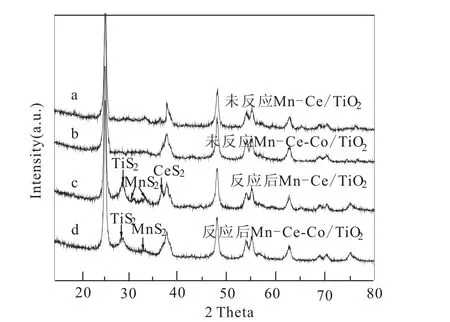

为确定前小节图4催化剂表面产生的物质种类,本节对在SO2气氛催化反应前后的催化剂进行XRD表征分析,如图5.

从图5(a~d)4个图谱看到在38.7°处均出现金红石对应的XRD峰,其余均为锐钛矿峰,说明硫酸盐在催化剂表面附着不影响Mn、Ce活性物质在载体TiO2上分散.与谱线a、b相比,在谱线(c)上的29.5°、31°和34°、36°处,分别出现TiS2、MnS2和CeS2等复合物的衍射峰,在谱线(d)上只有TiS2和 MnS2复合物两个衍射峰,这说明Co掺杂减少了活性物Ce被S的氧化,使催化剂不会在短期内活性很快.催化剂表面的白色物质分析可能是TiS2、MnS2和CeS2等复合物.

图5 Mn-Ce/TiO2和Mn-Ce-Co/TiO2催化剂的TG曲线

2.2.3 催化剂表面元素分析

XPS是确定催化剂表面各类原子化学状态的有效手段.表2列出了Mn-Ce/TiO2和Mn-Ce-Co/TiO2催化剂反应前后表面各元素浓度.

表2 反应前后 Mn-Ce/TiO2 和 Mn-Ce-Co/TiO2 催化剂的表面元素浓度

从表2可知,这两个催化剂在有SO2气氛中反应后表面Mn、Ce和Ti的浓度都有降低,并且出现一定浓度的S元素,其中Mn-Ce/TiO2催化剂表面Mn和Ti元素减少量和S的增加量均高于Mn-Ce-Co/TiO2催化剂.

2.2.4 热重分析

为进一步考察Mn-Ce/TiO2和Mn-Ce-Co/TiO2催化剂经SO2气氛中生成的硫酸盐种类,本实验对这两种催化剂进行TG实验,结果如图6所示.

观察图6,在SO2气氛中反应前后的Mn-Ce/TiO2和Mn-Ce-Co/TiO2催化剂均有两个明显的失重温度段:第一个失重段是从室温至350℃,各图谱线中100℃左右的失重均是水分的挥发,之后温度段应该是(NH4)2SO4或NH4HSO4盐的分解;400~700℃温度段的曲线比较平滑,表明催化剂中几乎没有物质分解失重.第二个失重段是700~1000℃,此温度段失重曲线斜率较大,物质分解较多,有研究说明这是活性组分Mn、Ce被硫化生成的金属硫酸盐分解引起的失重.

此外,比较图6的(a)、(b)两图,可以发现经SO2气氛中反应的 Mn-Ce/TiO2失重率明显比 Mn-Ce-Co/TiO2催化剂大,6(a)图中催化剂反应前后在750℃之前的失重率基本没有变化,说明(NH4)2SO4或NH4HSO4盐在Mn-Ce-Co/TiO2催化剂上沉积很少;而6(b)图曲线的经SO2气氛中反应前后的Mn-Ce/TiO2在100~750℃之间的失重率相差很大,表明SO2反应生成的硫酸盐在Mn-Ce-Co/TiO2催化剂上沉积严重这一分析结果和这两个催化剂抗硫性能测试结果是一致的.

观察图6(c)曲线,首先可知 Mn-Ce/TiO2和 Mn-Ce-Co/TiO2催化剂室温至1 000℃之间的失重率分别是从99.5%~90.5%和99.5%~93%,失重量相差2.5%,这说明在 Mn-Ce/TiO2催化剂上沉积物要比 Mn-Ce-Co/TiO2催化剂多,或者是 Mn-Ce/TiO2较 Mn-Ce-Co/TiO2催化剂更不稳定,表明在Mn-Ce-Co/TiO2催化掺杂Co不论是对于提高催化剂的活性、抗硫性,还是催化剂结构的稳定性都是有利的.

观察图6(c)中三条曲线可知,经SO2气氛中反应的 Mn-Ce/TiO2和 Mn-Ce-Co/TiO2催化剂在750℃之后的失重曲线斜率较大,与前讨论过的Mn-Ce/TiO2和Mn-Ce-Co/TiO2催化剂在无硫烟气中反应前后的曲线有明显差别,此处750℃之后温度段还出现明显的失重现象,原因是由于催化剂活性组分Mn、Ce被硫化生成的金属硫酸盐分解引起的失重.

2.3 催化剂再生技术

有研究[9]认为在不同温度下SO2对Mn-Ce/TiO2催化剂的毒化机理是不同的,催化剂在低温下失活归结于硫铵盐的沉积,而在高温下的失活则是硫铵盐的沉积和催化剂表面活性物质被硫化损失造成的.由于催化剂失活机理的不同,因此不同再生方式对硫失活催化剂的活性恢复也是不同的.

本实验选取在120℃含0.012%SO2的反应条件下反应后催化活性仅在50%左右的 Mn-Ce-Co/TiO2催化剂作为研究对象.采用三种再生处理方式:水洗再生是将失活催化剂充分水洗干净后放入烘箱105℃干燥12 h;空气氛围高温煅烧是将催化剂放入马弗炉内在500℃煅烧3 h;NH3还原再生是把催化剂放入管式炉内,通入4%NH3和96%He的混合气,300℃热处理2 h.经三种再生方式处理后的催化剂其活性恢复情况如图7.

图7 和催化剂的曲线理后的Mn-Ce-Co/TiO2催-剂SCR/性

由图7可知,对Mn-Ce-Co/TiO2催化剂硫中毒的三种再生方法中水洗再生恢复效果最佳,NO去除率可由原来的52%回升至90%左右,而空气氛围高温煅烧和NH3还原再生只能把催化剂后续恢复至70%左右,可能是这两种方法都是在较高温度环境中进行的,所以催化剂上的硫铵盐首先是分解,但分解产生的SO2在高温下又重新和催化剂的Mn、Ce活性组分发生化学反应,导致催化剂活性物质减少,催化活性降低.

3 结论

本文主要考察了SO2对Mn-Ce/TiO2和 Mn-Ce-Co/TiO2催化剂SCR活性的影响并辅以多种表征测试分析SO2对催化剂的比表面积、形貌结构、活性组分等物化特性的影响,得出如下结论:

(1)Mn-Ce-Co/TiO2催化剂催化反应的抗硫性较好,其中以Co/TiO2(摩尔比)为0.1配比的催化剂抗硫性最好.

(2)BET表征分析说明元素Co的掺杂可以有效抑制Mn-Ce/TiO2催化剂在含硫气氛中反应时比表面积和孔容的损失,保证了催化剂的催化活性.XRD、XPS及SEM等表征分析说明这两个催化剂在含硫气氛中反应后表面会沉积一定浓度的硫铵盐,并且Mn-Ce/TiO2催化剂表面的Mn Ox和TiO2都会被硫酸化,但Co掺杂减少了活性物Ce被S的氧化,使催化剂不会短期内活性很快,说明Mn-Ce-Co/TiO2催化剂的抗硫性较强.XRD测试结果指出沉积在催化剂表面的物质可能是TiS2、MnS2和CeS2等的复合物.TG分析也进一步证实了在催化剂表明沉积的是硫铵盐和由于活性组分Mn、Ce硫化形成的金属硫酸盐.

(3)Mn-Ce-Co/TiO2催化剂再生技术中以水洗再生恢复效果最佳,低温脱硝活性可由原来的52%回升至90%左右,而空气氛围高温煅烧和NH3还原再生只能部分恢复.

[1]韦正乐,黄碧纯,叶代启.烟气 NOx低温悬着型催化还原催化剂研究进展[J].化工进展,2007,26(3):321-325.

[2]宣小平,姚强,岳长涛,等.选择性催化还原法脱硝研究进展[J].煤炭转化,2002,25(3):26-31.

[3]Biervliet M,Poels E K.Deactivation by SO2of Mn Ox/Al2O3catalysts used for the selective catalytic reduction of NO with NH3at low temperatures[J].Applied Cata,1998,16(4):327-337.

[4]Xie G,Liu Z,Zhu Z,et al.Simultaneous removal of SO2and NOxfrom flue gas using a Cu O/Al2O3catalysts orbent:Deactivation of SCR activity by SO2at low temperatures[J].J Catal,2004(224):36-41.

[5]Kijlstra W S,Biervliet M,Poels E K,et al.Deactivation by SO2of MnOx/Al2O3catalysts used for the selective catalytic reduction of NO with NH3at low temperatures[J].Appl Catal,1998,16(4):327-337.

[6]Nam I S,Eldridge J W,Kittrell J R.Deactivation of avanadia-alumina catalyst for nitric oxide reduction by ammoni[J].Ind Eng Chem Prod Res Dev,1986(25):192-197.

[7]Li W B,Yang R T,Krist K,et a1.Selective adsorption of NOxfrom hot combustion gases by Ce-doped CuO/TiO2[J].Energy&Fuels,1997(11):428-432.

[8]Gong S Q,Yang R T.Performance and kinetics study for low-temperature SCR of NO with NH3over MnOx-CeO2catalyst[J].Journal of Catalysis,2003(217):434-441.

[9]金瑞奔.负载型Mn-Ce系列低温SCR脱硝催化剂制备、反应机理及抗硫性能研究[D].杭州:浙江大学,2010.