ETS保护系统真空预警及其回路优化*

富海渊,邓卫国

(浙能长兴发电有限公司,浙江 湖州 313100)

1 ETS系统概述

ETS是英文Emergency Trip System的缩写,意为汽轮机危急跳闸保护系统,主要功能是实现发电机组核心设备汽轮机的保护遮断.一套完整的ETS保护系统通常由采样输入信号、停机AST电磁阀和PLC控制系统组成,PLC控制系统对生产现场的采样输入信号进行逻辑处理,通过改变四个停机AST电磁阀的通断状态实现汽轮机的快速紧急遮断.

要实现ETS系统对汽轮机的可靠保护,其前提条件是系统的采样输入信号也必须真实可靠,能够准确反映汽轮机组的运行参数.为了确保采样信号的可靠性,引进西屋技术的汽轮发电机组对润滑油压、轴向位移、EH油压和凝汽器真空等现场信号采取四路输入信号的串并联设计,并提供了在线试验功能,以便工作人员在机组连续运行过程中能够及时发现并排除系统的故障点.

2 原真空取样回路的设计不足

浙能长兴发电有限公司目前已投用4台300 MW汽轮发电机组,其汽轮机危急遮断保护系统所采用的即为上述西屋经典设计.在生产过程中,发生了多次因凝汽器真空取样回路泄漏导致保护误动的机组非正常停运,不仅影响机组的安全稳定运行,对企业的经济效益也极为不利.仪控技术人员对真空取样回路进行有针对性的分析研究,发现真空系统取样回路主要存在设计和监视等三方面的不足.

2.1 真空取样回路设计不合理

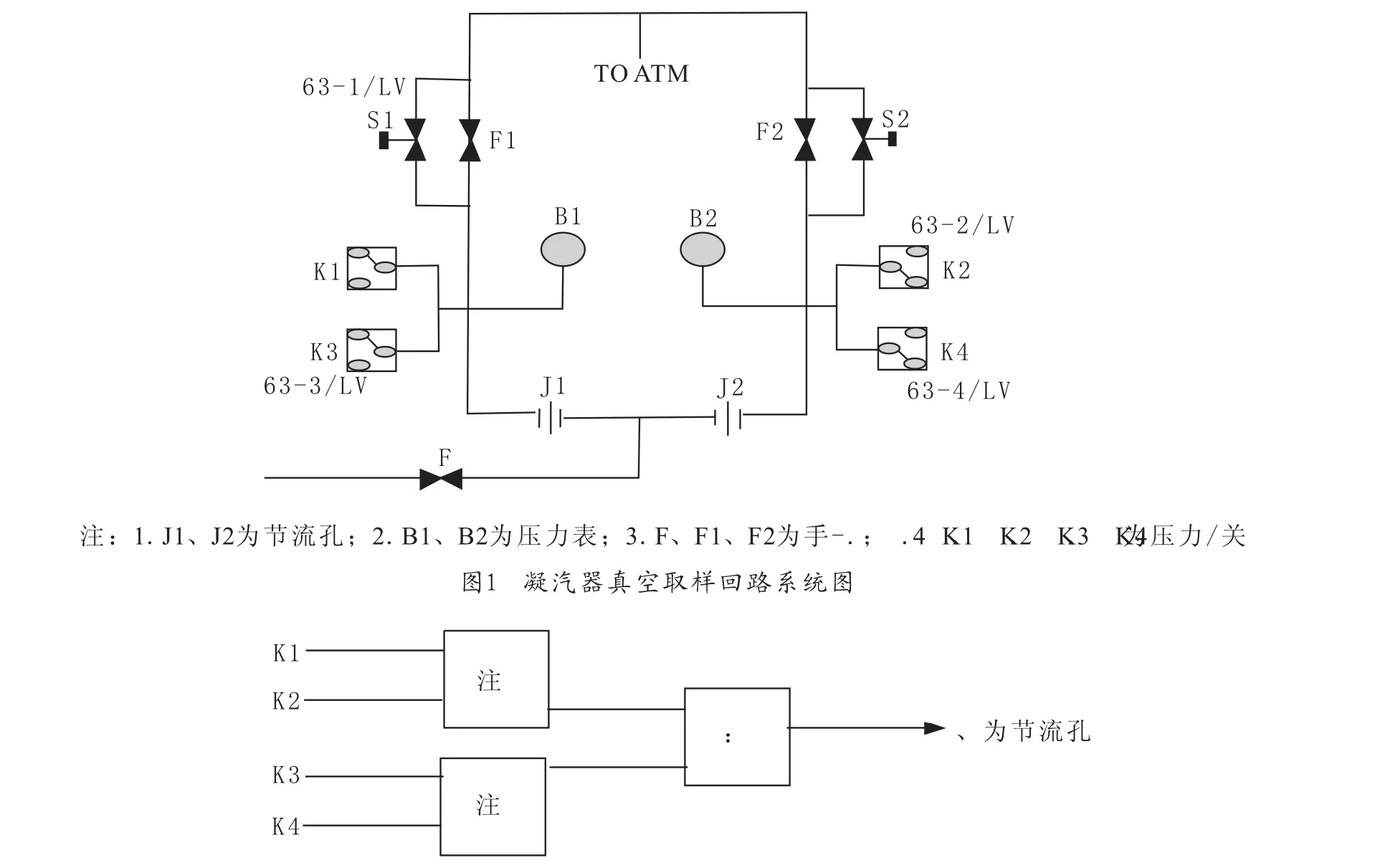

由于在线试验功能的设计需要,真空取样管从凝汽器引出后进入真空试验块,由试验块再引出双侧四路压力开关形成开关量电信号送入PLC控制系统.取样回路的系统图如图1所示.

K1~K44个压力开关信号采用串并联设计通过PLC控制系统联锁停机AST电磁阀的动作,完成凝汽器真空异常时的机组保护功能.真空信号的逻辑原理图如图2所示.

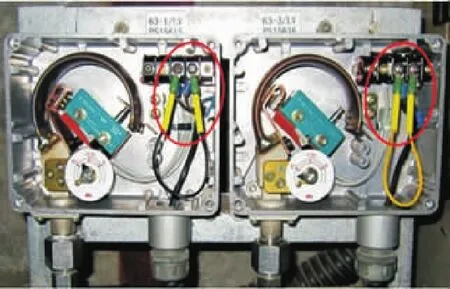

结合取样回路系统图和逻辑原理图分析可见,联锁停机的4个真空压力开关虽然在物理结构和逻辑判断上分为K1、K3和K2、K4的两侧通道,但由于两侧通道仍然布置于单一的试验块,而节流孔的设计无法完全阻断通道间的泄漏影响,当任一侧的泄漏量大于一定值时,不仅会导致本侧压力开关的误动作,还会连带

另一侧通道的压力开关动作,而当双侧都有至少一个压力开关动作时就会引发机组误跳闸的发生.

图2 凝汽器真空取样回图

2.2 回路泄漏监控手段缺乏

由于真空取样回路的两侧通道仅设计了安装于试验块现场的就地压力表,集中控制室内的运行操作人员无法远方监控取样回路通道的压力.就地压力表不适用于目前已高度集成化的电厂控制需求,无法有效协助运行人员对系统做出泄漏的远方判断,压力表的设置本身就是对取样回路泄漏点的增加.

2.3 在线强制保护方法不可靠

为消除电信号传输回路的断线影响,该ETS保护系统采用的是真空压力开关的常闭接点.当对机组进行在线泄漏的消缺时,为避免故障的影响面扩大,检修人员往往会先以鳄鱼夹短接压力开关触点的方法强制电信号,再对泄漏部位进行故障消除.鳄鱼夹短接的方式存在较大的松脱可能,该方式的安全可靠度较低.

3 取样回路优化方案

为有效消除真空取样回路双侧通道间的交叉影响和提高对泄漏的监控,同时降低检修人员的在线消缺风险,仪控技术人员对真空取样回路实施了软、硬件方面的多处优化.

3.1 调整取样回路及更换硬件设备

在现场增加一个真空试验块,配置由凝汽器独立引出的取样管,并将原就地指示表更换为可提供远传数据的压力变送器.调整后的取样回路系统图3所示,图3中PT1、PT2为压力变送器.

调整后真空取样回路的双侧通道被分别布置于两个试验块,且各自具备独立的取样管,形成两个泄漏不会相互耦合的完全隔离的工作回路,阻断通道间的泄漏影响,任一侧的泄漏不会连带另一侧通道压力开关的动作,避免了机组误跳闸事件的发生.

3.2 增加回路泄漏预警

由于真空试验块处原就地压力表改为压力变送器,仪控技术人员将试验块处真空压力引入操作员监控画面(如图4)显示,因此运行人员可随时调看试验块压力的变化.另外通过对DCS逻辑组态的修改,将真空试验块处压力与另一独立于试验块取样的凝汽器真空变送器参数进行偏差比对,当偏差值大于3 kPa时即发出试验块微泄漏报警提示,并且任一真空压力开关动作时系统亦可发出相应报警.

图3 调整后凝汽器真空取样回路系统图

图4 调整后凝汽器真空取样回

3.3 改善在线强制保护方式

根据压力开关的结构特点,技术人员寻访了更加适合检修人员操作的接点短接工具.其使用方法是先行将环型线鼻紧固于压力开关的接线端子处,另外加工一长度适中的两端连接有与线鼻直径相匹配弹性插头的短接线.在线消缺时,检修人员(如图5)将短接线插入环型线鼻即可完成可靠的在线短接强制.

4 优化效果

通过对ETS保护系统真空取样回路的改善和泄漏预警的加强,系统的保护动作可靠性被大幅度提高,在优化方案实施后的一年中,已两次对系统微泄漏事件及时报警成功消除,有效避免了缺陷后果的扩大.

翻查浙能集团安全生产信息通报,可发现因真空取样系统泄漏引起的非正常停机事件屡有发生,因此该优化方案在集团中具有较高的推广价值.另据不完全统计,目前国内同类型西屋技术发电机组保有量超过百台,ETS保护系统真空取样回路与本文类似的初始设计不足普遍存在,此方案可为该类机组提供很好的优化参考.

图5 调整后凝汽器真空

[1]孙长生.火电厂热工系统可靠性配置与事故分析[M].北京:中国电力出版社,2010:42-43.

[2]叶江祺.热工测量和控制仪表的安装[M].北京:中国电力出版社,1998:41-44.